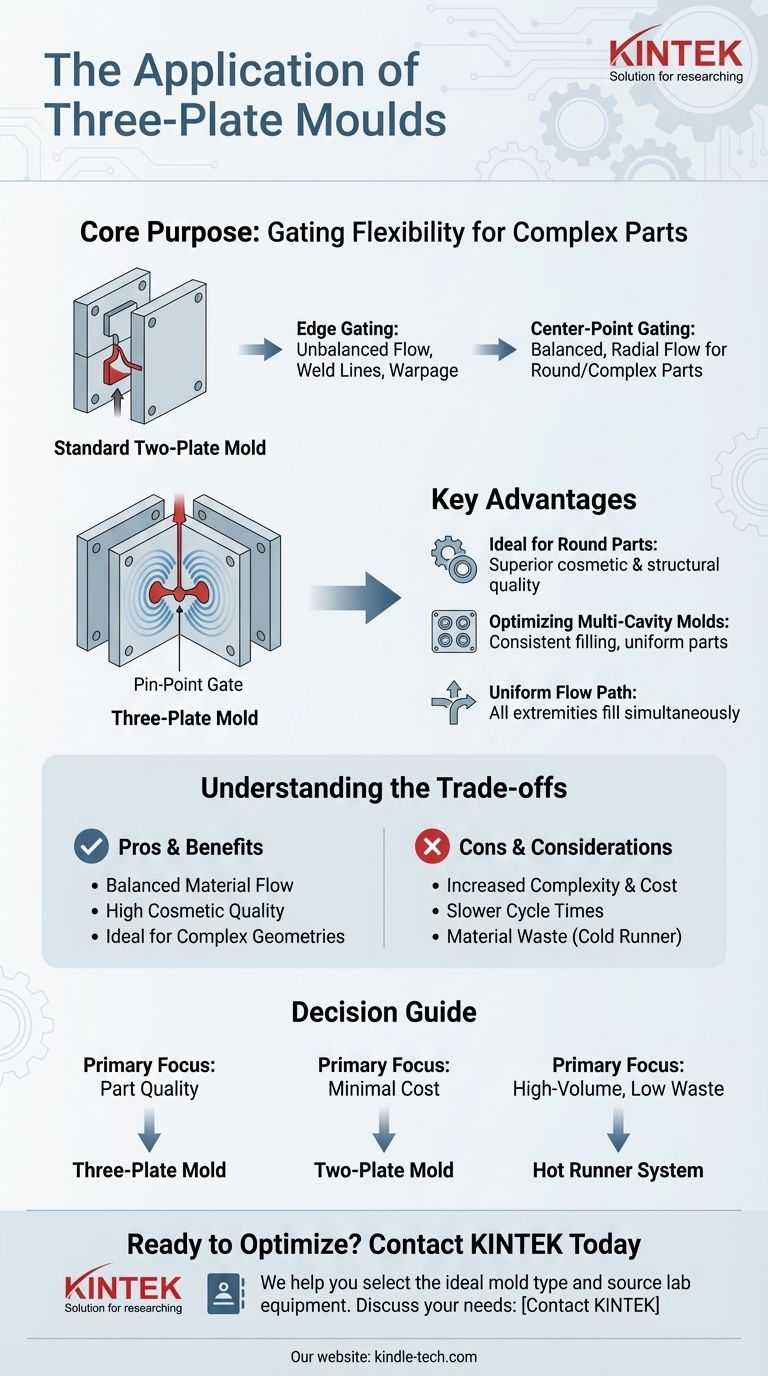

Un moule à trois plaques est principalement utilisé lorsqu'une pièce en plastique ne peut pas être remplie efficacement à partir de ses bords extérieurs. C'est la solution idéale pour les pièces rondes ou les géométries complexes qui nécessitent une injection située au centre pour un flux de matériau équilibré et des résultats esthétiques supérieurs.

L'objectif principal d'un moule à trois plaques est d'offrir une flexibilité d'injection qu'un moule à deux plaques standard ne peut pas offrir. Il permet de placer un point d'injection directement sur la surface supérieure d'une pièce, loin de la ligne de joint, ce qui est essentiel pour obtenir une qualité de pièce optimale dans des conceptions spécifiques.

Pourquoi un moule standard à deux plaques n'est pas toujours suffisant

La limitation de l'injection par le bord

La grande majorité des moules d'injection sont des conceptions à deux plaques. Ils sont simples, rentables et fiables.

Cependant, un moule à deux plaques ne peut placer un point d'injection que sur la ligne de joint de la pièce, la ligne où les deux moitiés du moule se séparent. Cela force le matériau à s'écouler du bord de la pièce vers l'intérieur.

Pour de nombreuses pièces, en particulier les pièces complexes ou rondes, cet écoulement par le bord peut provoquer des problèmes tels qu'un remplissage déséquilibré, des lignes de soudure et une déformation.

L'avantage principal : L'injection par le centre

Un moule à trois plaques introduit une troisième plaque, créant deux lignes de joint. Cette complexité ajoutée sert une fonction principale : séparer le système de canaux d'injection de la pièce sur un plan différent.

Permettre un flux radial et équilibré

L'avantage clé est la possibilité d'utiliser une injection par pointe directement sur la surface principale de la pièce, généralement au centre.

Cela permet au plastique fondu de s'écouler radialement vers l'extérieur à partir du centre, comme des ondulations dans un étang. Ce chemin d'écoulement uniforme garantit que toutes les extrémités de la pièce se remplissent au même moment et à la même pression.

Idéal pour les pièces rondes ou symétriques

Ce flux équilibré est la raison pour laquelle les moules à trois plaques sont parfaits pour les pièces rondes comme les engrenages, les bouchons ou les couvercles. L'injection par le centre élimine les défauts esthétiques et structurels qui surviendraient si l'on essayait de les remplir par un seul côté.

Optimisation des moules à cavités multiples

Les conceptions à trois plaques excellent également dans les dispositions à cavités multiples. Elles peuvent alimenter plusieurs pièces à partir de leurs centres respectifs, garantissant que chaque cavité se remplit de manière identique et produit des pièces cohérentes.

Comprendre les compromis

Le choix d'un moule à trois plaques est une décision d'ingénierie qui implique des compromis clairs par rapport à une conception à deux plaques plus simple.

Complexité et coût accrus du moule

L'ajout d'une troisième plaque et des mécanismes associés pour une ouverture séquentielle rend le moule plus complexe à concevoir, à fabriquer et à entretenir. Cette complexité se traduit directement par un coût d'outillage initial plus élevé.

Temps de cycle potentiellement plus longs

Un moule à trois plaques a une course d'ouverture plus longue pour éjecter à la fois la pièce et le système de canaux séparé. Ce mouvement supplémentaire peut entraîner des temps de cycle légèrement plus longs par rapport à un moule à deux plaques éjectant la pièce et le canal d'injection ensemble.

Le système de canaux froids

Le canal d'injection, qui achemine le plastique vers la pièce, est un « canal froid » dans un moule à trois plaques. Cela signifie qu'il se solidifie avec la pièce et est éjecté comme déchet de matériau à chaque cycle, augmentant le coût par pièce.

L'alternative : Les systèmes à canaux chauds

Pour la production à haut volume, un système à canaux chauds peut offrir les mêmes avantages d'injection centrale sans le gaspillage.

Élimination du canal d'injection

Un moule à canaux chauds utilise un système de collecteur chauffé pour maintenir le plastique à l'état fondu jusqu'au point d'injection. Étant donné que le canal d'injection ne se solidifie jamais, il n'y a aucun gaspillage de matériau et les temps de cycle sont souvent plus rapides.

L'analyse coût-bénéfice

Les systèmes à canaux chauds sont nettement plus coûteux et plus complexes que les moules à trois plaques. Par conséquent, un moule à trois plaques représente souvent un juste milieu stratégique entre un moule à deux plaques simple et un système à canaux chauds haute performance.

Faire le bon choix pour votre pièce

- Si votre priorité est la qualité de la pièce pour une géométrie ronde ou complexe : Un moule à trois plaques est souvent le choix le plus efficace pour assurer un remplissage équilibré et éviter les défauts esthétiques.

- Si votre priorité est de minimiser le coût initial de l'outillage : Un moule à deux plaques standard est le choix par défaut, à condition que la conception de votre pièce puisse être injectée avec succès par le bord.

- Si votre priorité est la production à haut volume avec un gaspillage de matériau minimal : Un système à canaux chauds est la solution à long terme supérieure, malgré son investissement initial élevé.

En fin de compte, choisir le bon type de moule est une décision critique qui équilibre les exigences de qualité de la pièce, de volume de production et de budget.

Tableau récapitulatif :

| Caractéristique | Moule à deux plaques | Moule à trois plaques | Système à canaux chauds |

|---|---|---|---|

| Utilisation principale | Pièces simples, injection par le bord | Pièces complexes/rondes, injection centrale | Production à haut volume sans gaspillage |

| Emplacement de l'injection | Ligne de joint uniquement | Toute surface, y compris le centre | Toute surface, y compris le centre |

| Gaspillage de matériau | Le canal est éjecté avec la pièce | Le canal est un déchet séparé | Aucun gaspillage de canal |

| Coût relatif | Faible | Moyen | Élevé |

| Idéal pour | Conceptions simples et rentables | Géométries complexes critiques pour la qualité | Haut volume, faible coût par pièce |

Prêt à optimiser votre processus de moulage par injection ?

Choisir le bon moule est essentiel pour la qualité et la rentabilité de vos pièces en plastique. Chez KINTEK, nous sommes spécialisés dans la fourniture des équipements de laboratoire et des consommables nécessaires au développement et aux essais de ces solutions de fabrication précises.

Nous pouvons vous aider à :

- Sélectionner le type de moule idéal pour la conception spécifique de votre pièce et vos objectifs de production.

- Trouver des équipements pour les essais de matériaux et le prototypage.

Laissez notre expertise vous guider vers un résultat supérieur. Contactez KINTEL dès aujourd'hui pour discuter de vos besoins en laboratoire et en production !

Guide Visuel

Produits associés

- Presse à moule polygonale pour laboratoire

- Presse à moule de forme spéciale pour laboratoire

- Moule de Presse Cylindrique avec Échelle pour Laboratoire

- Moule de pressage bidirectionnel rond pour laboratoire

- Moule spécial de presse à chaud pour laboratoire

Les gens demandent aussi

- Quelle est la différence entre le moulage par injection à 2 plaques et à 3 plaques ? Choisissez le bon moule pour votre projet

- Quelle est la différence entre le moulage par sac humide et le moulage par sac sec ? Choisissez le bon procédé de fabrication de composites

- Quel rôle joue un moule en graphite dans le frittage par pressage à chaud sous vide de Y3+:CaF2 ? Atteindre une transparence optique maximale

- Quel rôle les poinçons ou matrices en graphite jouent-ils dans le frittage du tungstène-titane ? Maîtriser l'efficacité du pressage à chaud sous vide

- Quelles fonctions remplit un moule en graphite lors du pressage à chaud sous vide ? Optimisation du frittage de matériaux massifs Mo2Ga2C

- Quel rôle joue un manchon en nitrure de bore (BN) dans les assemblages de moules de frittage à froid ? Isolation électrique essentielle

- Comment les moules de pression spécialisés aident-ils les films d'électrodes pour batteries tout solide ? Guide expert de la densification

- Quel rôle jouent les moules en graphite dans le pressage à chaud sous vide des composites à base de NiCr ? Perspectives d'experts pour une densité supérieure