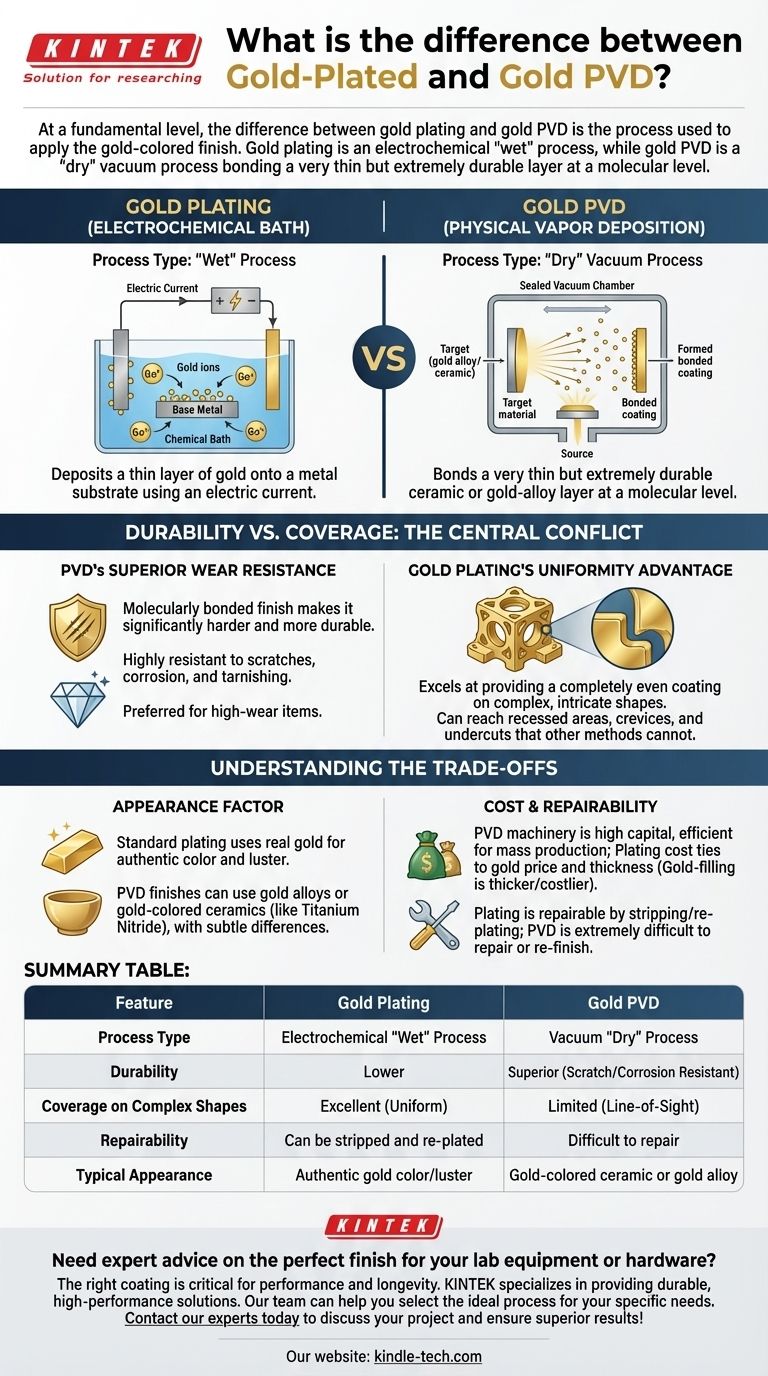

Fondamentalement, la différence entre le placage or et le PVD or réside dans le processus utilisé pour appliquer la finition de couleur or. Le placage or est un processus électrochimique « humide » qui utilise un courant électrique pour déposer une fine couche d'or sur un substrat métallique. En revanche, le PVD or (dépôt physique en phase vapeur) est un processus « sec » sous vide qui fixe une couche de céramique ou d'alliage d'or très fine mais extrêmement durable à la surface au niveau moléculaire.

La décision fondamentale entre le PVD or et le placage or est un compromis entre la durabilité et la complexité de l'application. Le PVD offre une résistance supérieure aux rayures et à l'usure, tandis que le placage or offre une couverture plus uniforme sur les formes complexes.

Comment les processus diffèrent fondamentalement

Pour choisir la bonne finition, vous devez d'abord comprendre comment chacune est créée. La méthode dicte directement les propriétés finales du produit.

Placage or : un bain électrochimique

Le placage or, ou galvanoplastie, est un processus bien établi. Un objet en métal de base est immergé dans une solution chimique contenant des ions d'or dissous.

Lorsqu'un courant électrique est appliqué à ce bain, les ions d'or sont déposés sur la surface de l'objet, créant une fine couche solide d'or.

PVD or : une transformation en chambre à vide

Le dépôt physique en phase vapeur est un processus de haute technologie plus moderne. L'objet est placé à l'intérieur d'une chambre à vide poussé.

Une cible du matériau de revêtement — soit un alliage d'or véritable, soit, plus couramment, une céramique dure comme le nitrure de titane — est vaporisée. Cette vapeur voyage ensuite à travers le vide et se condense sur l'objet, formant un revêtement très fin, dur et solidement lié.

Durabilité contre couverture : le conflit central

Les principales différences techniques entre ces deux méthodes conduisent à une divergence claire des performances, centrée sur la manière dont elles s'usent et dont elles sont appliquées.

Résistance à l'usure supérieure du PVD

Le processus PVD crée une finition qui est liée moléculairement au substrat, ce qui la rend nettement plus dure et plus durable que l'or galvanisé.

Cela rend les finitions PVD très résistantes aux rayures, à la corrosion et au ternissement causés par la sueur ou les produits chimiques. C'est le choix préféré pour les articles soumis à une forte usure.

Avantage d'uniformité du placage or

La galvanoplastie excelle à fournir un revêtement complètement uniforme, même sur des objets très complexes ou complexes.

Étant donné que l'objet est entièrement immergé dans une solution liquide, le champ électrique peut déposer de l'or dans les zones en retrait, les crevasses et les contre-dépouilles que d'autres méthodes ne peuvent pas atteindre.

La limitation de la « ligne de visée » du PVD

Le PVD est un processus de « ligne de visée ». Pensez-y comme à une peinture au pistolet : le matériau vaporisé ne peut recouvrir que les surfaces qu'il peut directement « voir ».

Bien que les objets soient souvent tournés pendant le processus pour assurer une meilleure couverture, le PVD peut avoir du mal à recouvrir uniformément les renfoncements profonds ou les géométries internes complexes.

Comprendre les compromis

Aucun processus n'est universellement supérieur. Le choix optimal dépend de l'équilibre entre le coût, l'apparence et l'usage prévu du produit final.

Le facteur apparence

Le placage or standard utilise de l'or véritable, lui donnant la couleur et le lustre authentiques attendus.

Les revêtements PVD peuvent être fabriqués avec de véritables alliages d'or, mais de nombreuses finitions PVD courantes utilisent des céramiques de couleur or comme le nitrure de titane. Bien que très proches en apparence, la couleur peut présenter une subtile différence par rapport à l'or pur.

L'implication des coûts

Le coût est complexe. Les machines PVD représentent un investissement en capital important, mais le processus peut être très efficace pour la production de masse.

Les coûts du placage or sont plus directement liés au prix fluctuant de l'or et à l'épaisseur souhaitée du revêtement. Pour une couche d'or plus épaisse, un processus appelé remplissage d'or est utilisé, ce qui est nettement plus coûteux que le placage et le PVD.

Le défi de la réparation et du nouveau revêtement

Un facteur souvent négligé est la réparabilité. Un article plaqué or usé peut être relativement facilement décapé et replaqué pour paraître neuf.

Un revêtement PVD est extrêmement difficile à enlever. Si une finition PVD est profondément rayée ou endommagée, elle est souvent considérée comme permanente et ne peut être pratiquement réparée ou revêtue à nouveau.

Faire le bon choix pour votre objectif

Pour prendre une décision définitive, évaluez la priorité la plus importante de votre projet.

- Si votre objectif principal est une durabilité et une longévité maximales : Le PVD est le choix évident pour les articles tels que les montres, les outils ou la quincaillerie à contact élevé qui doivent résister aux rayures et à l'usure.

- Si votre objectif principal est de revêtir une forme complexe et détaillée : Le placage or offre une couverture supérieure et plus uniforme pour les bijoux détaillés ou les appareils ornés comportant de nombreuses crevasses.

- Si votre objectif principal est la couleur or la plus authentique à moindre coût : Le placage or traditionnel offre l'aspect de l'or véritable et est souvent plus abordable que les processus PVD haut de gamme utilisant des alliages d'or.

- Si votre objectif principal est la couche d'or la plus épaisse possible : Vous devriez vous renseigner sur les produits remplis d'or, qui utilisent la chaleur et la pression pour fixer une couche d'or beaucoup plus épaisse pour la plus haute teneur en métaux précieux.

En comprenant le compromis fondamental entre le processus et la performance, vous pouvez sélectionner la finition qui correspond parfaitement aux objectifs fonctionnels et esthétiques de votre conception.

Tableau récapitulatif :

| Caractéristique | Placage or | PVD or |

|---|---|---|

| Type de processus | Processus électrochimique « humide » | Processus « sec » sous vide |

| Durabilité | Inférieure | Supérieure (Résistant aux rayures/à la corrosion) |

| Couverture sur formes complexes | Excellente (Uniforme) | Limitée (Ligne de visée) |

| Réparabilité | Peut être décapé et replaqué | Difficile à réparer |

| Apparence typique | Couleur/lustre or authentique | Céramique de couleur or ou alliage d'or |

Besoin de conseils d'experts sur la finition parfaite pour votre équipement de laboratoire ou votre quincaillerie ? Le bon revêtement est essentiel pour la performance et la longévité. KINTEK se spécialise dans la fourniture de solutions durables et performantes pour les applications de laboratoire et industrielles. Notre équipe peut vous aider à sélectionner le processus idéal pour vos besoins spécifiques. Contactez nos experts dès aujourd'hui pour discuter de votre projet et garantir des résultats supérieurs !

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Électrode à disque d'or

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Comment les outils sont-ils revêtus de diamant ? Obtenez une dureté supérieure et une faible friction pour vos outils

- Que sont les films recouverts de diamant ? Améliorer les matériaux avec des couches super-dures et transparentes

- Quel est le processus de revêtement diamant CVD ? Cultiver une couche de diamant supérieure, chimiquement liée

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial

- Combien de temps dure un revêtement diamant ? Maximisez la durée de vie avec le bon revêtement pour votre application