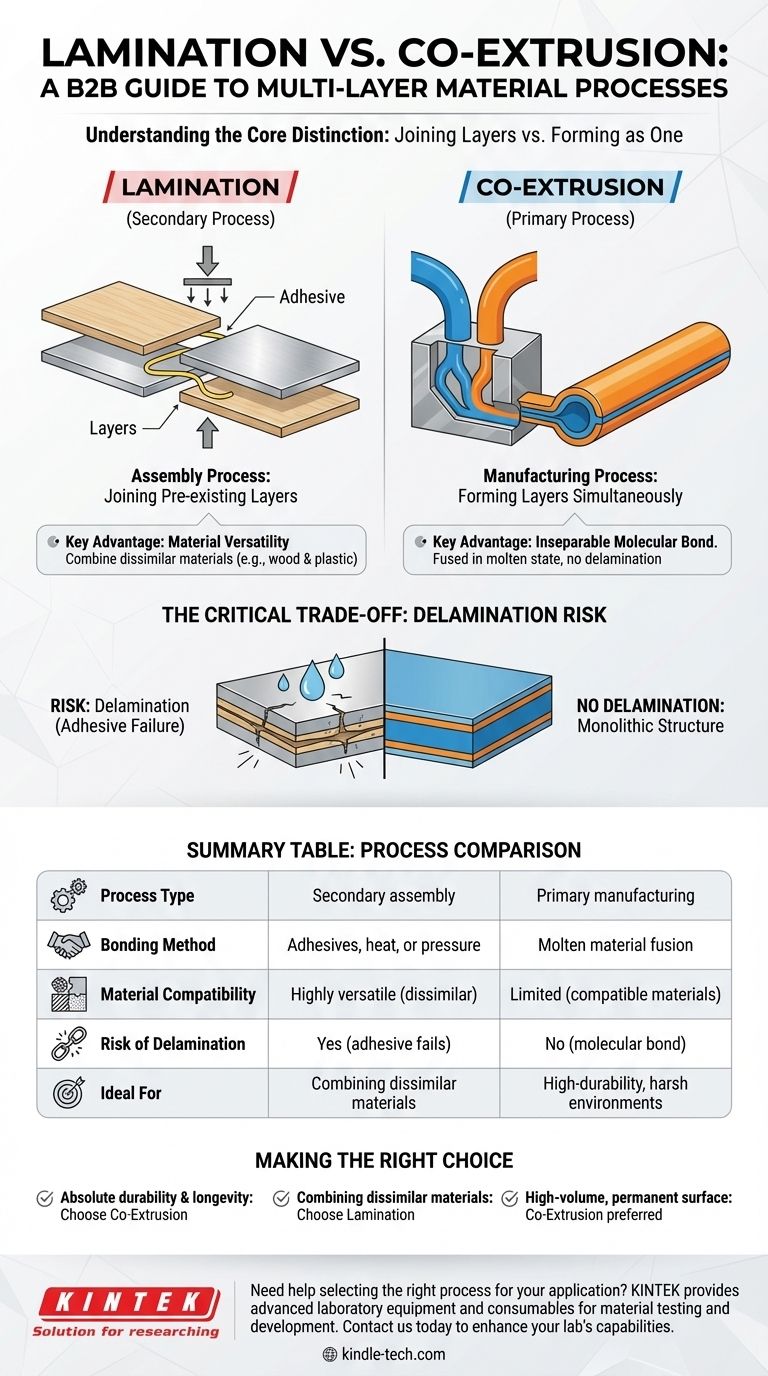

À la base, la différence est simple. Le laminage est un processus secondaire qui assemble des couches de matériaux préexistantes et distinctes à l'aide d'adhésifs, de chaleur ou de pression. En revanche, la co-extrusion est un processus de fabrication primaire qui forme simultanément un objet unique et intégré avec plusieurs couches à partir de matériaux fondus.

Le choix entre le laminage et la co-extrusion repose sur un compromis essentiel : le laminage offre la polyvalence de combiner des matériaux très différents, tandis que la co-extrusion crée une liaison moléculaire supérieure et inséparable qui rend le délaminage impossible.

Le concept fondamental : la superposition pour la performance

Pourquoi créer des matériaux multicouches ?

Les ingénieurs et les concepteurs créent des matériaux multicouches pour obtenir une combinaison de propriétés qu'un seul matériau ne peut pas fournir.

Cette approche permet à un produit d'avoir, par exemple, un matériau de base solide et peu coûteux avec une couche de surface distincte qui offre de la couleur, une résistance aux UV ou une texture spécifique.

Un objectif partagé, des chemins différents

Le laminage et la co-extrusion sont tous deux utilisés pour atteindre cet objectif de conférer des propriétés différentes à la surface d'un matériau par rapport à son cœur. La différence fondamentale réside dans comment et quand ces couches sont assemblées.

Laminage : unir des mondes distincts

Comment fonctionne le laminage

Le laminage est un processus d'assemblage. Il commence par deux ou plusieurs feuilles de matériau entièrement formées et indépendantes.

Ces feuilles sont ensuite collées ensemble. Cette liaison est généralement réalisée à l'aide d'une couche d'adhésif, combinée à la chaleur et à une pression élevée pour créer une jonction permanente.

Avantage clé : la polyvalence des matériaux

La principale force du laminage est sa capacité à combiner des matériaux fondamentalement dissemblables. Vous pouvez laminer un film plastique mince sur un panneau de bois, une feuille métallique sur du papier, ou une couche de tissu sur une feuille de polymère rigide — des combinaisons impossibles avec la co-extrusion.

Co-extrusion : une structure unique et unifiée

Comment fonctionne la co-extrusion

La co-extrusion est un processus de fabrication unique et continu. Plusieurs extrudeuses font fondre différentes résines plastiques, qui sont ensuite introduites dans une seule filière d'extrusion.

À l'intérieur de la filière, ces flux fondus séparés sont combinés pour former un profil unique et multicouche. Les matériaux sortent de la filière et refroidissent en une seule pièce inséparable.

Avantage clé : la liaison inséparable

Parce que les différents matériaux sont fusionnés à l'état fondu, ils forment une véritable liaison moléculaire. Cela crée une structure monolithique où les couches sont intégrées de manière permanente.

Cette fusion complète est l'avantage déterminant d'un produit co-extrudé.

Comprendre le compromis clé : le délaminage

Le risque inhérent au laminage

Le point faible de tout produit laminé est la ligne de liaison entre ses couches. Le délaminage se produit lorsque ces couches commencent à se séparer.

Cette séparation peut être causée par l'humidité, les fluctuations de température ou le stress physique. Pour de nombreuses applications, le délaminage est le principal mode de défaillance du produit.

La durabilité d'une liaison co-extrudée

Avec une pièce co-extrudée, le délaminage ne peut pas se produire. Il n'y a pas de couche adhésive qui puisse céder. Les couches ne sont pas simplement collées ensemble ; elles ont été formées comme une seule entité.

Cela fait de la co-extrusion le choix supérieur pour les produits qui exigent une durabilité à long terme et qui seront exposés à des conditions environnementales difficiles.

La limitation de la compatibilité des matériaux

La co-extrusion a une limitation : les matériaux combinés doivent avoir des caractéristiques de traitement compatibles. Leurs températures de fusion et leurs débits doivent être suffisamment similaires pour être traités simultanément à travers la même filière.

Faire le bon choix pour votre application

Le processus idéal dépend entièrement des exigences de performance de votre produit et de vos besoins en matériaux.

- Si votre objectif principal est une durabilité et une longévité absolues : La co-extrusion est le choix supérieur car sa liaison intégrée élimine complètement le risque de délaminage.

- Si votre objectif principal est de combiner des matériaux très dissemblables : Le laminage offre la flexibilité unique de lier des matériaux comme le bois, le métal et le plastique qui ne peuvent pas être traités ensemble.

- Si votre objectif principal est une finition de surface rentable : Les deux peuvent être viables, mais la co-extrusion est souvent préférée pour les applications à grand volume où une surface permanente est essentielle.

Comprendre cette distinction fondamentale entre l'assemblage de couches existantes et leur formation en une seule entité vous permet de sélectionner le bon processus pour un produit final supérieur et fiable.

Tableau récapitulatif :

| Caractéristique | Laminage | Co-extrusion |

|---|---|---|

| Type de processus | Processus d'assemblage secondaire | Processus de fabrication primaire |

| Méthode de liaison | Adhésifs, chaleur ou pression | Fusion de matériaux fondus |

| Compatibilité des matériaux | Très polyvalent (matériaux dissemblables) | Limitée (nécessite des matériaux compatibles) |

| Risque de délaminage | Oui (la couche adhésive peut céder) | Non (liaison moléculaire) |

| Idéal pour | Combiner des matériaux dissemblables | Haute durabilité, environnements difficiles |

Besoin d'aide pour choisir le bon processus pour votre application de matériaux multicouches ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés pour soutenir vos besoins en matière de tests et de développement de matériaux. Que vous travailliez avec des composites laminés ou des polymères co-extrudés, nos solutions vous aident à garantir des performances et une fiabilité optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire et obtenir des résultats supérieurs pour vos défis matériels spécifiques !

Guide Visuel

Produits associés

- Bâtonnet de céramique d'alumine fine avancée isolée pour applications industrielles

- Creuset avancé en céramique fine d'alumine pour corindon fin

- Pince à épiler de pointe en céramique avancée pour la fabrication, avec pointe coudée en zircone

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four tubulaire CVD à zones de chauffage multiples, équipement de système de chambre de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelles charges pour les composés de caoutchouc ? Choisissez la bonne charge pour un équilibre performance/coût

- Quels produits peuvent être fabriqués par moulage par injection ? Le moteur de la production de masse

- Quels sont les différents types de mélange du caoutchouc ? Choisissez la bonne méthode pour votre échelle de production

- Qu'est-ce que la vulcanisation d'un pneu ? Obtenir une réparation de pneu permanente et structurelle

- Quel est le processus de mélange du caoutchouc ? Maîtrisez les étapes pour une qualité de composé supérieure

- Quel est le processus de fabrication du caoutchouc ? De la matière première au produit fini durable

- Quel est le processus de moulage par soufflage par extrusion ? Un guide pour la production efficace de pièces en plastique creuses

- Quelle est la différence entre l'extrusion et la co-extrusion ? Un guide sur les profilés plastiques monocouches et multicouches