Four CVD & PECVD

Four tubulaire CVD à zones de chauffage multiples, équipement de système de chambre de dépôt chimique en phase vapeur

Numéro d'article : KT-CTF14

Le prix varie en fonction de Spécifications et personnalisations

- Température maximale

- 1400 ℃

- Température de travail constante

- 1300 ℃

- Diamètre du tube du four

- 60 mm

- Zone de chauffage

- 2x450 mm

- Vitesse de chauffage

- 0-10 ℃/min

Livraison:

Contactez-nous pour obtenir les détails d'expédition. Profitez-en Garantie d'expédition dans les délais.

Pourquoi Nous Choisir

Processus de commande facile, produits de qualité et support dédié pour le succès de votre entreprise.

Introduction

Un four tubulaire CVD à zones multiples est un type d'équipement de laboratoire utilisé pour le dépôt chimique en phase vapeur (CVD). Le CVD est un processus dans lequel un film mince est déposé sur un substrat par la réaction chimique d'un gaz ou d'une vapeur. Les fours tubulaires CVD à zones multiples comportent plusieurs zones de chauffage, ce qui permet un contrôle précis du profil de température à l'intérieur du four. Ceci est important pour de nombreux processus CVD, car la température peut affecter les propriétés du film déposé.

Les fours tubulaires CVD à zones multiples sont généralement utilisés à des fins de recherche et développement, mais ils peuvent également être utilisés dans des applications de production. Ils sont disponibles dans une variété de tailles et de configurations, et peuvent être personnalisés pour répondre aux exigences spécifiques d'une application particulière.

Applications

Le four tubulaire CVD à zones de chauffage multiples est largement utilisé dans divers domaines, notamment :

- Dépôt chimique en phase vapeur (CVD) : Croissance de films minces pour les dispositifs électroniques, les semi-conducteurs et les cellules solaires

- Diffusion : Dopage des semi-conducteurs et des métaux

- Recuit : Traitement thermique des matériaux pour améliorer leurs propriétés

- Frittage : Liaison des matériaux par la chaleur et la pression

- Traitements thermiques : Chauffage et refroidissement contrôlés des matériaux à diverses fins

Détails et pièces

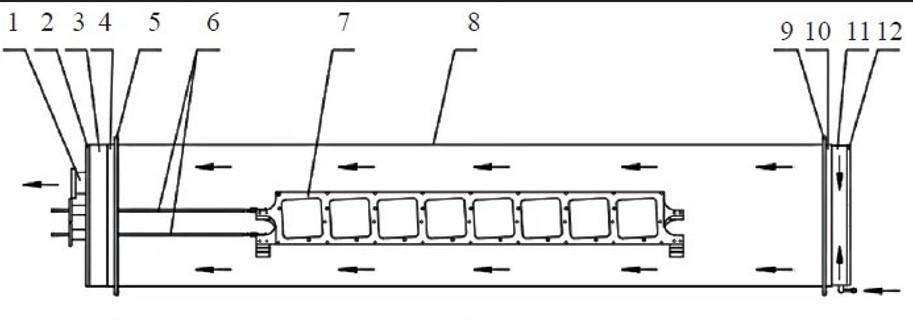

Schéma de la structure typique de la chambre de réaction d'un équipement PECVD tubulaire : 1. Trou d'échappement ; 2. Bride arrière ; 3. Bride de refroidissement par eau arrière ; 4. Bride d'étanchéité arrière ; 5. Bride de fixation arrière ; 6. Tige d'électrode ; 7. Bateau en graphite ; 8. Tube de four en quartz ; 9. Bride de fixation avant ; 10. Bride de refroidissement par eau avant ; 11. Bride d'entrée d'air avant ; 12. Porte du four

Principe

La machine de four tubulaire CVD à zones de chauffage multiples utilise le dépôt chimique en phase vapeur (CVD) pour déposer des films minces sur des substrats. Le CVD est un processus qui implique la réaction de précurseurs gazeux pour former un matériau de film solide. Dans le cas de ce four, les précurseurs gazeux sont généralement des composés organométalliques et/ou des hydrures, qui sont introduits dans la chambre du four et réagissent entre eux pour former le matériau de film désiré. Le four est équipé de plusieurs zones de chauffage, qui permettent un contrôle précis de la température de dépôt et du gradient de température. Cela permet le dépôt de films de haute qualité avec des propriétés sur mesure, telles que l'épaisseur, la composition et la cristallinité. Le four dispose également d'un système de vide qui permet d'éliminer les impuretés et de contrôler la pression de dépôt.

Caractéristiques

Les fours tubulaires CVD à zones multiples offrent un large éventail d'avantages aux utilisateurs, notamment :

- Zones de chauffage indépendantes : Cela permet de créer des champs de température constante plus longs, ainsi que des gradients de température contrôlés. C'est idéal pour les applications où un contrôle précis de la température est essentiel.

- Contrôle de température programmable PID : Cela offre une excellente précision de contrôle et prend en charge le contrôle à distance et le contrôle centralisé. Il est ainsi facile de surveiller et d'ajuster la température du four depuis n'importe quel endroit.

- Contrôle de débitmètre massique MFC de haute précision : Cela garantit une vitesse d'alimentation en gaz stable. Ceci est important pour les applications où un contrôle précis du débit de gaz est essentiel.

- Bride de vide en acier inoxydable avec divers ports d'adaptation : Cela assure une bonne étanchéité et un haut degré de vide. C'est idéal pour les applications où un vide poussé est requis.

- Le KT-CTF14 Pro utilise un contrôleur à écran tactile TFT de 7 pouces : Il est facile de définir des programmes et d'analyser les données historiques. C'est idéal pour les applications où une utilisation conviviale est importante.

Avantages

- Zones de chauffage indépendantes : Créez un champ de température constante plus long et un gradient de température contrôlé.

- Contrôle de température programmable PID : Excellente précision de contrôle, prise en charge du contrôle à distance et centralisé.

- Contrôle de débitmètre massique MFC de haute précision : Prémélange des gaz sources et vitesse d'alimentation en gaz stable.

- Bride de vide en acier inoxydable : Divers ports d'adaptation pour différentes configurations de station de pompe à vide, bonne étanchéité et haut degré de vide.

- Contrôleur KT-CTF14 Pro : Écran tactile TFT de 7 pouces, réglage de programme convivial et analyse des données historiques.

- Polyvalent : CVD, diffusion et autres traitements thermiques sous vide et sous atmosphère protectrice.

- Économie d'énergie : Matériau en fibre céramique et structure à double couche réduisent la température extérieure.

- Longue zone de température : Facile à utiliser.

- Étanchéité fiable : Indice de performance global élevé.

- Options de matériaux : Tube de four disponible en acier résistant à la chaleur, verre de quartz et céramique.

- Applications étendues : Analyse et détermination d'éléments, trempe de petites pièces d'acier, recuit, revenu, céramiques électroniques et autres nouveaux matériaux.

Spécifications techniques

| Modèle de four | KT-CTF14-60 |

|---|---|

| Température max. | 1400℃ |

| Température de travail constante | 1300℃ |

| Matériau du tube de four | Tube d'Al2O3 de haute pureté |

| Diamètre du tube de four | 60 mm |

| Zone de chauffage | 2x450 mm |

| Matériau de la chambre | Fibre polycristalline d'alumine |

| Élément chauffant | Carbure de silicium |

| Vitesse de chauffage | 0-10℃/min |

| Couple thermique | Type S |

| Contrôleur de température | Contrôleur numérique PID / Contrôleur PID à écran tactile |

| Précision du contrôle de température | ±1℃ |

| Unité de contrôle de gaz de précision | |

| Débitmètre | Débitmètre massique MFC |

| Canaux de gaz | 4 canaux |

| Débit | MFC1 : 0-5 SCCM O2 MFC2 : 0-20 SCCM CH4 MFC3 : 0-100 SCCM H2 MFC4 : 0-500 SCCM N2 |

| Linéarité | ±0,5 % F.S. |

| Répétabilité | ±0,2 % F.S. |

| Tuyauterie et vanne | Acier inoxydable |

| Pression de fonctionnement maximale | 0,45 MPa |

| Contrôleur de débitmètre | Contrôleur à bouton numérique / Contrôleur à écran tactile |

| Unité de vide standard (en option) | |

| Pompe à vide | Pompe à vide à palettes rotatives |

| Débit de la pompe | 4 L/S |

| Orifice d'aspiration de vide | KF25 |

| Manomètre à vide | Manomètre à vide Pirani/à résistance de silicium |

| Pression de vide nominale | 10 Pa |

| Unité de vide poussé (en option) | |

| Pompe à vide | Pompe à palettes rotatives + pompe moléculaire |

| Débit de la pompe | 4 L/S + 110 L/S |

| Orifice d'aspiration de vide | KF25 |

| Manomètre à vide | Manomètre à vide combiné |

| Pression de vide nominale | 6x10-5 Pa |

| Les spécifications et configurations ci-dessus peuvent être personnalisées | |

Emballage standard

| N° | Description | Quantité |

|---|---|---|

| 1 | Four | 1 |

| 2 | Tube en quartz | 1 |

| 3 | Bride de vide | 2 |

| 4 | Bloc thermique de tube | 2 |

| 5 | Crochet de bloc thermique de tube | 1 |

| 6 | Gant résistant à la chaleur | 1 |

| 7 | Contrôle de gaz précis | 1 |

| 8 | Unité de vide | 1 |

| 9 | Manuel d'utilisation | 1 |

Configuration optionnelle

- Détection et surveillance des gaz dans le tube, tels que H2, O2, etc.

- Surveillance et enregistrement indépendants de la température du four

- Port de communication RS 485 pour le contrôle à distance par PC et l'exportation de données

- Contrôle du débit d'alimentation des gaz d'insertion, tel qu'un débitmètre massique et un débitmètre à flotteur

- Contrôleur de température à écran tactile avec des fonctions polyvalentes et conviviales

- Configurations de station de pompe à vide poussé, telles que pompe à vide à palettes, pompe moléculaire, pompe de diffusion

Avertissements

La sécurité des opérateurs est la question la plus importante ! Veuillez faire fonctionner l'équipement avec des précautions. Travailler avec des gaz inflammables, explosifs ou toxiques est très dangereux, les opérateurs doivent prendre toutes les précautions nécessaires avant de démarrer le équipement. Travailler en pression positive à l’intérieur des réacteurs ou des chambres est dangereux, l'opérateur doit suivre strictement les procédures de sécurité. Supplémentaire des précautions doivent également être prises lors de l'utilisation de matériaux réactifs à l'air, surtout sous vide. Une fuite peut aspirer de l'air dans l'appareil et provoquer un une réaction violente se produit.

Conçu pour vous

KinTek fournit un service et des équipements sur mesure aux clients du monde entier, notre travail d'équipe spécialisé et nos riches ingénieurs expérimentés sont capables de entreprendre les exigences en matière d'équipement matériel et logiciel sur mesure, et aider notre client à constituer l'équipement exclusif et personnalisé et solution!

Fait Confiance par les Leaders de l'Industrie

FAQ

Qu'est-ce Qu'un Four CVD ?

Le dépôt chimique en phase vapeur (CVD) est une technologie qui utilise diverses sources d'énergie telles que le chauffage, l'excitation du plasma ou le rayonnement lumineux pour faire réagir chimiquement des substances chimiques gazeuses ou en phase vapeur sur la phase gazeuse ou l'interface gaz-solide pour former des dépôts solides dans le réacteur au moyen de réaction chimique. Pour le dire simplement, deux ou plusieurs matières premières gazeuses sont introduites dans une chambre de réaction, puis elles réagissent l'une avec l'autre pour former un nouveau matériau et le déposer sur la surface du substrat.

Le four CVD est un système de four combiné avec une unité de four tubulaire à haute température, une unité de contrôle des gaz et une unité de vide, il est largement utilisé pour l'expérimentation et la production de préparation de matériaux composites, de processus microélectronique, d'optoélectronique semi-conducteur, d'utilisation de l'énergie solaire, de communication par fibre optique, supraconducteur technologie, domaine des revêtements de protection.

Qu'est-ce Qu'un Four Tubulaire ?

Le four tubulaire de laboratoire est un four tubulaire à haute température de chauffage externe classique, également appelé four de chauffage à paroi chaude.

Selon la température de travail différente, le matériau du tube de four peut généralement être des tubes de quartz transparents, des tubes en céramique d'alumine de haute pureté et des tubes en alliage métallique à haute résistance.

Pour répondre à différents objectifs de recherche thermique, le four tubulaire peut être conçu avec plusieurs zones de chauffage, de manière à avoir un contrôle flexible du gradient de température dans la chambre de travail du tube ; le tube de four peut fonctionner avec un environnement de travail à atmosphère contrôlée ou un environnement de travail sous vide poussé.

Comment Fonctionne Le Four CVD ?

Le système de four CVD se compose d'une unité de four tubulaire à haute température, d'une unité de contrôle précise de la source de gaz réactif, d'une station de pompe à vide et des pièces d'assemblage correspondantes.

La pompe à vide consiste à éliminer l'air du tube de réaction et à s'assurer qu'il n'y a pas de gaz indésirables à l'intérieur du tube de réaction, après quoi le four tubulaire chauffera le tube de réaction à une température cible, puis l'unité de contrôle précise de la source de gaz de réaction peut introduire différents gaz avec un rapport défini dans le tube du four pour la réaction chimique, le dépôt chimique en phase vapeur sera formé dans le four CVD.

Comment Fonctionne Un Four Tubulaire ?

Les éléments chauffants du four tubulaire sont placés autour de la cavité cylindrique, le four ne peut chauffer les échantillons dans la cavité cylindrique que par rayonnement thermique indirect, car le tube du four peut empêcher le matériau de l'échantillon d'entrer en contact avec les éléments chauffants du four et les matériaux d'isolation, de sorte que le four tubulaire crée un propre isolé chauffer la chambre et réduire les risques de contamination de l'échantillon par le four.

Quel Gaz Est Utilisé Dans Le Procédé CVD ?

Il existe d'énormes sources de gaz pouvant être utilisées dans le processus CVD, les réactions chimiques courantes de CVD comprennent la pyrolyse, la photolyse, la réduction, l'oxydation, le redox, de sorte que les gaz impliqués dans ces réactions chimiques peuvent être utilisés dans le processus CVD.

Nous prenons la croissance du graphène CVD par exemple, les gaz utilisés dans le processus CVD seront CH4, H2, O2 et N2.

Quel Est Le Principe De Base Du CVD ?

Quelle Est L'application Pour Le Four Tubulaire?

Le four tubulaire est principalement utilisé dans la métallurgie, le verre, le traitement thermique, les matériaux d'anode et de cathode au lithium, les nouvelles énergies, les abrasifs et d'autres industries, et est un équipement professionnel pour mesurer les matériaux dans certaines conditions de température.

Le four tubulaire présente une structure simple, une opération facile, un contrôle facile et une production continue.

Le four tubulaire est également largement appliqué dans les systèmes CVD (dépôt chimique en phase vapeur) et CVD amélioré par plasma.

Quel Est L'avantage Du Système CVD ?

- Une large gamme de films peut être produite, film métallique, film non métallique et film d'alliage multi-composants selon les besoins. En même temps, il peut préparer des cristaux de haute qualité difficiles à obtenir par d'autres méthodes, telles que GaN, BP, etc.

- La vitesse de formation du film est rapide, généralement plusieurs microns par minute voire des centaines de microns par minute. Il est possible de déposer simultanément de grandes quantités de revêtements avec une composition uniforme, ce qui est incomparable aux autres méthodes de préparation de film, telles que l'épitaxie en phase liquide (LPE) et l'épitaxie par jet moléculaire (MBE).

- Les conditions de travail sont réalisées dans des conditions de pression normale ou de vide faible, de sorte que le revêtement a une bonne diffraction et que les pièces aux formes complexes peuvent être uniformément revêtues, ce qui est bien supérieur au PVD.

- En raison de la diffusion mutuelle du gaz de réaction, du produit de réaction et du substrat, un revêtement avec une bonne force d'adhérence peut être obtenu, ce qui est crucial pour la préparation de films renforcés en surface tels que des films résistants à l'usure et anti-corrosion.

- Certains films se développent à une température bien inférieure au point de fusion du matériau du film. Dans des conditions de croissance à basse température, le gaz de réaction et la paroi du réacteur et les impuretés qu'ils contiennent ne réagissent presque pas, de sorte qu'un film de haute pureté et de bonne cristallinité peut être obtenu.

- Le dépôt chimique en phase vapeur permet d'obtenir une surface de dépôt lisse. En effet, par rapport au LPE, le dépôt chimique en phase vapeur (CVD) est effectué sous une saturation élevée, avec un taux de nucléation élevé, une densité de nucléation élevée et une distribution uniforme sur tout le plan, ce qui donne une surface lisse macroscopique. Dans le même temps, dans le dépôt chimique en phase vapeur, le libre parcours moyen des molécules (atomes) est beaucoup plus grand que le LPE, de sorte que la distribution spatiale des molécules est plus uniforme, ce qui favorise la formation d'une surface de dépôt lisse.

- Faibles dommages causés par les radiations, condition nécessaire à la fabrication de semi-conducteurs à oxyde métallique (MOS) et d'autres dispositifs

Quels Sont Les Différents Types De Méthode CVD ?

Combien De Différents Types De Four Tubulaire?

Le four tubulaire peut fonctionner avec différentes fonctions mécaniques en douceur, il existe donc de nombreux types de variantes de four tubulaire à différentes fins d'expérimentation, les fours à four typiques sont les suivants :

- Four tubulaire horizontal

- Four tubulaire vertical

- Four tubulaire fendu

- Four tubulaire rotatif

- Four tubulaire basculant

- Four tubulaire coulissant

- Four tubulaire à chauffage et refroidissement rapides

- Four tubulaire à alimentation et décharge continue

Que Signifie PECVD ?

Le PECVD est une technologie qui utilise le plasma pour activer le gaz de réaction, favoriser la réaction chimique à la surface du substrat ou près de l'espace de surface et générer un film solide. Le principe de base de la technologie de dépôt chimique en phase vapeur par plasma est que, sous l'action d'un champ électrique RF ou CC, le gaz source est ionisé pour former un plasma, le plasma à basse température est utilisé comme source d'énergie, une quantité appropriée de gaz de réaction est introduit, et la décharge de plasma est utilisée pour activer le gaz de réaction et réaliser le dépôt chimique en phase vapeur.

Selon la méthode de génération de plasma, il peut être divisé en plasma RF, plasma DC et plasma micro-ondes CVD, etc.

Quelle Est La Différence Entre CVD Et PECVD ?

La différence entre la technologie PECVD et la technologie CVD traditionnelle est que le plasma contient un grand nombre d'électrons à haute énergie, qui peuvent fournir l'énergie d'activation requise dans le processus de dépôt chimique en phase vapeur, modifiant ainsi le mode d'alimentation en énergie du système de réaction. Étant donné que la température des électrons dans le plasma est aussi élevée que 10000K, la collision entre les électrons et les molécules de gaz peut favoriser la rupture de la liaison chimique et la recombinaison des molécules de gaz de réaction pour générer des groupes chimiques plus actifs, tandis que l'ensemble du système de réaction maintient une température plus basse.

Ainsi, par rapport au processus CVD, le PECVD peut effectuer le même processus de dépôt chimique en phase vapeur avec une température plus basse.

4.8 / 5

KINTEK SOLUTION's CVD tube furnace is a game-changer in our lab. The precise temperature control and uniform heating ensure consistent results every time.

4.7 / 5

The CVD machine is a highly versatile and reliable equipment. The multi-zone heating allows us to create various temperature profiles, making it suitable for a wide range of experiments.

4.9 / 5

The speed of delivery was impressive. We received the furnace within a week of placing the order, allowing us to start our experiments promptly.

4.8 / 5

The value for money is exceptional. KINTEK SOLUTION provides high-quality equipment at a reasonable price, making it an excellent choice for labs with budget constraints.

4.7 / 5

The after-sales service is top-notch. The KINTEK SOLUTION team is always responsive and provides prompt support, ensuring our lab's smooth operation.

4.9 / 5

The durability of the CVD tube furnace is remarkable. We have been using it extensively for over a year, and it continues to perform flawlessly, delivering consistent results.

4.8 / 5

The technological advancement of this CVD machine is truly impressive. The multi-zone heating, precise temperature control, and user-friendly interface make it an invaluable asset to our lab.

4.7 / 5

The CVD tube furnace has significantly improved the efficiency of our research. The fast heating and cooling rates allow us to conduct experiments more quickly, saving valuable time.

4.9 / 5

The CVD machine from KINTEK SOLUTION is a reliable workhorse in our lab. It operates smoothly, providing consistent and accurate results, which are crucial for our research.

Fiche Technique du Produit

Four tubulaire CVD à zones de chauffage multiples, équipement de système de chambre de dépôt chimique en phase vapeur

RICHIEDI UN PREVENTIVO

Il nostro team di professionisti ti risponderà entro un giorno lavorativo. Non esitate a contattarci!

Produits associés

Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Four CVD efficace à chambre divisée avec station de vide pour une inspection intuitive des échantillons et un refroidissement rapide. Température maximale jusqu'à 1200℃ avec contrôle précis du débitmètre massique MFC.

Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

Découvrez notre four PECVD rotatif incliné pour un dépôt de couches minces précis. Profitez d'une source à adaptation automatique, d'un contrôle de température programmable PID et d'un débitmètre massique MFC de haute précision. Caractéristiques de sécurité intégrées pour votre tranquillité d'esprit.

Four de laboratoire tubulaire vertical

Élevez vos expériences avec notre four tubulaire vertical. Sa conception polyvalente permet un fonctionnement dans divers environnements et applications de traitement thermique. Commandez dès maintenant pour des résultats précis !

Four rotatif à tubes multiples zones chauffantes divisées

Four rotatif multi-zones pour un contrôle de température de haute précision avec 2 à 8 zones de chauffage indépendantes. Idéal pour les matériaux d'électrodes de batteries lithium-ion et les réactions à haute température. Peut fonctionner sous vide et sous atmosphère contrôlée.

Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

Réduisez la pression de formage et raccourcissez le temps de frittage avec le four à pressage à chaud sous vide tubulaire pour des matériaux à haute densité et à grain fin. Idéal pour les métaux réfractaires.

Four à tube sous vide haute pression de laboratoire

Four tubulaire haute pression KT-PTF : Four tubulaire compact divisé avec une forte résistance à la pression positive. Température de travail jusqu'à 1100°C et pression jusqu'à 15 MPa. Fonctionne également sous atmosphère contrôlée ou sous vide poussé.

Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Obtenez un chauffage ultra-rapide avec notre four tubulaire à chauffage rapide RTP. Conçu pour un chauffage et un refroidissement précis et à haute vitesse avec un rail coulissant pratique et un contrôleur à écran tactile TFT. Commandez maintenant pour un traitement thermique idéal !

Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Vous recherchez un four à tube haute température ? Découvrez notre four à tube de 1700℃ avec tube en alumine. Parfait pour la recherche et les applications industrielles jusqu'à 1700°C.

Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Un four de frittage de fil de molybdène sous vide est une structure verticale ou de chambre, adaptée au retrait, au brasage, au frittage et au dégazage de matériaux métalliques dans des conditions de vide poussé et de haute température. Il convient également au traitement de déshydratation des matériaux en quartz.

Tube de four en alumine haute température (Al2O3) pour la céramique fine d'ingénierie avancée

Le tube de four en alumine haute température combine les avantages de la dureté élevée de l'alumine, de la bonne inertie chimique et de l'acier, et possède une excellente résistance à l'usure, une excellente résistance aux chocs thermiques et une excellente résistance aux chocs mécaniques.

Four à presse à chaud sous vide pour stratification et chauffage

Découvrez une stratification propre et précise avec la presse de stratification sous vide. Parfait pour le collage de plaquettes, les transformations de couches minces et la stratification LCP. Commandez maintenant !

Four rotatif continu scellé sous vide Four rotatif

Découvrez un traitement de matériaux efficace avec notre four rotatif scellé sous vide. Parfait pour les expériences ou la production industrielle, équipé de fonctionnalités optionnelles pour une alimentation contrôlée et des résultats optimisés. Commandez maintenant.

Four rotatif à vide de laboratoire Four rotatif à tube

Découvrez la polyvalence du four rotatif de laboratoire : idéal pour la calcination, le séchage, le frittage et les réactions à haute température. Fonctions rotatives et inclinables réglables pour un chauffage optimal. Convient aux environnements sous vide et à atmosphère contrôlée. Apprenez-en plus dès maintenant !

Four à atmosphère contrôlée à bande transporteuse

Découvrez notre four de frittage à bande transporteuse KT-MB - parfait pour le frittage à haute température des composants électroniques et des isolants en verre. Disponible pour environnements à air libre ou à atmosphère contrôlée.

Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Four KT-MD haute température pour déliantage et pré-frittage de matériaux céramiques avec divers procédés de moulage. Idéal pour les composants électroniques tels que MLCC et NFC.

Four de graphitisation sous vide horizontal à haute température de graphite

Four de graphitisation horizontal : Ce type de four est conçu avec les éléments chauffants placés horizontalement, permettant un chauffage uniforme de l'échantillon. Il convient bien à la graphitisation d'échantillons volumineux ou encombrants qui nécessitent un contrôle précis de la température et une uniformité.

Grand four de graphitisation sous vide vertical en graphite

Un grand four de graphitisation vertical à haute température est un type de four industriel utilisé pour la graphitisation des matériaux carbonés, tels que la fibre de carbone et le noir de carbone. C'est un four à haute température qui peut atteindre des températures allant jusqu'à 3100°C.

Four de fusion par induction à arc sous vide

Découvrez la puissance du four à arc sous vide pour faire fondre les métaux actifs et réfractaires. Haute vitesse, effet de dégazage remarquable et sans contamination. Apprenez-en plus dès maintenant !

Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Le four de frittage sous pression d'air est un équipement de haute technologie couramment utilisé pour le frittage de matériaux céramiques avancés. Il combine les techniques de frittage sous vide et de frittage sous pression pour obtenir des céramiques de haute densité et de haute résistance.

Articles associés

L'Architecture de l'Invisible : Maîtriser le Four Tubulaire CVD

Le dépôt chimique en phase vapeur (CVD) transforme le gaz en solide avec une précision atomique. Découvrez le fonctionnement de ce système de réacteur complexe et pourquoi il définit la science des matériaux moderne.

Four CVD pour la croissance de nanotubes de carbone

La technologie des fours de dépôt chimique en phase vapeur (CVD) est une méthode largement utilisée pour la croissance des nanotubes de carbone.

Avantages de l'utilisation du four tubulaire CVD pour le revêtement

Les revêtements CVD présentent plusieurs avantages par rapport aux autres méthodes de revêtement, tels qu'une pureté, une densité et une uniformité élevées, ce qui les rend idéaux pour de nombreuses applications dans diverses industries.

Présentation des fours tubulaires à vide de laboratoire

Un four tubulaire sous vide est un type de four qui utilise le vide pour isoler l'atmosphère du procédé de l'atmosphère extérieure.

Exploration des fours à vide pour le tungstène : Fonctionnement, applications et avantages

Découvrez le fonctionnement, les applications et les avantages des fours à vide en tungstène dans les laboratoires. Découvrez les fonctions avancées de KinTek, les mécanismes de contrôle et l'utilisation du tungstène dans les environnements à haute température.

Explorer les principales caractéristiques des fours à tubes chauffants

Un four de chauffage tubulaire est un type spécialisé de four industriel qui est utilisé dans diverses industries pour chauffer des substances grâce à la combustion de carburant.

Four PECVD Une solution basse consommation et basse température pour la matière molle

Les fours PECVD (Plasma Enhanced Chemical Vapor Deposition) sont devenus une solution populaire pour le dépôt de couches minces sur des surfaces de matière molle.

La polyvalence des fours tubulaires : un guide de leurs applications et de leurs avantages

Un four tubulaire de laboratoire est un appareil de chauffage spécialisé utilisé dans les laboratoires scientifiques et industriels pour une variété d'applications.

Guide complet des fours tubulaires : Types, applications et considérations

Plongez dans le monde des fours tubulaires, en explorant leurs types, leurs diverses applications dans les industries et les laboratoires, et les facteurs cruciaux à prendre en compte pour une utilisation optimale.

Explorer les fours à tubes rotatifs : Un guide complet

Découvrez le fonctionnement des fours à tubes rotatifs, leurs diverses applications et leurs principaux avantages. Explorez le fonctionnement de ces fours, leur adéquation aux différents procédés et les facteurs à prendre en compte lors du choix d'un four. Découvrez pourquoi les fours tubulaires rotatifs sont privilégiés dans le traitement des matériaux avancés.

Machines CVD pour le dépôt de couches minces

Le dépôt chimique en phase vapeur (CVD) est une technique largement utilisée pour le dépôt de couches minces sur divers substrats.

Un guide complet des fours tubulaires divisés : applications, caractéristiques

Il est exact qu'un four tubulaire divisé est un type d'équipement de laboratoire qui se compose d'un tube ou d'une chambre creux qui peut être ouvert pour permettre l'insertion et le retrait d'échantillons ou de matériaux chauffés.