Comprendre les fours à tubes rotatifs

Les fours à tubes rotatifs sont des systèmes thermiques continus, conçus avec un tube rotatif, une source de chaleur et plusieurs zones de contrôle thermique. Cet article se penche sur le concept fondamental de ces fours, en explorant leur fonctionnement et leurs applications.

Fonctionnement de base

Les fours à tubes rotatifs fonctionnent comme des systèmes thermiques continus, appliquant de la chaleur au matériau entrant à travers plusieurs zones de contrôle thermique. La chaleur est généralement transférée d'une source de chaleur au tube rotatif, qui contient la matière à traiter. Cette conception permet un transfert de chaleur efficace et un traitement uniforme de l'échantillon.

Applications

Les fours à tubes rotatifs sont largement utilisés dans diverses industries en raison de leur polyvalence et de leur efficacité. Parmi les applications notables, on peut citer

-

Production de matériaux: Ces fours sont capables de produire une large gamme de matériaux, notamment de l'alumine, de la vermiculite, des boulettes de minerai de fer et du clinker. Leur capacité de traitement en continu les rend adaptés aux opérations de production à grande échelle.

-

Oxydation: Les fours à tubes rotatifs peuvent faciliter les processus d'oxydation en introduisant de l'oxygène dans l'échantillon, ce qui entraîne la perte d'électrons. Ce procédé est utile dans diverses applications chimiques et de traitement des matériaux.

-

Calcination: La calcination, qui consiste à induire des changements de phase dans les matériaux par chauffage, peut également être réalisée à l'aide de fours tubulaires rotatifs. Cela en fait des outils précieux pour la recherche et la production.

Efficacité et rentabilité

L'un des principaux avantages des fours tubulaires rotatifs est leur rendement thermique élevé et leurs faibles coûts d'exploitation. Par rapport à d'autres types d'équipement, ils permettent un transfert de chaleur et de masse efficace pour les poudres. Cette efficacité se traduit par une réduction de la consommation d'énergie et une amélioration de la productivité, ce qui en fait un choix privilégié dans de nombreuses industries.

Applications industrielles

Les fours à tubes rotatifs répondent à divers besoins industriels et offrent des solutions personnalisées pour des applications spécifiques. Des fabricants comme KinTek sont spécialisés dans la conception et la fabrication de fours tubulaires rotatifs adaptés aux exigences de différentes industries. Qu'il s'agisse de production de matériaux, de traitement chimique ou d'applications de recherche, ces fours fournissent des solutions de traitement thermique fiables et efficaces.

En résumé, les fours tubulaires rotatifs jouent un rôle crucial dans divers processus industriels, en offrant des capacités de traitement thermique continu, de la polyvalence et de la rentabilité. Il est essentiel de comprendre leur fonctionnement et leurs applications pour optimiser leur utilisation dans différents contextes.

Principales caractéristiques et fonctionnalités

Les fours à tubes rotatifs jouent un rôle essentiel dans le traitement avancé des matériaux, car ils utilisent un système thermique continu pour appliquer efficacement la chaleur aux matériaux à traiter. Ces fours comportent plusieurs zones de contrôle thermique, où la source de chaleur, gazeuse ou électrique, est appliquée. La chaleur est ensuite transférée de la source à un tube rotatif contenant les matériaux et les atmosphères de traitement, avant d'être transférée au lit de matériaux.

Capacité de traitement par lots en continu

Les fours à tubes rotatifs offrent un avantage unique grâce au mouvement continu de l'échantillon dans le tube de travail. Ce passage continu garantit que toute la surface du matériau est exposée à l'atmosphère pendant le traitement. Cela améliore la diffusion des gaz, réduit la consommation de gaz et augmente l'efficacité du processus de traitement thermique.

Meilleure homogénéité du produit

Le mouvement constant du matériau à travers le four, qui maintient un profil de température uniforme, améliore considérablement l'homogénéité du produit. Cette caractéristique est particulièrement avantageuse dans les applications nécessitant des propriétés matérielles constantes, telles que la production de céramiques de haute qualité et d'autres matériaux avancés.

Ajustement de la durée du processus

Le temps nécessaire au passage d'un matériau dans un four tubulaire rotatif est très réglable. Dans les fours tels que le four tubulaire rotatif continu TSR, le débit de matière peut être contrôlé à la fois par la vitesse de rotation du tube de travail et par l'angle d'inclinaison du tube. En outre, l'absence de temps d'attente pour le chauffage et le refroidissement, caractéristique des procédés discontinus, réduit encore la durée du processus.

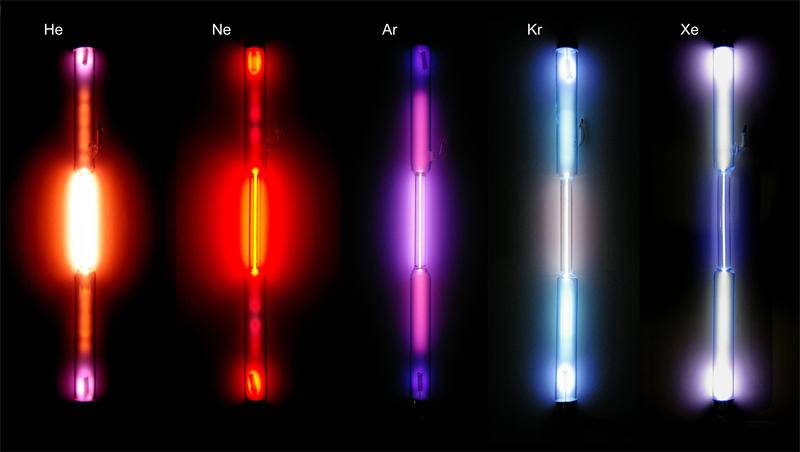

Atmosphères polyvalentes

Les fours à tubes rotatifs offrent une grande variété d'atmosphères possibles à l'intérieur du tube de travail ou de la cuve. Il peut s'agir d'air, de gaz inertes tels que l'azote ou l'argon, de gaz réactifs tels que l'hydrogène (avec des mesures de sécurité appropriées) et de la possibilité d'injecter de la vapeur.

Considérations relatives à l'adéquation de l'application

Lors de l'évaluation de l'adéquation d'un four tubulaire rotatif à un procédé spécifique, plusieurs facteurs doivent être pris en compte :

- Contrôle de la température : Les fours tels que ceux proposés par KinTek peuvent atteindre des températures de travail maximales de 1 700 degrés Celsius.

- Taille de l'espace de travail : L'évaluation de l'espace de travail disponible à l'intérieur du four est cruciale pour répondre aux exigences des matériaux et des procédés prévus.

- Temps de séjour : La détermination de la durée de séjour des matériaux dans le four influe sur l'efficacité du processus et la qualité du produit.

- Vitesse de rotation du tube et angle d'inclinaison : Ces paramètres affectent le mouvement et l'exposition des matériaux dans le four, ce qui a un impact sur l'efficacité du traitement.

- Profil de température : Le maintien d'un profil de température cohérent dans l'ensemble du four garantit un traitement uniforme des matériaux.

- Débit de l'atmosphère : Le contrôle du débit des gaz dans le four est essentiel pour obtenir les conditions de traitement souhaitées.

- Profondeur du lit de poudre et vitesse d'alimentation : Ces paramètres sont essentiels pour les applications de traitement des poudres, car ils influencent la manipulation des matériaux et l'efficacité du traitement.

Considérations relatives à la sélection des tubes

Lors de la sélection des tubes pour les fours tubulaires rotatifs, des facteurs tels que la compatibilité des matériaux, la conductivité thermique et la durabilité doivent être pris en compte pour garantir les performances optimales du four et sa longévité.

Les fours tubulaires rotatifs offrent une solution polyvalente et efficace pour diverses applications de traitement des matériaux avancés, en permettant un contrôle précis de la température, de l'atmosphère et du mouvement des matériaux afin de répondre aux diverses exigences du processus.

Avantages et considérations

Les fours tubulaires rotatifs sont des outils indispensables dans le domaine du traitement des matériaux avancés, offrant une myriade d'avantages par rapport aux autres types de fours. Il est essentiel pour les chercheurs et les fabricants de comprendre leur technique de base et leurs avantages.

Technique de base des fours rotatifs

Les fours rotatifs fonctionnent comme des systèmes thermiques continus, utilisant la chaleur indirecte pour traiter efficacement les matériaux. La technique de base consiste à appliquer de la chaleur au matériau entrant par le biais de plusieurs zones de contrôle thermique. Cette chaleur peut être générée par des mécanismes de chauffage au gaz ou électriques. Le matériau à traiter est contenu dans un tube rotatif, ce qui facilite la distribution uniforme de la chaleur et l'exposition aux atmosphères de traitement. En fin de compte, la chaleur est transférée de la paroi du tube au lit de matériau, ce qui permet un traitement approfondi.

Avantages des fours à tubes rotatifs

1. Polyvalence

Les fours tubulaires rotatifs se distinguent par leur polyvalence, car ils s'adaptent à un large éventail d'applications, notamment le traitement thermique, la synthèse de matériaux et la préparation d'échantillons. Cette adaptabilité en fait des outils indispensables pour les chercheurs et les fabricants de diverses industries.

2. Efficacité

Le mouvement continu de l'échantillon dans les fours tubulaires rotatifs assure une exposition uniforme à l'atmosphère de traitement, améliorant la diffusion des gaz tout en minimisant la consommation de gaz. Il en résulte une efficacité accrue du traitement thermique par rapport aux procédés statiques. En outre, le four tubulaire rotatif TSR maintient un profil de température cohérent lorsque les matériaux traversent le four, ce qui favorise l'homogénéité du produit.

3. Facilité d'utilisation

Avec des commandes simples et des interfaces conviviales, les fours tubulaires rotatifs sont réputés pour leur facilité d'utilisation. Cette accessibilité est particulièrement avantageuse pour les utilisateurs novices et les personnes nécessitant des ajustements fréquents des conditions de traitement.

4. Amélioration de la qualité des produits

La nature dynamique des fours tubulaires rotatifs garantit un traitement approfondi, atténuant les problèmes tels qu'un chauffage inégal ou une réaction incomplète. Par conséquent, ces fours contribuent à la production de matériaux de haute qualité aux caractéristiques précises.

5. Spécifications sur mesure

Les fours tubulaires rotatifs peuvent être personnalisés pour répondre à des exigences de traitement spécifiques, en offrant une flexibilité dans le contrôle de la température, le temps de séjour et la profondeur du lit de poudre. Cette capacité permet aux chercheurs et aux fabricants d'optimiser les paramètres du four en fonction de leurs applications uniques.

En résumé, les avantages des fours tubulaires rotatifs sont la polyvalence, l'efficacité, la facilité d'utilisation, l'amélioration de la qualité des produits et la personnalisation des spécifications. En tirant parti de ces avantages, les chercheurs et les fabricants peuvent obtenir des résultats supérieurs dans leurs efforts de traitement des matériaux avancés.

Produits associés

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

- Four de laboratoire tubulaire vertical

- Four de laboratoire tubulaire multi-zones

Articles associés

- Fours de laboratoire avancés : options de boîte, de moufle et de tube pour les applications à haute température

- Fours de laboratoire sous vide dans la recherche sur les matériaux avancés

- La géométrie de la chaleur : pourquoi le mouvement est essentiel dans la synthèse des matériaux

- Présentation des fours tubulaires à vide de laboratoire

- Four CVD pour la croissance de nanotubes de carbone