Comprendre les fours à vide pour le tungstène

Découvrez la fonctionnalité et l'importance desfours à vide au tungstène dans les environnements de laboratoire. Découvrez les principaux composants et mécanismes de fonctionnement, y compris le rôle des creusets en tungstène et des zones chaudes des échantillons pour diverses applications de traitement thermique.

Fours en tungstène - Fonctionnement du système et fonctionnalité

Les fours à vide en tungstène, tels que la gamme KinTek, sont dotés de capacités opérationnelles avancées, facilitées par une interface homme-machine (IHM) à écran tactile moderne. Cette interface permet aux utilisateurs de contrôler efficacement toutes les fonctions du four, y compris le pompage, la manipulation du gaz et l'aération, ce qui améliore la convivialité. L'écran de l'IHM présente plusieurs écrans indiquant l'état de fonctionnement, les affichages de verrouillage et l'état des vannes.

L'interface IHM facilite le contrôle du programme d'extraction et de refroidissement automatique des gaz. Ce programme est méticuleusement conçu pour éliminer l'oxygène résiduel de la chambre du four, prolongeant ainsi la durée de vie de la zone chaude et réduisant le risque d'oxydation.

Qu'est-ce qu'un four sous vide ?

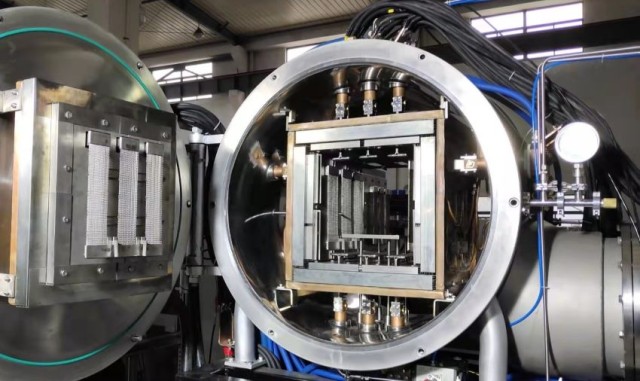

Un four sous vide comprend trois éléments principaux : une pompe de diffusion à grande vitesse, une chambre à vide abritant une zone chaude à haute température et une armoire de commande. La pompe de diffusion affiche une vitesse de pompage impressionnante de 180 000 litres par minute, ce qui est essentiel pour gérer efficacement des charges de gaz élevées à des températures élevées. Reliée à la chambre de la zone chaude par une grande vanne de vide à angle droit, la pompe de diffusion est complétée par une pompe à vide à palettes. La surveillance de la pression de la ligne frontale est facilitée par un tube de jauge à vide. Notamment, la pression de base du système dans la zone chaude à température ambiante oscille autour de 1 x 10^-6 Torr.

La zone chaude

La zone chaude est l'élément central du four à vide. Composée d'éléments en molybdène, la zone chaude est chauffée par résistance une fois que le système atteint un vide suffisant. Dans des conditions de vide, les températures à l'intérieur de la zone chaude peuvent dépasser 1300°C (2372°F). La commande du four à vide est facilitée par un écran tactile doté d'un automate programmable (PLC), qui permet aux opérateurs de sélectionner et d'exécuter des profils de température/temps préprogrammés adaptés à des tâches spécifiques. En outre, la pression et la température sont surveillées en permanence et affichées en divers points du système. L'armoire de commande abrite les composants essentiels tels que les transformateurs, les contacteurs et les fusibles.

Fours à tungstène - Exigences en matière d'entretien

Tous les fours à vide de laboratoire ont besoin d'une alimentation électrique triphasée, d'une alimentation et d'une évacuation d'eau réfrigérée, d'argon pour l'évacuation, d'une alimentation en gaz de procédé et d'une tuyauterie d'évacuation.

Vue d'ensemble des fours à vide en tungstène

Équipés de creusets en tungstène ou de zones chaudes d'échantillons plats, les fours sous vide de laboratoire facilitent le traitement thermique, le traitement thermique, le recuit et le frittage sous vide dans des atmosphères de vide, d'azote ou d'hydrogène.

Les fours à vide de KinTek offrent une gamme variée de zones chaudes en tungstène répondant à diverses applications. Fonctionnant à la pression atmosphérique dans une atmosphère inerte, ces fours présentent un vide ultime de 5 x 10^-2 mBar, ce qui garantit des performances optimales dans toute une série de processus de laboratoire.

Série de fours à tungstène avancés de KinTek

Découvrez les fonctions de pointe et l'interface conviviale de la gamme de fours sous vide au tungstène de KinTek. Découvrez comment l'écran tactile modernisé de l'IHM améliore le contrôle des fonctions du four, depuis le pompage et la manipulation du gaz jusqu'à l'évacuation, garantissant ainsi un fonctionnement efficace et sans problème.

Fours sous vide

KinTek fabrique des fours à vide avec des pressions de fonctionnement aussi basses que 10-11 torr (mBar). Ces fours fonctionnent de la température ambiante à une température maximale de 3000 °C (5432 °F) dans la zone chaude du tungstène et de 2200 °C (3992 °F) dans la zone chaude du graphite, avec des niveaux de vide d'environ 10-2 torr/mBar.

Le four à vide comprend une chambre hermétiquement fermée et un système d'extraction qui élimine l'air et les gaz de la chambre. À l'intérieur de la chambre, un appareil de chauffage chauffe et traite le produit dans des conditions de vide.

Pour diverses industries, KinTek propose la série de fours en tungstène avancés, qui comprend un four à moufle en molybdène haute température capable d'atteindre des températures de 1 800 °C dans de l'hydrogène, de l'ammoniac dissocié, du gaz de formation ou toute autre atmosphère réductrice. Ce four présente des caractéristiques telles que des sections de préchauffage, des sections d'élimination des liants, des contrôles de zones multiples, des caractéristiques de point de rosée bas ou élevé et des systèmes de poussoir automatisés clés en main, ce qui en fait une solution polyvalente adaptée à une variété de processus tels que :

- Métaux réfractaires

- Métaux en poudre

- Céramiques techniques

- Formation du verre

- Élimination du combustible nucléaire

- Frittage

- Métallisation

- Cuisson et co-cuisson

- Recuit

- Brasage

- Réduction

Cette réduction du poids du four est particulièrement cruciale pour les opérations de coulée manuelle. Les fours KinTek sont plus faciles à entretenir et moins coûteux à réparer que les fours à coquille et les fours à cadre en aluminium grâce à leurs panneaux d'inspection et d'accès amovibles à l'avant et à l'arrière. Ils sont construits dans un souci de durabilité, ce qui garantit une longue durée de vie du four. En outre, ils fonctionnent à des fréquences de 3 000 à 10 000 hertz avec une utilisation maximale de l'énergie. Les fours KinTek trouvent des applications idéales dans la coulée de prototypes, la coulée de petites séries, l'affinage et la coulée de métaux précieux, les opérations de laboratoire et partout où des quantités relativement faibles de métal en fusion sont nécessaires.

Fours à tungstène - Fonctionnement du système et fonctionnalité

La gamme de fours sous vide de laboratoire de KinTek offre une interface conviviale grâce à un écran tactile IHM moderne. Cette interface permet de contrôler toutes les fonctions du four, y compris le pompage, la manipulation du gaz et l'aération, ce qui améliore la facilité d'utilisation. Plusieurs écrans affichent les opérations, les verrouillages et l'état des vannes.

L'IHM facilite le contrôle du programme automatique d'extraction et de refroidissement des gaz. Ce programme est conçu pour éliminer l'oxygène résiduel de la chambre du four, prolongeant ainsi la durée de vie de la zone chaude et empêchant l'oxydation.

Caractéristiques principales et spécifications techniques

Découvrez les principales caractéristiques et spécifications techniques des fours à vide pour tungstène, notamment les capacités de température, la pression de base, les taux de rampe et les options de contrôle du processus. Découvrez les avantages des chambres de four à chargement par le haut, des conceptions refroidies à l'eau et des systèmes entièrement verrouillés pour une sécurité et une commodité accrues.

Vue d'ensemble des fours à vide au tungstène

Les fours sous vide de laboratoire équipés de creusets en tungstène ou de zones chaudes d'échantillons plats offrent des capacités de traitement thermique polyvalentes, notamment le traitement thermique, le recuit et le frittage sous vide. Ces fours fonctionnent dans une atmosphère contrôlée de vide, d'azote ou d'hydrogène, offrant des conditions précises pour diverses applications scientifiques.

Fours à tungstène - Caractéristiques principales

Capacités de température

- Les températures atteignent jusqu'à 2600˚C, ce qui permet des processus à haute température essentiels pour la recherche et le développement de matériaux.

Pression de base

- Maintient une pression de base inférieure à 5 x 10^(-2) mBar, garantissant des conditions de vide optimales pour des performances fiables.

Taux de rampe

- Des taux de rampe rapides d'environ 120˚C/min facilitent des cycles de chauffage et de refroidissement efficaces, réduisant ainsi les temps de traitement.

Contrôle du processus

- Utilise une interface d'ordinateur portable pour l'enregistrement de données complètes et le contrôle de processus thermique programmable en plusieurs étapes, offrant flexibilité et précision.

Conception de la chambre du four

- La chambre du four à chargement par le haut permet de placer et de récupérer facilement les échantillons, améliorant ainsi l'efficacité du flux de travail.

Système de refroidissement

- La conception entièrement refroidie à l'eau avec une chambre et un couvercle en acier inoxydable assure une dissipation efficace de la chaleur, contribuant ainsi à prolonger la durée de vie de l'équipement.

Mesures de sécurité

- Le couvercle motorisé avec capteur d'interverrouillage et les verrouillages de protection complets garantissent un fonctionnement sûr, ce qui permet de l'utiliser pour les universités et les opérateurs inexpérimentés.

Traitement automatique des gaz

- Un programme de purge automatique de la pompe est mis en œuvre pour éliminer l'oxygène résiduel de la chambre, ce qui empêche l'oxydation et préserve l'intégrité de la zone chaude.

Interface utilisateur

- L'écran tactile convivial de l'IHM permet un contrôle intuitif des fonctions du four, notamment le pompage, la manipulation des gaz et l'évacuation, ce qui améliore la convivialité.

Système de verrouillage

- Un système de verrouillage complet garantit la sécurité de l'utilisateur et de l'équipement, minimisant ainsi les risques associés au fonctionnement.

Caractéristiques supplémentaires

- Prend en charge le traitement sous vide et sous pression atmosphérique, ce qui permet de répondre à diverses exigences expérimentales.

- Permet de chauffer des creusets et des échantillons plats ou en plaquettes, offrant ainsi une grande polyvalence pour diverses applications de recherche.

Fours en tungstène - Avantages techniques

Les propriétés uniques du tungstène en font un matériau idéal pour la construction de zones chaudes dans les fours à vide :

- Point de fusion élevé : Avec un point de fusion de 3420ºC (6187ºF), le tungstène résiste aux températures extrêmes rencontrées au cours du traitement thermique.

- Faible pression de vapeur : Le tungstène présente une faible pression de vapeur à haute température, ce qui minimise la contamination et garantit la pureté des matériaux traités.

- Haute résistance : Le tungstène présente une résistance élevée à chaud, ce qui permet de maintenir l'intégrité structurelle sous l'effet des contraintes thermiques.

- Faible dilatation thermique : La dilatation thermique minimale réduit le risque de déformation ou de fissuration pendant les cycles de chauffage et de refroidissement.

- Conductivité thermique élevée : Facilite un transfert de chaleur efficace dans la chambre du four, favorisant une distribution uniforme de la température.

- Module d'Young élevé : Offre une excellente stabilité mécanique, essentielle pour un contrôle précis de l'environnement des échantillons.

- Résistance à la corrosion : Résiste à la corrosion contre les acides et les métaux en fusion, garantissant la durabilité dans des conditions expérimentales exigeantes.

- Température de recristallisation : La température de recristallisation se situe entre 1100º et 1400ºC (2012º et 2550ºF), ce qui permet de maintenir l'intégrité structurelle lors d'une utilisation prolongée.

- Conductivité électrique : Bonne conductivité électrique, permettant un contrôle précis des processus de chauffage.

- Production par métallurgie des poudres : Le tungstène est produit principalement par des méthodes de métallurgie des poudres, ce qui permet d'obtenir des grains fins et des propriétés mécaniques supérieures.

Les fours à vide en tungstène offrent aux chercheurs une plate-forme fiable et polyvalente pour la synthèse et la caractérisation de matériaux avancés, avec un contrôle précis des paramètres de traitement thermique et des caractéristiques de sécurité améliorées.

Applications du tungstène dans les fours à vide

Découvrez les diverses applications du tungstène dans les fours à vide, en particulier son rôle dans l'intégrité et la stabilité des structures à des températures élevées. Explorez des exemples concrets, tels que des assemblages de rails à rouleaux, qui illustrent la polyvalence et la fiabilité du tungstène dans des scénarios de traitement thermique exigeants.

Les fours à vide de laboratoire sont équipés de creusets en tungstène ou de zones chaudes d'échantillons plats pour le traitement thermique, le traitement thermique, le recuit et le frittage sous vide dans une atmosphère de vide, d'azote ou d'hydrogène. Les fours sous vide KinTek offrent une gamme de zones chaudes en tungstène pour diverses applications. La série de fours à tungstène présente un vide limite de 5 x 10^-2 mBar tout en fonctionnant à la pression atmosphérique dans une atmosphère inerte. Cette configuration garantit des conditions optimales pour un traitement thermique de précision.

Propriétés uniques du tungstène

Conservation de la forme

Le tungstène conserve sa forme à haute température, ce qui le rend idéal pour les électrodes de soudage. En outre, il permet de réaliser des revêtements diamantés à très haute température, ce qui est essentiel pour les applications nécessitant une résistance à la chaleur extrême. Les fours de revêtement par dépôt de vapeur utilisent des fils de tungstène pour transmettre uniformément la chaleur élevée, facilitant ainsi le dépôt de diamant.

Haute densité

La haute densité spécifique du tungstène trouve des applications dans le blindage contre les radiations, les collimateurs, les matériaux pour cibles de pulvérisation et les systèmes d'armes inertielles militaires. Son poids compact offre des avantages par rapport au plomb et à l'or, ce qui le rend approprié pour le lestage dans l'aérospatiale et les composants d'équilibre amortissant les vibrations.

Options d'alliage et usinabilité

Malgré des options d'alliage limitées en raison de son point de fusion unique, les alliages de tungstène, tels que l'alliage lourd, offrent des formes usinables. L'alliage lourd, qui combine le tungstène avec du nickel et du cuivre ou du fer, peut être pressé et fritté dans des formes qui vont au-delà des produits corroyés en tungstène pur, ce qui accroît la polyvalence dans diverses applications.

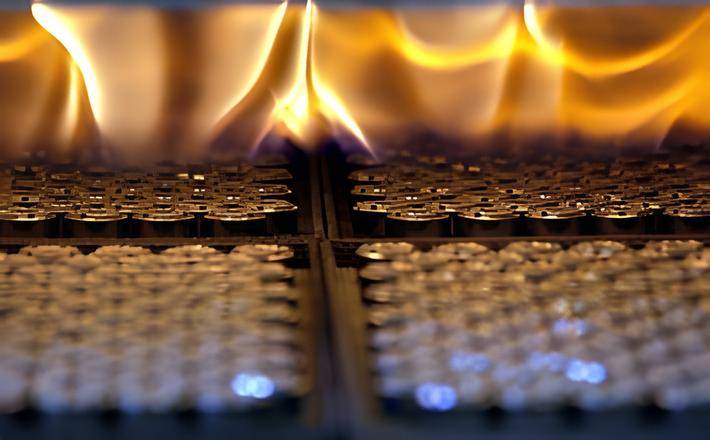

Traitement de la poudre de tungstène

La poudre de tungstène est pressée en diverses formes et dimensions, puis frittée à des températures comprises entre 2000 et 2500 ºC (3630 - 4530 ºF) dans des fours remplis d'hydrogène. Ce processus améliore la densité et la résistance du produit fini, ce qui garantit des performances supérieures dans des conditions exigeantes.

Une large gamme d'applications

Au-delà des fours à vide, le tungstène est largement utilisé dans diverses industries :

- L'éclairage : Le tungstène est utilisé dans les ampoules à incandescence pour sa résistance à la chaleur.

- Électricité : Le tungstène est utilisé dans les contacts électriques en raison de sa conductivité et de sa durabilité.

- Secteur médical : Le tungstène sert de blindage contre les rayons X pour les équipements médicaux.

- Construction : Il est utilisé dans les barres d'alésage en raison de sa grande solidité et de sa résistance à l'usure.

Caractéristiques des qualités de tungstène

Le tungstène est disponible dans plusieurs combinaisons d'alliages, le choix dépendant de la température de fonctionnement et de la conception du produit. Les caractéristiques des nuances déterminent leur adéquation à des applications spécifiques, garantissant des performances et une longévité optimales.

Utilisation dans les fours à vide

Les propriétés exceptionnelles du tungstène le rendent indispensable dans les fours à vide fonctionnant à plus de 1315ºC (2400ºF). Il assure l'intégrité structurelle à des températures élevées et protège contre la dégradation des matériaux. En particulier, les axes en tungstène dans les assemblages de rails à rouleaux illustrent sa fiabilité dans les environnements à haute température, où les matériaux conventionnels risquent d'échouer.

En résumé, letungstènefont du tungstène une pierre angulaire des applications industrielles modernes et de haute technologie, en particulier dans les fours à vide où la fiabilité et les performances sont primordiales. Sa polyvalence et sa durabilité continuent à stimuler l'innovation dans divers secteurs, garantissant des avancées dans le traitement thermique et au-delà.

Produits associés

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de fusion par induction à arc sous vide

- Four de fusion à induction par arc sous vide non consommable

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

Articles associés

- L'art de l'absence : pourquoi les matériaux avancés exigent des fours sous vide

- L'Architecture du Néant : Anatomie d'un Four sous Vide

- L'ingénierie du néant : pourquoi la perfection exige un vide

- Explorer les avantages de l'utilisation du tungstène pour le chauffage des fours

- Comment la fusion par induction sous vide surpasse les méthodes traditionnelles dans la production d'alliages avancés