Choisir la bonne finition de surface est une décision d'ingénierie cruciale. Au niveau fondamental, la différence entre ces deux procédés réside dans le matériau et la méthode d'application. Le dépôt physique en phase vapeur (PVD) est un procédé sous vide qui dépose un film très fin et très durable de matériau métallique ou céramique sur une surface, tandis que le revêtement en poudre implique l'application électrostatique d'une couche plus épaisse de poudre polymère qui est ensuite durcie par la chaleur.

La décision entre le PVD et le revêtement en poudre ne consiste pas à savoir lequel est le "meilleur", mais lequel correspond aux exigences spécifiques de votre produit. Le PVD offre une dureté et une résistance à l'usure supérieures dans une couche micro-mince pour les pièces de haute performance, tandis que le revêtement en poudre offre une finition rentable, protectrice et très décorative avec une vaste palette de couleurs.

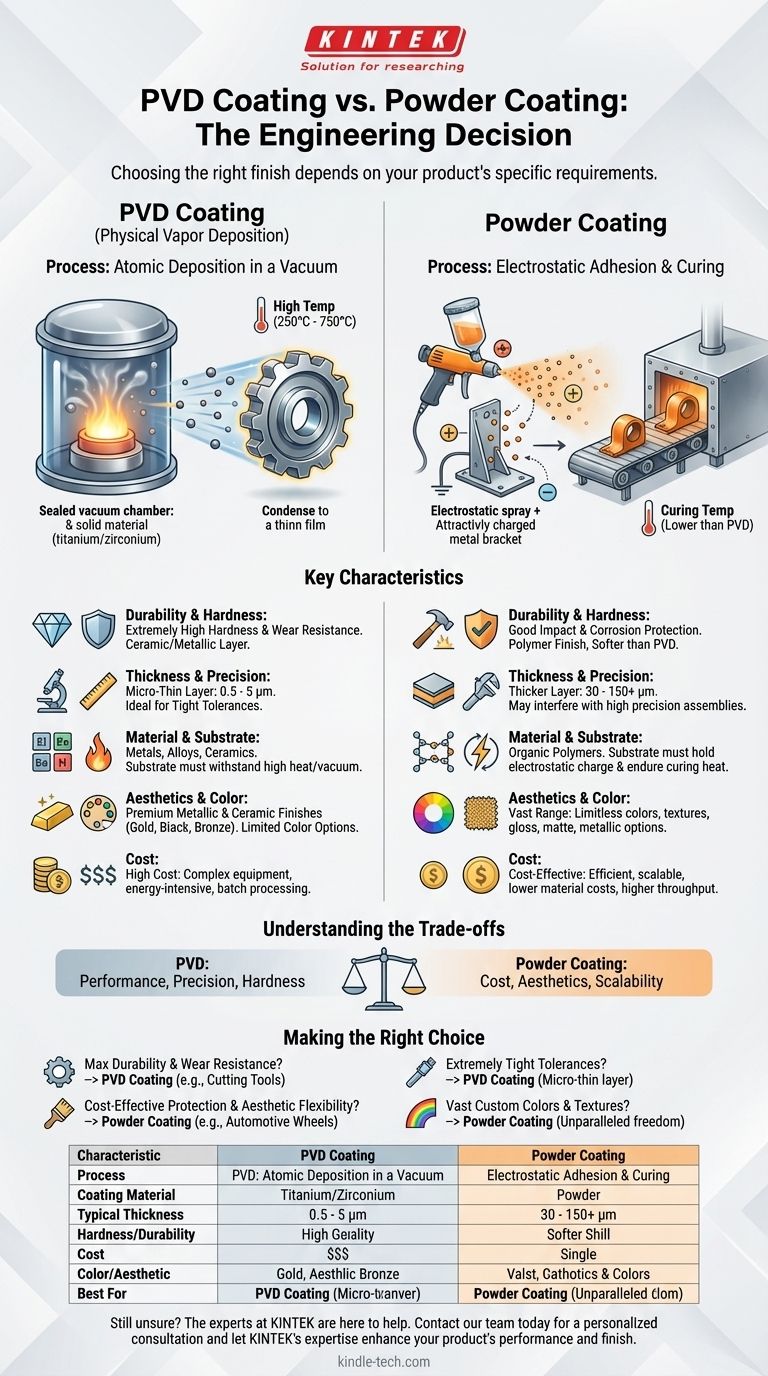

La différence fondamentale : le processus d'application

Pour comprendre quelle finition vous convient le mieux, vous devez d'abord saisir à quel point les deux processus sont radicalement différents. La méthode dicte les propriétés finales du revêtement.

PVD : Dépôt atomique sous vide

Le dépôt physique en phase vapeur est un processus de haute technologie qui se déroule dans une chambre à vide. Un matériau source solide, tel que le titane ou le zirconium, est vaporisé à l'état atomique ou moléculaire.

Ces particules vaporisées traversent ensuite le vide et se condensent sur la pièce à revêtir, formant un film mince solide, lié et exceptionnellement dense à sa surface. Ce processus est réalisé à des températures élevées, souvent entre 250°C et 750°C.

Revêtement en poudre : Adhésion électrostatique et durcissement

Le revêtement en poudre est un processus très différent, sans vide. Il utilise une charge électrostatique pour appliquer une poudre polymère sèche sur une surface.

La pièce à revêtir est mise à la terre électriquement, et la poudre reçoit une charge positive lorsqu'elle est pulvérisée. Cette différence de charge provoque l'adhérence de la poudre à la pièce. La pièce revêtue est ensuite déplacée vers un four de durcissement, où la chaleur fait fondre la poudre en une coque lisse, continue et uniforme.

Comparaison des principales caractéristiques de performance

Les différences d'application entraînent des résultats de performance très différents. Chaque processus excelle dans des domaines différents.

Durabilité et dureté

Le PVD est le grand gagnant en matière de dureté et de résistance à l'usure. Parce qu'il dépose une couche céramique ou métallique, la surface résultante est extrêmement dure et résistante à l'abrasion, à la corrosion et aux températures élevées.

Le revêtement en poudre, étant une finition polymère (plastique), est beaucoup plus doux. Bien qu'il offre une excellente protection contre la corrosion et les impacts, il n'est pas conçu pour résister à l'usure abrasive sévère qu'un revêtement PVD peut supporter.

Épaisseur et précision

Les revêtements PVD sont remarquablement minces, mesurant généralement entre 0,5 et 5 micromètres (μm). Cela fait du PVD un choix idéal pour les composants avec des tolérances d'ingénierie strictes, tels que les outils de coupe ou les pièces mécaniques complexes, car le revêtement ne modifiera pas les dimensions de la pièce.

Le revêtement en poudre crée une couche beaucoup plus épaisse, allant souvent de 30 à 150 micromètres ou plus. Cette épaisseur offre une protection robuste mais peut interférer avec l'assemblage ou la fonction des pièces qui nécessitent une grande précision.

Compatibilité des matériaux et des substrats

Le PVD peut déposer un large éventail de matériaux, y compris des métaux, des alliages et des céramiques. Cependant, le substrat à revêtir doit être capable de résister aux températures élevées et à l'environnement sous vide de la chambre PVD.

Le revêtement en poudre est limité à l'application de polymères organiques. L'exigence principale pour le substrat est qu'il puisse maintenir une charge électrostatique et supporter les températures de durcissement plus basses sans se déformer.

Comprendre les compromis : Coût vs. Esthétique

Votre décision finale équilibrera probablement les besoins de performance avec les objectifs budgétaires et esthétiques.

L'équation du coût

Le PVD est nettement plus cher que le revêtement en poudre. Le coût est dû à l'équipement sous vide sophistiqué, à la consommation d'énergie élevée et au traitement par lots plus lent et plus complexe.

Le revêtement en poudre est un processus industriel très efficace et évolutif. L'équipement est moins complexe, les coûts des matériaux sont plus faibles et le débit est beaucoup plus élevé, ce qui en fait une solution beaucoup plus rentable pour un large éventail d'applications.

Finition visuelle et options de couleur

Le revêtement en poudre offre une gamme d'options presque illimitée. Vous pouvez obtenir presque toutes les couleurs du spectre visible, ainsi qu'une grande variété de textures et de finitions, du brillant intense au mat, en passant par le métallique et les surfaces texturées.

Le PVD offre une palette plus limitée, bien que souvent haut de gamme, de finitions métalliques et céramiques comme l'or, le noir, le bronze et le graphite. Bien que l'apparence soit haut de gamme, la personnalisation pour des couleurs spécifiques est beaucoup plus restreinte.

Faire le bon choix pour votre produit

Choisissez le processus qui sert directement l'objectif principal de votre composant ou produit.

- Si votre objectif principal est une durabilité et une résistance à l'usure maximales : Le PVD est le choix supérieur pour les applications de haute performance comme les outils de coupe, les implants médicaux ou les composants d'armes à feu.

- Si votre objectif principal est une protection rentable avec une flexibilité esthétique : Le revêtement en poudre est la solution idéale pour des produits tels que la ferronnerie architecturale, les jantes automobiles et les équipements industriels.

- Si votre composant a des tolérances extrêmement serrées : La nature micro-mince du PVD est essentielle, car un revêtement en poudre épais pourrait interférer avec l'assemblage ou la fonction.

- Si vous avez besoin d'une vaste gamme de couleurs et de textures personnalisées : Le revêtement en poudre offre une liberté créative inégalée que le PVD ne peut égaler.

En comprenant les principes fondamentaux de chaque processus, vous pouvez choisir en toute confiance la finition qui offre l'équilibre précis entre performance, apparence et coût pour votre application.

Tableau récapitulatif :

| Caractéristique | Revêtement PVD | Revêtement en poudre |

|---|---|---|

| Processus | Dépôt atomique sous vide | Pulvérisation électrostatique et durcissement thermique |

| Matériau de revêtement | Métaux, Alliages, Céramiques | Poudres polymères |

| Épaisseur typique | 0,5 - 5 μm | 30 - 150+ μm |

| Dureté / Durabilité | Extrêmement élevée, résistant à l'usure | Bonne résistance aux chocs et à la corrosion |

| Coût | Élevé | Rentable |

| Options de couleur et d'esthétique | Finitions métalliques/céramiques limitées | Vaste gamme de couleurs et de textures |

| Idéal pour | Pièces haute performance, tolérances serrées | Finitions décoratives, protection rentable |

Vous n'êtes toujours pas sûr du revêtement adapté à vos composants ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés pour l'ingénierie de surface et les tests de matériaux. Que vous développiez des outils haute performance ou des produits de consommation, nous pouvons vous aider à sélectionner le bon processus pour répondre à vos spécifications en matière de durabilité, d'esthétique et de budget. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et laissez l'expertise de KINTEK améliorer les performances et la finition de votre produit.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Pompe à vide à membrane sans huile pour usage en laboratoire et industriel

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications