La différence fondamentale entre le PVD et le revêtement en poudre réside dans le matériau et le processus. Le PVD (Physical Vapor Deposition) est un processus sous vide à haute température qui dépose un film très fin et dur de métal ou de céramique sur une surface, atome par atome. En revanche, le revêtement en poudre est un processus à basse température qui utilise une charge électrostatique pour appliquer une couche épaisse et protectrice de polymère (plastique) en poudre, qui est ensuite fondue pour former une coque solide.

Choisir entre le PVD et le revêtement en poudre n'est pas une question de savoir lequel est "meilleur", mais lequel répond aux besoins spécifiques de votre produit. La décision dépend de la nécessité d'une dureté au niveau moléculaire d'un film métallique fin ou de la coque robuste et colorée d'une épaisse couche de polymère.

Comment fonctionne fondamentalement chaque processus

Pour comprendre les différences de performance, vous devez d'abord comprendre la vaste différence dans les méthodes d'application. Chaque processus crée un type de liaison fondamentalement différent avec le substrat.

Dépôt physique en phase vapeur (PVD) : une liaison moléculaire

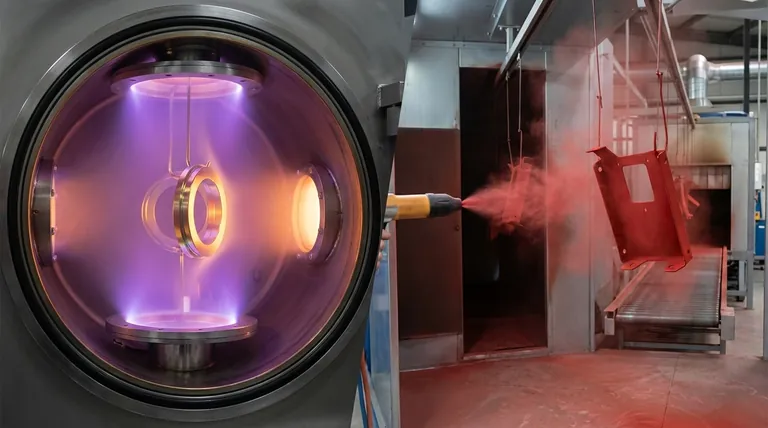

Le PVD a lieu dans une chambre à vide poussé. Un matériau source solide, tel que le titane ou le chrome, est vaporisé en plasma.

Ces atomes vaporisés se déplacent ensuite et s'incrustent sur la surface de la pièce, formant une liaison extrêmement forte au niveau moléculaire. Ce processus est réalisé à des températures élevées, souvent entre 250°C et 750°C.

Pensez-y comme à de la peinture au pistolet avec des atomes individuels dans le vide, créant une nouvelle couche de surface intégrée plutôt qu'un simple revêtement.

Revêtement en poudre : une « adhérence » électrostatique

Le revêtement en poudre utilise une fine poudre de polymère et un pistolet de pulvérisation électrostatique. Le pistolet confère aux particules de poudre une charge électrique positive.

La pièce à revêtir est mise à la terre électriquement, ce qui fait que la poudre chargée est attirée et adhère à la surface. L'ensemble de la pièce est ensuite placé dans un four, où la poudre fond et durcit pour former un revêtement lisse, solide et continu.

C'est plus comme de la poussière chargée statiquement qui adhère à une surface avant d'être fondue en une coque en plastique durable.

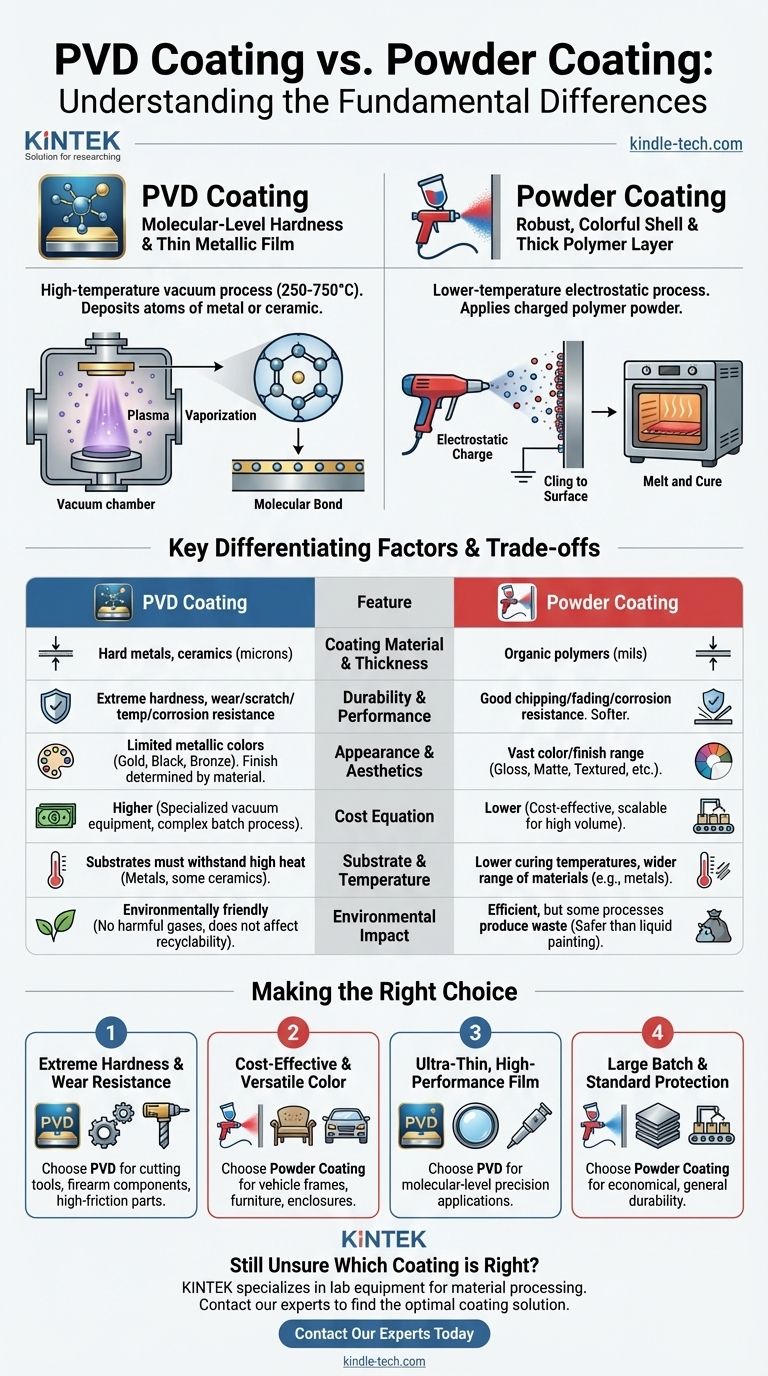

Facteurs de différenciation clés

Les différences de processus entraînent des résultats très différents en termes de performances, d'apparence et de coût.

Matériau et épaisseur du revêtement

Les revêtements PVD sont exceptionnellement minces, mesurés en microns. Ils sont fabriqués à partir de matériaux durs comme les métaux, les alliages et les céramiques (par exemple, le nitrure de titane).

Les revêtements en poudre sont nettement plus épais, mesurés en millièmes de pouce (mils). Ils sont exclusivement fabriqués à partir de polymères organiques comme le polyester, l'époxy ou le polyuréthane.

Durabilité et performance

Le PVD crée une surface extrêmement dure et dense avec une résistance supérieure à l'abrasion, aux rayures, aux températures élevées et à la corrosion. C'est la norme pour les applications à forte usure comme les outils de coupe, les composants de moteur et la quincaillerie haut de gamme.

Le revêtement en poudre est également très durable, offrant une excellente protection contre l'écaillage, la décoloration et la corrosion générale. Cependant, c'est un matériau beaucoup plus souple qu'une céramique PVD et il n'est pas destiné aux applications à forte usure ou aux arêtes vives.

Apparence et esthétique

Le revêtement en poudre est le grand gagnant en matière de polyvalence esthétique. Il offre une gamme de couleurs presque illimitée, ainsi que diverses finitions comme le brillant, le mat, le satiné et les surfaces texturées.

Le PVD est plus limité dans sa palette de couleurs, offrant généralement des finitions métalliques dans des nuances de noir, de gris, d'or et de bronze. La finition est déterminée par le métal ou la céramique spécifique déposé.

Comprendre les compromis

Aucune des deux méthodes n'est universellement supérieure ; elles sont conçues à des fins différentes et présentent des limitations distinctes.

L'équation du coût

Le revêtement en poudre est un processus relativement simple et rentable, ce qui le rend idéal pour la production en grand volume de biens de consommation et industriels.

Le PVD nécessite un équipement de chambre à vide hautement spécialisé et coûteux et est un processus par lots plus complexe. Cela le rend nettement plus cher que le revêtement en poudre.

Substrat et limitations de température

Les températures élevées requises pour le PVD signifient qu'il ne peut être appliqué qu'à des substrats capables de supporter la chaleur, principalement des métaux et certaines céramiques.

Les températures de durcissement plus basses du revêtement en poudre lui permettent d'être utilisé sur une plus large gamme de matériaux, bien qu'il soit encore le plus courant sur les métaux.

Impact environnemental

Le PVD est considéré comme un processus très respectueux de l'environnement. Il se déroule sous vide et ne produit pas de gaz nocifs ni de sous-produits de déchets, et il n'affecte pas la recyclabilité du métal de base.

Bien que le revêtement en poudre moderne soit efficace, certains processus peuvent produire des déchets, bien qu'il soit généralement considéré comme beaucoup plus sûr que la peinture liquide traditionnelle.

Faire le bon choix pour votre application

Votre choix dépend entièrement des exigences fonctionnelles et esthétiques primaires de votre composant.

- Si votre objectif principal est une dureté et une résistance à l'usure extrêmes : Le PVD est le seul choix pour des applications comme les outils de coupe, les composants d'armes à feu ou les pièces haute performance soumises à un frottement intense.

- Si votre objectif principal est une protection rentable et une couleur polyvalente : Le revêtement en poudre offre un excellent rapport qualité-prix et une vaste gamme esthétique pour des pièces comme les châssis de véhicules, le mobilier d'extérieur et les boîtiers électroniques.

- Si votre objectif principal est de créer un film métallique ultra-mince et haute performance : Le PVD est la technologie spécifique conçue pour atteindre ce résultat avec une précision au niveau moléculaire.

- Si votre objectif principal est de revêtir un grand lot de pièces dans une couleur protectrice standard : Le revêtement en poudre est la solution la plus économique et la plus évolutive pour une durabilité générale.

En fin de compte, la compréhension de ces différences fondamentales vous permet de choisir un revêtement qui agit comme un atout fonctionnel, et pas seulement comme une finition de surface.

Tableau récapitulatif :

| Caractéristique | Revêtement PVD | Revêtement en poudre |

|---|---|---|

| Processus | Dépôt sous vide à haute température | Application électrostatique et durcissement au four |

| Matériau | Film métallique/céramique mince (microns) | Couche de polymère épaisse (mils) |

| Durabilité | Dureté extrême, résistance à l'usure et à la corrosion | Bonne résistance à l'écaillage et à la corrosion |

| Apparence | Couleurs métalliques limitées (or, noir, bronze) | Vastes options de couleurs et de finitions (brillant, mat, etc.) |

| Coût | Plus élevé (équipement spécialisé) | Plus faible (rentable pour les grands volumes) |

| Idéal pour | Outils de coupe, composants à forte usure | Biens de consommation, meubles, boîtiers |

Vous ne savez toujours pas quel revêtement convient à votre projet ?

Chez KINTEK, nous sommes spécialisés dans la fourniture des équipements de laboratoire et des consommables adaptés aux processus avancés de traitement des matériaux, y compris l'analyse et la préparation des revêtements de surface. Notre expertise peut vous aider à déterminer la solution de revêtement optimale pour vos besoins spécifiques, garantissant performance, durabilité et rentabilité.

Laissez-nous vous aider à prendre une décision éclairée. Contactez nos experts dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment KINTEK peut soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial

- Quelle est l'épaisseur du revêtement diamant CVD ? Trouver l'équilibre entre durabilité et contrainte pour des performances optimales

- Combien de temps dure un revêtement diamant ? Maximisez la durée de vie avec le bon revêtement pour votre application

- Comment les outils sont-ils revêtus de diamant ? Obtenez une dureté supérieure et une faible friction pour vos outils

- Quel est le processus de revêtement diamant CVD ? Cultiver une couche de diamant supérieure, chimiquement liée