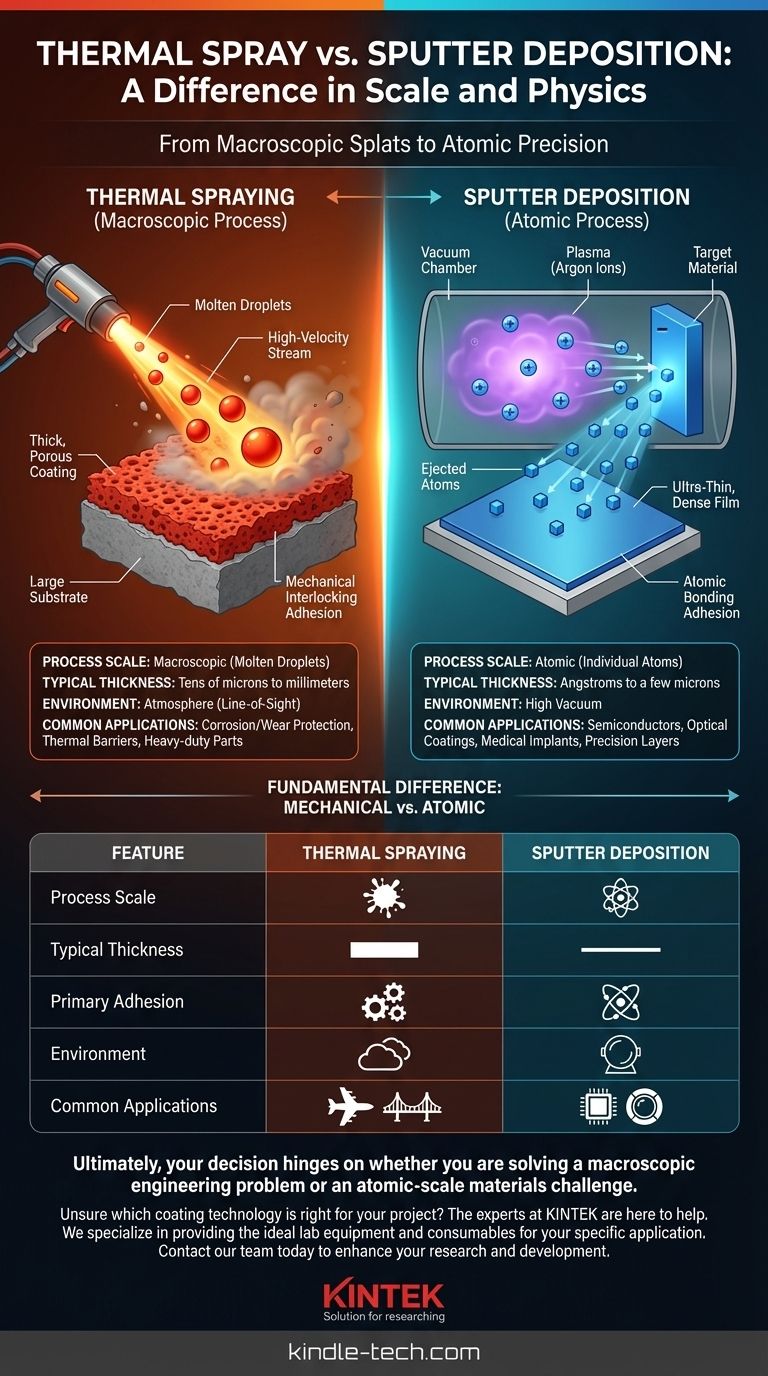

Fondamentalement, la différence entre le dépôt par projection et par pulvérisation cathodique réside dans l'échelle et la physique. La projection thermique est un processus mécanique qui projette des gouttelettes fondues ou semi-fondues pour former un revêtement épais, un peu comme une peinture en aérosol de haute technologie. La pulvérisation cathodique est un processus à l'échelle atomique basé sur le vide, où des atomes individuels sont éjectés d'un matériau source par bombardement ionique pour construire un film ultra-mince, atome par atome.

Le choix entre la projection et la pulvérisation cathodique n'est pas un choix entre des alternatives similaires ; c'est un choix entre deux classes de technologies entièrement différentes. La projection sert à créer des couches épaisses, protectrices ou fonctionnelles à l'échelle macroscopique, tandis que la pulvérisation cathodique sert à concevoir des films précis et ultra-minces avec un contrôle au niveau atomique pour des applications électroniques et optiques avancées.

La Physique : Comment fonctionne chaque processus

Pour comprendre quelle méthode convient à votre objectif, vous devez d'abord comprendre leurs mécanismes fondamentalement différents. L'un fonctionne avec des particules liquides à l'air libre, l'autre avec des atomes individuels sous vide poussé.

Explication de la projection thermique

La projection thermique est une catégorie de processus où un matériau, généralement sous forme de poudre ou de fil, est chauffé à l'état fondu ou semi-fondu.

Un flux de gaz à haute vitesse atomise ensuite ce matériau en fines gouttelettes et les propulse vers un substrat. Lors de l'impact, ces gouttelettes s'aplatissent, refroidissent et se solidifient, accumulant la couche de revêtement couche par couche.

Il s'agit d'un processus à ligne de visée, ce qui signifie que le revêtement ne se forme que là où le « jet » peut frapper directement. Les sources de chaleur courantes comprennent les flammes de combustion (projection par flamme) ou les arcs électriques (projection par arc, projection par plasma).

Explication du dépôt par pulvérisation cathodique

La pulvérisation cathodique est une forme de dépôt physique en phase vapeur (PVD) qui se déroule à l'intérieur d'une chambre à vide.

Le processus commence par l'introduction d'un gaz inerte, presque toujours l'Argon, et la création d'un plasma (un nuage d'ions énergisé et lumineux). Une haute tension négative est appliquée au matériau source, connu sous le nom de « cible ».

Cette tension accélère les ions Argon positifs, les faisant percuter la cible avec une force immense. Cette collision arrache physiquement, ou « pulvérise » (sputters), des atomes individuels de la cible. Ces atomes vaporisés traversent ensuite le vide et se condensent sur le substrat, formant un film.

Comparaison des revêtements résultants

La vaste différence de mécanisme conduit à des revêtements aux propriétés complètement différentes. Les exigences de votre application en matière d'épaisseur, de densité et de pureté dicteront le processus approprié.

Épaisseur du film et taux de dépôt

- Projection thermique : Caractérisée par des taux de dépôt très élevés. Elle peut déposer du matériau sur une épaisseur allant de quelques dizaines de micromètres à plusieurs millimètres. L'objectif est souvent de construire une couche substantielle rapidement.

- Pulvérisation cathodique : Caractérisée par des taux de dépôt très faibles, mesurés en nanomètres par minute. Elle est utilisée pour créer des films exceptionnellement minces et contrôlés, allant de quelques atomes (angströms) à quelques micromètres d'épaisseur.

Adhérence et densité

- Projection thermique : L'adhérence est principalement mécanique. Les particules à haute vélocité « s'éclaboussent » et s'imbriquent avec la surface rugueuse du substrat. Le revêtement résultant présente souvent un certain degré de porosité, ce qui peut être un inconvénient ou une caractéristique selon l'application.

- Pulvérisation cathodique : L'adhérence est atomique et chimique. La haute énergie des atomes pulvérisés leur permet de s'intégrer dans la couche supérieure du substrat, créant une liaison exceptionnellement forte. Les films résultants sont extrêmement denses et non poreux.

Pureté et conformité

- Projection thermique : Comme elle est souvent effectuée dans l'atmosphère, le revêtement peut réagir avec l'oxygène et l'azote, conduisant à des oxydes et d'autres impuretés. Étant un processus à ligne de visée, il a du mal à revêtir uniformément des formes complexes et des surfaces internes.

- Pulvérisation cathodique : L'environnement de vide poussé garantit des films d'une pureté exceptionnellement élevée, car il y a très peu de molécules errantes pour contaminer le processus. Bien que toujours largement à ligne de visée, la nature atomique de la vapeur lui permet de revêtir des géométries complexes plus uniformément (meilleure conformité) que la projection.

Comprendre les compromis pratiques

Votre décision sera également motivée par le coût, l'échelle et les matériaux avec lesquels vous devez travailler.

Coût et complexité

- Projection thermique : L'équipement est généralement moins coûteux, ne nécessite pas de vide et peut être utilisé pour de grandes pièces, voire pour des réparations sur site. C'est une technologie plus robuste, à l'échelle industrielle.

- Pulvérisation cathodique : Nécessite un investissement en capital important dans des chambres à vide poussé, des alimentations sophistiquées et des systèmes de refroidissement. Le processus est complexe et nécessite un environnement hautement contrôlé.

Applications courantes

- Projection thermique : Idéale pour les applications lourdes. Celles-ci comprennent les revêtements de barrière thermique sur les turbines des moteurs à réaction, la protection contre la corrosion sur les ponts et les infrastructures, les revêtements résistants à l'usure sur les rouleaux industriels et la reconstruction de pièces de machines usées.

- Pulvérisation cathodique : La solution privilégiée pour les applications de haute technologie. Celles-ci comprennent la création du câblage métallique microscopique sur les puces semi-conductrices, les revêtements antireflets sur les verres de lunettes, les revêtements à faible émissivité sur le verre architectural et les revêtements biocompatibles sur les implants médicaux.

Faire le bon choix pour votre objectif

Le bon processus est celui qui répond aux exigences physiques de votre application dans votre budget. Utilisez ces points comme guide.

- Si votre objectif principal est la résistance épaisse à la corrosion ou à l'usure sur de grandes pièces : La projection thermique est votre solution la plus efficace et la plus économique.

- Si votre objectif principal est de créer des couches électroniques ou optiques minces et précises : Le dépôt par pulvérisation cathodique est la norme de l'industrie, offrant un contrôle et une pureté inégalés.

- Si votre objectif principal est d'ajouter une couche fonctionnelle épaisse comme une barrière thermique : La projection thermique est spécifiquement conçue à cet effet, offrant des revêtements robustes rapidement.

- Si votre objectif principal est de déposer un film ultra-pur à haute adhérence sur un substrat sensible : La liaison atomique et la nature à basse température de la pulvérisation cathodique en font le choix supérieur.

En fin de compte, votre décision dépend si vous résolvez un problème d'ingénierie macroscopique ou un défi de matériaux à l'échelle atomique.

Tableau récapitulatif :

| Caractéristique | Projection thermique | Dépôt par pulvérisation cathodique |

|---|---|---|

| Échelle du processus | Macroscopique (Gouttelettes fondues) | Atomique (Atomes individuels) |

| Épaisseur typique | Dix micromètres à millimètres | Angströms à quelques micromètres |

| Adhérence principale | Enclenchement mécanique | Liaison atomique/chimique |

| Environnement | Atmosphère | Vide poussé |

| Applications courantes | Protection contre la corrosion/l'usure, Barrières thermiques | Semi-conducteurs, Revêtements optiques, Implants médicaux |

Vous ne savez pas quelle technologie de revêtement convient à votre projet ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables idéaux pour votre application spécifique, que vous ayez besoin des capacités robustes de la projection thermique ou du contrôle précis de la pulvérisation cathodique. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins et découvrir comment nos solutions peuvent améliorer votre recherche et développement.

Guide Visuel

Produits associés

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Dômes en diamant CVD pour applications industrielles et scientifiques

- Pompe à vide à eau en circulation pour usage en laboratoire et industriel

- Four rotatif continu scellé sous vide Four rotatif

- Autoclave à vapeur haute pression de laboratoire vertical pour service de laboratoire

Les gens demandent aussi

- Quels sont les inconvénients du processus d'extrusion ? Coûts élevés et limites géométriques expliqués

- Quels sont les avantages de l'extrusion de film soufflé ? Boostez l'efficacité de votre production de film

- Quel est le coût de l'extrusion de film soufflé ? De 20 000 $ à des systèmes haut de gamme

- Quelle est la différence entre « calendaring » et « calendering » ? Maîtrisez l'orthographe clé et le contexte

- Quels sont les produits fabriqués par extrusion de film soufflé ? Des sacs d'épicerie aux bâches industrielles