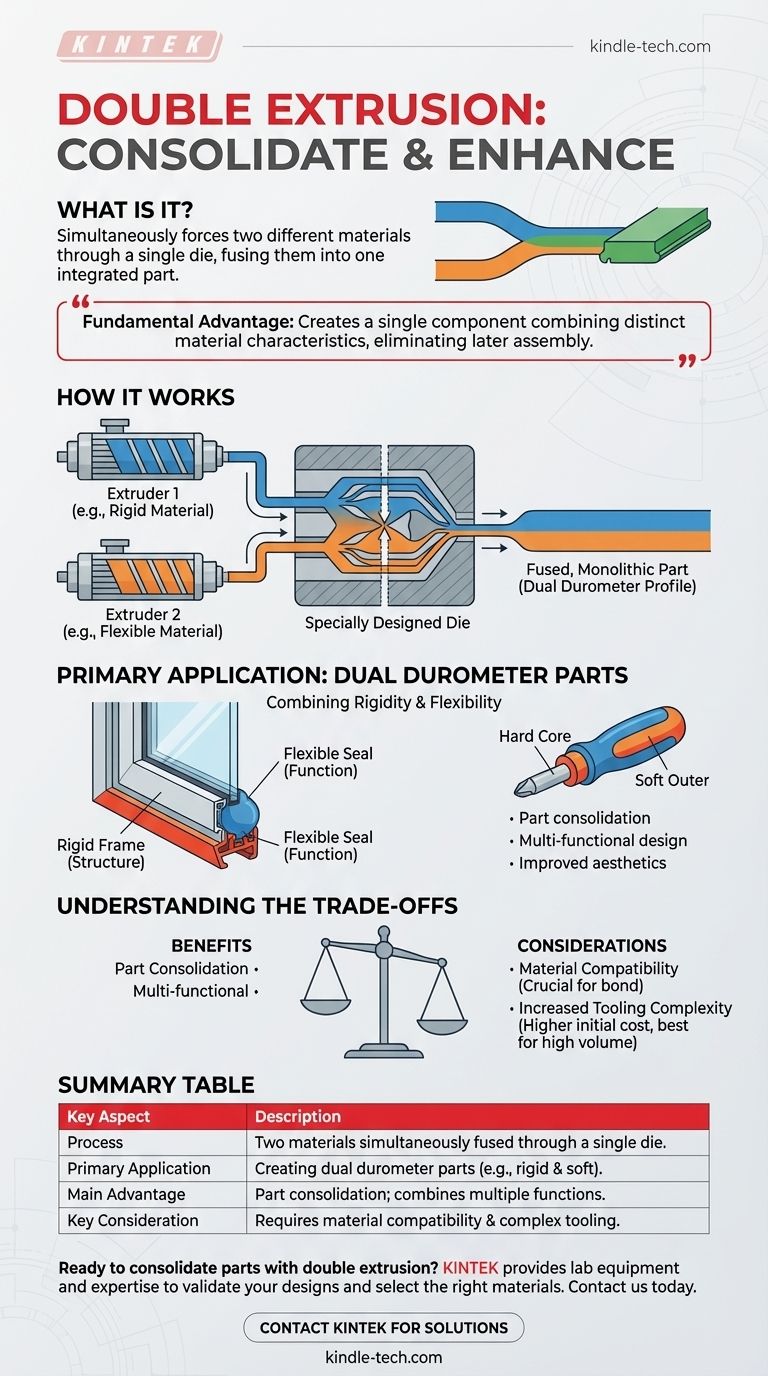

En substance, la double extrusion est un processus de fabrication qui force simultanément deux matériaux différents à travers une seule filière. Cette technique de co-extrusion fusionne les matériaux au fur et à mesure de leur formation, créant une pièce unique et intégrée avec des propriétés doubles.

L'avantage fondamental de la double extrusion est sa capacité à créer un composant unique qui combine des caractéristiques matérielles distinctes, telles qu'un cadre rigide avec un joint flexible, éliminant ainsi le besoin d'un assemblage ultérieur.

Comment fonctionne la double extrusion

La double extrusion, souvent appelée extrusion à double duromètre, est une méthode sophistiquée pour créer des profilés composites en une seule opération continue. La magie opère à l'intérieur de l'outillage où les deux flux de matériaux se rencontrent.

Le concept de base : la co-extrusion

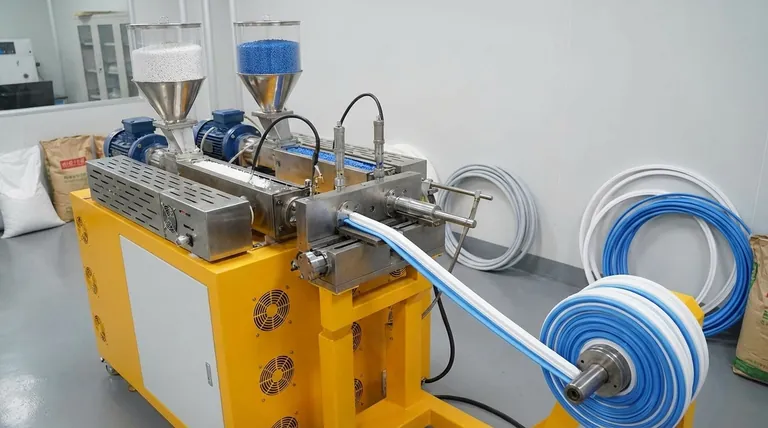

Le processus utilise deux extrudeuses distinctes, chacune alimentant un matériau brut différent, généralement sous forme de granulés. Ces matériaux sont chauffés et plastifiés à l'intérieur de leurs cylindres d'extrudeuse respectifs.

Les deux flux de matière fondue sont ensuite acheminés vers une seule filière d'extrusion spécialement conçue.

Le rôle de la filière

La filière est le cœur du processus. Elle possède des canaux internes complexes qui guident les deux matériaux fondus vers un point de convergence précis juste avant qu'ils ne sortent de l'ouverture de la filière.

Lorsque les matériaux sont forcés à travers le profil final de la filière, ils sont façonnés et fusionnés sous une immense pression et chaleur, formant une liaison moléculaire ou mécanique.

Le résultat : une pièce fusionnée et monolithique

Le produit final émerge de la filière sous la forme d'un profil continu unique. Il ne s'agit pas de deux pièces distinctes collées ou fixées ensemble ; c'est un seul composant avec deux matériaux intégrés de manière transparente.

L'application principale : les pièces à double duromètre

La raison la plus courante d'employer ce processus est de créer des pièces avec des duretés variables, ou "duromètres", pour servir différentes fonctions.

Combiner rigidité et flexibilité

Les fabricants utilisent fréquemment la double extrusion pour combiner un matériau rigide et structurel avec un matériau souple et pliable.

Cela permet à une seule pièce d'avoir un support solide pour le montage ou la stabilité, tout en incorporant un bord souple pour l'étanchéité, l'amortissement ou pour offrir une prise antidérapante.

Exemples courants concrets

Vous pouvez voir cette technologie dans les produits du quotidien. Les exemples courants incluent les joints de fenêtres et de portes, où une base rigide se clipse dans un cadre tandis qu'une ampoule souple se comprime pour bloquer l'air et l'eau.

D'autres exemples incluent l'isolation de fils avec une couche extérieure protectrice et les poignées d'outils qui ont un noyau dur avec une surface extérieure douce et ergonomique.

Comprendre les compromis

Bien que puissante, la double extrusion n'est pas une solution universelle. Elle nécessite une planification minutieuse et présente des limitations spécifiques qui doivent être prises en compte lors de la phase de conception.

La compatibilité des matériaux est cruciale

Les deux matériaux doivent être chimiquement compatibles pour assurer une liaison solide et permanente. Tous les plastiques ou caoutchoucs ne peuvent pas être fusionnés avec succès.

Les ingénieurs doivent sélectionner des matériaux qui ont des températures de fusion similaires et qui adhéreront l'un à l'autre au refroidissement.

Complexité accrue de l'outillage

La filière requise pour la double extrusion est considérablement plus complexe et coûteuse à concevoir et à fabriquer qu'une filière standard à un seul matériau.

Cet investissement initial plus élevé signifie que le processus est mieux adapté aux productions en grand volume où le coût peut être amorti sur de nombreuses pièces.

La double extrusion est-elle adaptée à votre projet ?

Le bon choix dépend entièrement des exigences fonctionnelles de votre produit et de l'échelle de production.

- Si votre objectif principal est la consolidation de pièces : Ce processus est un excellent choix pour réduire les étapes d'assemblage, les coûts de main-d'œuvre et les points de défaillance potentiels.

- Si votre objectif principal est la conception multifonctionnelle : La double extrusion vous permet de créer des composants élégants et intégrés qui servent à plusieurs fins, comme fournir à la fois structure et étanchéité.

- Si votre objectif principal est la production à faible volume : Le coût initial élevé de l'outillage peut rendre d'autres méthodes, comme le surmoulage ou l'assemblage mécanique, plus économiquement viables.

En intégrant plusieurs propriétés dans un seul composant, la double extrusion offre un moyen puissant de créer des produits plus efficaces et performants.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Deux matériaux sont simultanément forcés à travers une seule filière et fusionnés ensemble. |

| Application principale | Création de pièces à double duromètre (par exemple, un cadre rigide avec un joint souple). |

| Avantage principal | Consolidation des pièces ; combine plusieurs fonctions en un seul composant. |

| Considération clé | Nécessite la compatibilité des matériaux et implique un outillage complexe et coûteux. |

Prêt à consolider des pièces et à améliorer la fonctionnalité avec la double extrusion ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables nécessaires au développement et aux tests de processus de fabrication avancés comme la double extrusion. Notre expertise peut vous aider à sélectionner les bons matériaux et à valider vos conceptions pour la création de composants multi-matériaux haute performance.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de la manière dont les solutions de KINTEK peuvent rationaliser votre R&D et votre flux de production. Concevons ensemble un produit plus efficace !

Guide Visuel

Produits associés

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Machine d'extrusion de film soufflé de laboratoire à co-extrusion trois couches

- Machine de Broyage de Plastiques Puissante

- Presse chauffante à double plaque pour laboratoire

- Machine de comprimé à poinçon unique et machine de comprimé rotative pour la production de masse pour TDP

Les gens demandent aussi

- Quelle est la signification du film soufflé ? Un guide de l'orientation biaxiale et des films plastiques plus résistants

- Quels sont les inconvénients du processus d'extrusion ? Coûts élevés et limites géométriques expliqués

- Qu'est-ce que le processus de calandrage ? Un guide pour la production de films plastiques à grand volume

- Qu'est-ce que la technique d'extrusion de film soufflé ? Maîtriser l'orientation biaxiale pour une résistance de film supérieure

- Quel est le coût de l'extrusion de film soufflé ? De 20 000 $ à des systèmes haut de gamme