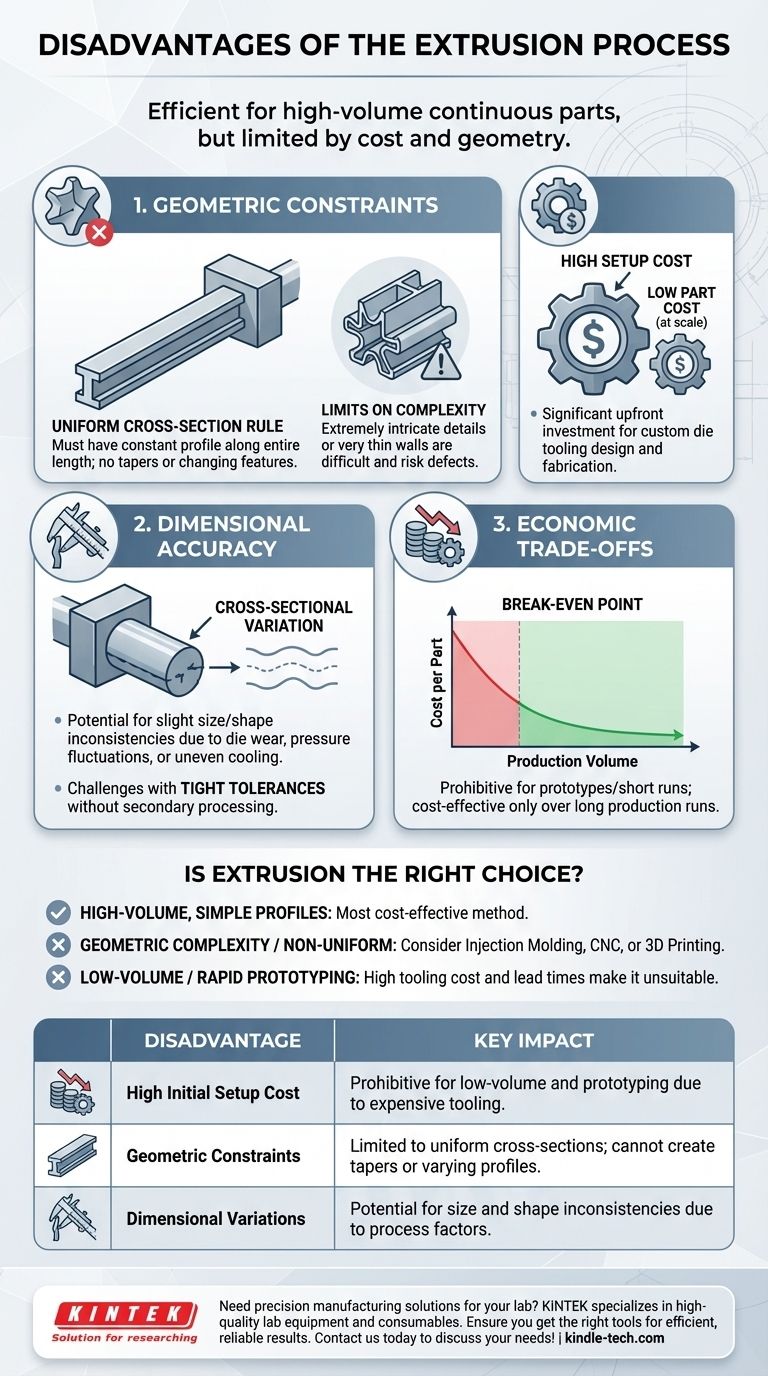

Bien que très efficace pour des applications spécifiques, les principaux inconvénients du processus d'extrusion sont ses coûts d'installation initiaux élevés, sa limitation aux pièces à section uniforme et le potentiel de variations dimensionnelles dans le produit final. Ces facteurs en font un processus spécialisé qui ne convient pas à tous les besoins de fabrication.

L'extrusion est une méthode de fabrication exceptionnelle pour la production en grand volume de pièces linéaires continues, mais ses principales limites sont économiques et géométriques. Le processus est défini par son profil uniforme, et sa rentabilité n'est réalisée qu'à grande échelle.

Le défi des contraintes géométriques

La nature fondamentale de l'extrusion — pousser le matériau à travers une filière profilée — crée des limitations inhérentes à la géométrie des pièces que vous pouvez produire.

La règle de la section uniforme

La limitation la plus importante est que la section de la pièce extrudée doit être la même sur toute sa longueur.

Cela signifie que vous ne pouvez pas créer de pièces avec des profils variables, des cônes ou des caractéristiques qui changent le long de l'axe de l'extrusion.

Limites de la complexité du produit

Bien que la section elle-même puisse être complexe, il existe des limites pratiques. Des détails extrêmement complexes ou des caractéristiques avec des parois très minces peuvent être difficiles à extruder de manière fiable et peuvent entraîner des défauts.

La question de la précision dimensionnelle

Atteindre une stabilité dimensionnelle parfaite peut être un défi dans le processus d'extrusion, nécessitant un contrôle minutieux des variables du processus.

Comprendre la variation de section

De légères variations de taille et de forme du produit final peuvent se produire. Cela peut être causé par l'usure de la filière sur de longues séries de production, les fluctuations de pression ou un refroidissement inégal lorsque le matériau sort de la filière.

Ces facteurs signifient que l'extrusion peut ne pas être le choix idéal pour les composants qui exigent des tolérances exceptionnellement serrées sans traitement secondaire.

Comprendre les compromis économiques

Le modèle financier de l'extrusion est fortement orienté vers la production en grand volume, ce qui la rend inadaptée aux projets à petite échelle.

Coût d'installation initial élevé

Le principal inconvénient économique est le coût initial élevé de l'outillage. La création d'une filière en acier sur mesure est un processus spécialisé qui nécessite un investissement initial important en conception et en fabrication.

Le seuil de rentabilité

En raison des coûts d'outillage élevés, l'extrusion ne devient rentable que sur de longues séries de production. Le coût par pièce diminue considérablement à des volumes élevés, mais pour les prototypes ou les petites séries, l'investissement initial est prohibitif.

L'extrusion est-elle le bon choix pour votre projet ?

L'évaluation de ces inconvénients par rapport à vos objectifs spécifiques déterminera si l'extrusion est le processus de fabrication approprié.

- Si votre objectif principal est la production en grand volume d'un profil simple et continu : L'extrusion est probablement la méthode la plus rentable disponible, et le coût d'installation initial sera facilement justifié.

- Si votre objectif principal est la complexité géométrique ou si vous avez besoin de formes non uniformes : Vous devriez immédiatement envisager des processus alternatifs comme le moulage par injection, l'usinage CNC ou l'impression 3D.

- Si votre objectif principal est la production en petit volume ou le prototypage rapide : Le coût élevé de l'outillage et les délais de l'extrusion en font un choix inadapté par rapport à des méthodes plus agiles.

Comprendre ces limitations fondamentales est la clé pour exploiter l'immense puissance de l'extrusion pour la bonne application.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Coût d'installation initial élevé | Prohibitif pour la production en faible volume et le prototypage en raison des outils de filière personnalisés coûteux. |

| Contraintes géométriques | Limité aux pièces à section uniforme ; ne peut pas créer de cônes ou de profils variables. |

| Variations dimensionnelles | Potentiel d'incohérences de taille et de forme dues à l'usure de la filière, aux changements de pression ou au refroidissement inégal. |

Besoin de solutions de fabrication de précision pour votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire de haute qualité. Que votre projet nécessite l'extrusion ou un processus alternatif, notre expertise vous assure d'obtenir les bons outils pour des résultats efficaces et fiables. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Machine de granulation de plastique pour extrudeuse à double vis

- Machine d'extrusion de film soufflé de laboratoire à co-extrusion trois couches

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

Les gens demandent aussi

- Quel est le rôle de l'équipement de mélange à chaud à haute vitesse ? Clé pour la synthèse des élastomères thermoplastiques RPE/CSPE

- Quels sont les avantages de la pyrolyse des déchets plastiques ? Transformer les déchets en carburant et produits chimiques de valeur

- Quels sont les avantages de la coextrusion ? Atteindre une efficacité multi-matériaux et des performances supérieures

- Qu'est-ce que le processus d'extrusion par vis ? Un guide du profilage continu des plastiques

- Comment fonctionne l'extrusion étape par étape ? Un guide du processus de fabrication en continu