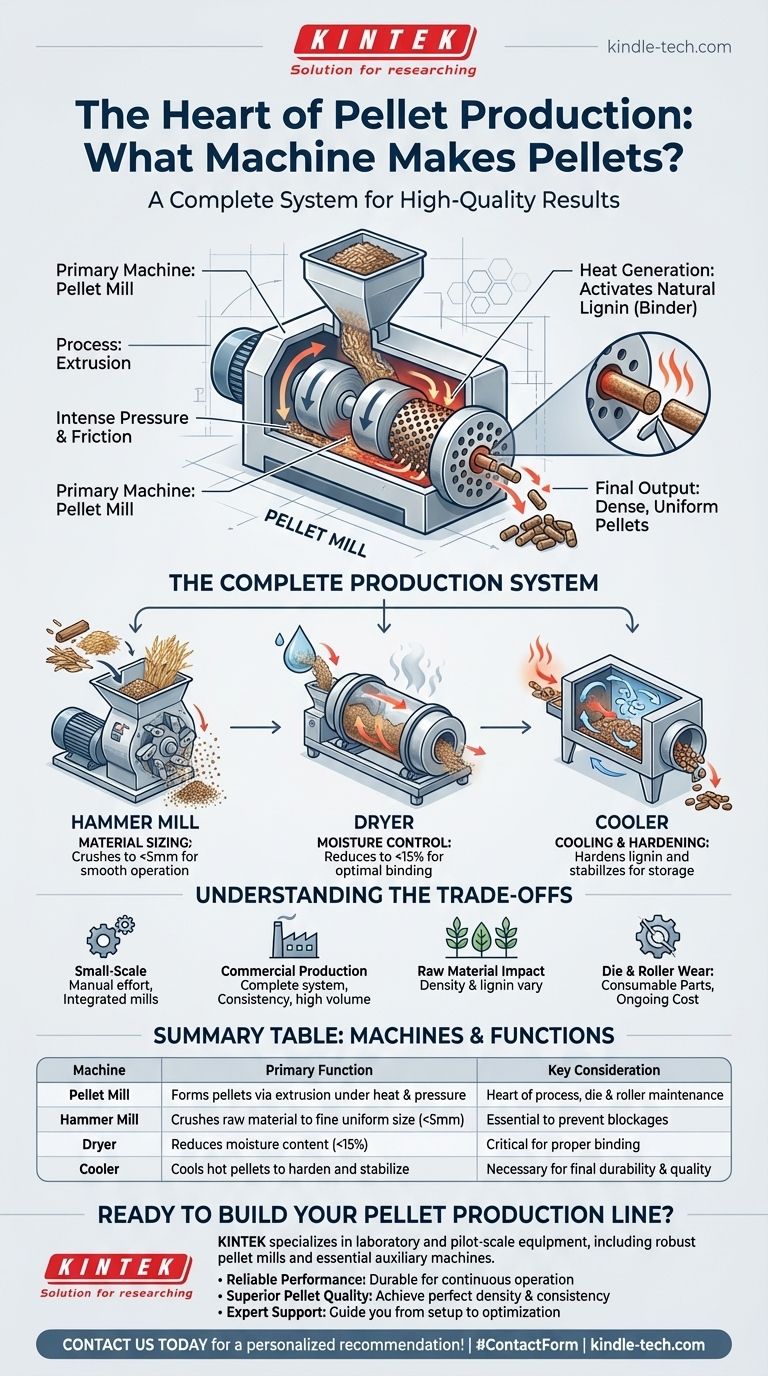

La machine principale utilisée pour fabriquer des granulés est la presse à granulés. Cet appareil fonctionne en forçant la biomasse brute préparée ou d'autres matériaux à travers une matrice métallique perforée sous une pression immense, un processus connu sous le nom d'extrusion. La friction et la compression génèrent de la chaleur, ce qui aide à lier le matériau ensemble pour former un granulé dense et uniforme.

Une presse à granulés est le cœur du processus, mais une production de granulés réussie dépend d'un système complet. La qualité finale de vos granulés est déterminée non seulement par la presse elle-même, mais aussi par la façon dont vous préparez la matière première avant même qu'elle n'entre dans la machine.

Comment fonctionne une presse à granulés

Une presse à granulés est un équipement industriel spécialisé, mais sa fonction principale est simple. Elle transforme un matériau en vrac et de faible densité en un combustible ou un aliment compact et facile à manipuler.

Le principe de l'extrusion

La méthode la plus courante pour créer des granulés de biomasse est l'extrusion. À l'intérieur de la presse, des rouleaux pressent continuellement la matière première contre une plaque métallique, ou matrice, qui est remplie de petits trous.

La pression intense force le matériau à travers ces trous. Cette action comprime le matériau et génère une friction importante.

Le rôle de la chaleur et des liants

Cette friction crée de la chaleur, ce qui est essentiel au processus. Pour le bois et d'autres matériaux d'origine végétale, la chaleur libère un polymère naturel appelé lignine.

La lignine agit comme une colle naturelle, liant les particules compressées lorsqu'elles passent à travers la matrice. C'est ce qui confère au granulé fini sa dureté et sa durabilité sans nécessiter d'additifs artificiels.

Formation du granulé final

Lorsque le matériau compressé est expulsé des trous de la matrice, un couteau ou une lame tranche le « spaghetti » émergent en granulés d'une longueur spécifiée. Les granulés sortent de la machine chauds et encore relativement mous.

Le système est plus qu'une simple presse

Bien que la presse à granulés effectue le travail principal de formation du granulé, ce n'est qu'une étape dans une ligne de production plus vaste. Pour des résultats constants et de haute qualité, plusieurs autres machines sont essentielles.

Étape 1 : Dimensionnement du matériau (Broyeur à marteaux)

La matière première, telle que les copeaux de bois, la sciure ou la paille, doit avoir une consistance uniforme et fine avant d'entrer dans la presse à granulés.

Un broyeur à marteaux est utilisé pour écraser le matériau en particules plus petites. La taille finale des particules doit généralement être inférieure à 5 mm pour éviter les obstructions et assurer une compression appropriée dans la matrice.

Étape 2 : Contrôle de l'humidité (Sécheur)

La teneur en humidité appropriée est sans doute le facteur le plus critique dans la production de granulés. Si le matériau est trop humide, la vapeur peut obstruer la matrice ; s'il est trop sec, il ne se liera pas correctement.

Pour la plupart des biomasses, la teneur en humidité idéale est inférieure à 15 %. Un sécheur industriel est souvent nécessaire pour réduire l'humidité de la matière première à ce niveau optimal.

Étape 3 : Refroidissement et durcissement (Refroidisseur)

Les granulés sortent de la presse à une température élevée et ne sont pas encore entièrement durables. Ils doivent être refroidis rapidement pour durcir la lignine et solidifier leur forme.

Un refroidisseur de granulés est utilisé pour ramener les granulés à température ambiante, les rendant stables pour le stockage et le transport.

Comprendre les compromis

La complexité de votre opération de granulation dépend entièrement de vos objectifs. Ce qui fonctionne pour un utilisateur à petite échelle est insuffisant pour un producteur commercial.

Production à petite échelle par rapport à la production commerciale

Pour les amateurs ou les petites exploitations agricoles, des presses à granulés tout-en-un existent. Cependant, l'utilisateur est toujours responsable de s'assurer manuellement que la taille et l'humidité du matériau sont correctes, ce qui peut être difficile.

Les lignes de production commerciales nécessitent les machines auxiliaires dédiées — broyeur à marteaux, sécheur et refroidisseur — pour maintenir un flux de travail cohérent et efficace capable d'un rendement élevé.

L'impact de la matière première

Le type de matière première que vous utilisez a un impact direct sur le processus. Les bois durs, les résineux, les herbes et les tiges agricoles ont tous des densités et des teneurs en lignine différentes.

Chaque matériau peut nécessiter des ajustements aux ratios de compression de la matrice, à la température de fonctionnement et aux niveaux d'humidité pour produire un granulé de qualité.

Usure de la matrice et des rouleaux

La pression et la friction extrêmes inhérentes à la granulation entraînent une usure importante des composants principaux de la presse : la matrice et les rouleaux. Ce sont des pièces consommables et représentent un coût opérationnel courant majeur qui doit être pris en compte dans tout plan de production.

Faire le bon choix pour votre objectif

Votre approche de la production de granulés doit être guidée par votre échelle d'utilisation prévue et le niveau de contrôle qualité souhaité.

- Si votre objectif principal est l'utilisation à petite échelle ou personnelle : Recherchez une presse à granulés intégrée, mais soyez prêt à gérer manuellement et soigneusement la taille et l'humidité de votre matière première.

- Si votre objectif principal est une production commerciale constante : Vous devez investir dans un système complet comprenant un broyeur à marteaux, un sécheur et un refroidisseur pour garantir la qualité et l'efficacité.

- Si votre objectif principal est des applications industrielles spécialisées : Sachez qu'il existe d'autres méthodes comme la sphéronisation ou la superposition pour créer des granulés dans des domaines comme la pharmacie, qui ont des exigences différentes de celles de la biomasse.

Comprendre l'ensemble du système de granulation, de la préparation de la matière première au refroidissement final, est la clé pour produire des granulés de haute qualité de manière fiable.

Tableau récapitulatif :

| Machine | Fonction principale | Considération clé |

|---|---|---|

| Presse à granulés | Forme les granulés par extrusion sous chaleur et pression. | Le cœur du processus ; nécessite un entretien approprié de la matrice et des rouleaux. |

| Broyeur à marteaux | Écrase la matière première en une taille fine et uniforme (<5 mm). | Essentiel pour prévenir les obstructions de la matrice et assurer un fonctionnement fluide. |

| Sécheur | Réduit la teneur en humidité de la matière première (idéalement à <15 %). | Crucial pour une bonne liaison ; trop humide ou trop sec provoque des problèmes de production. |

| Refroidisseur | Refroidit les granulés chauds pour les durcir et les stabiliser pour le stockage. | Nécessaire pour obtenir la durabilité et la qualité finales du granulé. |

Prêt à construire votre ligne de production de granulés ?

Produire des granulés de haute qualité de manière constante nécessite plus qu'une simple presse — cela exige un système bien intégré. KINTEK est spécialisée dans l'équipement de laboratoire et pilote, y compris des presses à granulés robustes et les machines auxiliaires essentielles nécessaires au succès.

Nous vous aidons à obtenir :

- Des performances fiables : Équipement durable conçu pour un fonctionnement continu.

- Une qualité de granulés supérieure : Obtenez la densité, la dureté et la consistance parfaites pour votre application.

- Un soutien d'experts : Notre équipe comprend les nuances du traitement de la biomasse et peut vous guider de l'installation à l'optimisation.

Que vous passiez de la R&D à une production à plus grande échelle ou que vous optimisiez un processus existant, KINTEK a les solutions pour vos besoins de laboratoire. Contactez-nous dès aujourd'hui pour discuter de votre projet et obtenir une recommandation personnalisée !

Guide Visuel

Produits associés

- Machine de granulation de plastique pour extrudeuse à double vis

- Mini broyeur planétaire de laboratoire pour broyage

- Presse hydraulique manuelle chauffante avec plaques chauffantes pour presse à chaud de laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire 25T 30T 50T

- Presse Thermique Automatique de Laboratoire

Les gens demandent aussi

- Quels sont les avantages d'une presse mécanique ? Vitesse et précision inégalées pour la production à haut volume

- La presse hydraulique est-elle déjà tombée en panne ? Comprendre les deux modes de défaillance critiques

- Qu'est-ce que la pression de pressage uniaxiale ? Atteindre une compaction optimale de la poudre pour des pièces plus solides

- Quel est le but de l'application d'une pression de 200 MPa ? Optimiser la densité du corps vert d'électrolyte solide NZSP

- Pourquoi une presse hydraulique de laboratoire est-elle nécessaire pour le pressage à froid ? Optimisez les performances des batteries à état solide

- Quelle est la fonction d'une presse hydraulique de laboratoire dans la production de films PHA ? Perfectionnement des normes d'emballage biologique

- Qu'est-ce qui élimine la chaleur du fluide hydraulique ? Refroidisseurs essentiels pour la longévité et l'efficacité du système

- Quels sont les différents types de presses hydrauliques ? Choisissez le bon châssis et la bonne source d'énergie