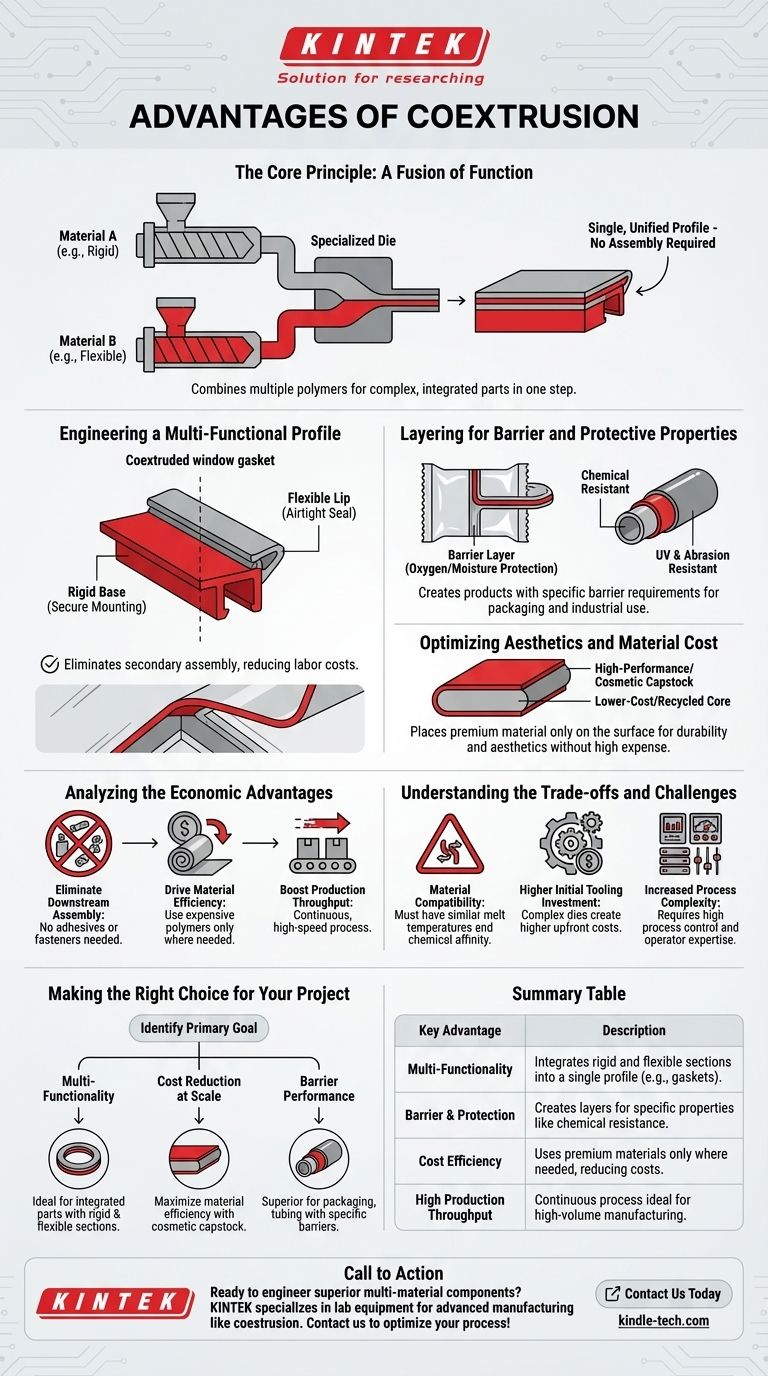

L'avantage fondamental de la coextrusion est sa capacité à combiner plusieurs polymères en un seul profil unifié pendant le processus de fabrication. Cela permet de créer des pièces complexes qui exploitent les propriétés distinctes de différents matériaux — telles que la rigidité, la flexibilité ou la couleur — en une seule étape efficace, donnant un produit supérieur et souvent plus rentable que les assemblages de plusieurs pièces.

La coextrusion va au-delà de la simple fabrication ; c'est une stratégie de conception. Elle vous permet d'ingénierer un seul composant avec des propriétés adaptées dans des zones spécifiques, débloquant des caractéristiques de performance et des efficacités économiques impossibles avec l'extrusion d'un matériau unique.

Le Principe Fondamental : Une Fusion de Fonctionnalités

La coextrusion fonctionne en alimentant plusieurs polymères fondus provenant d'extrudeuses séparées dans une seule filière spécialisée. À l'intérieur de la filière, ces flux de matériaux sont combinés pour former un seul profil multi-couches avant de refroidir et de se solidifier.

Ingénierie d'un Profil Multifonctionnel

L'avantage le plus courant est la création d'une pièce dotée à la fois de sections rigides et flexibles. Un exemple classique est un joint de fenêtre ou un joint de porte, où une base rigide fournit un point de montage sécurisé tandis qu'une lèvre souple et flexible crée un joint hermétique à l'air ou à l'eau.

Ceci élimine le besoin de fabriquer deux pièces séparées puis de les assembler, simplifiant considérablement la chaîne d'approvisionnement et réduisant les coûts de main-d'œuvre.

Stratification pour les Propriétés de Barrière et de Protection

La coextrusion est essentielle pour créer des produits ayant des exigences de barrière spécifiques. Dans l'emballage alimentaire, une couche peut fournir une intégrité structurelle tandis qu'une fine couche intérieure agit comme une barrière contre l'oxygène ou l'humidité, prolongeant la durée de conservation.

De même, dans les applications industrielles telles que les conduites de carburant, une couche interne peut fournir une résistance chimique au carburant, tandis qu'une couche externe offre une résistance à l'abrasion et aux UV.

Optimisation de l'Esthétique et du Coût des Matériaux

Ce processus vous permet de placer un matériau haute performance ou esthétiquement supérieur uniquement là où il est nécessaire : sur la surface.

Une stratégie courante consiste à extruder une fine couche extérieure ("capstock") résistante aux intempéries, faite de polymère vierge stabilisé aux UV, sur un noyau épais composé de matériau recyclé ou moins coûteux. Cela donne une finition durable et esthétiquement agréable sans le coût de fabrication de toute la pièce à partir d'un matériau de première qualité.

Analyse des Avantages Économiques

Bien que les avantages fonctionnels soient clairs, l'argument économique en faveur de la coextrusion est souvent le facteur décisif, en particulier pour la production à grand volume.

Élimination de l'Assemblage en Aval

L'économie de coûts la plus significative provient de l'élimination des opérations d'assemblage secondaires. En créant un composant unique et intégré, vous supprimez le besoin d'adhésifs, de fixations mécaniques et de la main-d'œuvre nécessaire pour joindre plusieurs pièces.

Stimuler l'Efficacité des Matériaux

La coextrusion permet un placement précis des matériaux. L'utilisation de polymères coûteux uniquement pour une fine couche fonctionnelle ou esthétique permet à la majeure partie du produit d'être formée à partir de matériaux plus économiques, réduisant directement le coût du nomenclatures (bill-of-materials).

Augmenter le Débit de Production

En tant que processus continu, la coextrusion peut atteindre des cadences de production très élevées. Comparée à la nature discontinue du moulage par injection ou aux multiples étapes de fabrication et d'assemblage, c'est une méthode extrêmement efficace pour produire des profilés linéaires.

Comprendre les Compromis et les Défis

La coextrusion est une technique puissante, mais ce n'est pas une solution universelle. Comprendre ses limites est crucial pour une mise en œuvre réussie.

Le Défi de la Compatibilité des Matériaux

Vous ne pouvez pas combiner n'importe quels deux plastiques. Pour qu'une liaison solide et permanente se forme, les polymères doivent avoir des températures de fusion et une affinité chimique similaires. S'ils sont incompatibles, ils se délamineront, une défaillance connue sous le nom de mauvaise adhérence. Dans certains cas, une troisième couche adhésive ("tie layer") doit être coextrudée entre eux, ce qui ajoute de la complexité.

Investissement Initial en Outillage Plus Élevé

Les filières requises pour la coextrusion sont nettement plus complexes et coûteuses à concevoir et à fabriquer que celles de l'extrusion d'un matériau unique. Ce coût initial plus élevé signifie que la coextrusion est généralement plus adaptée aux séries de production à grand volume où le coût de l'outillage peut être amorti sur de nombreuses unités.

Complexité Accrue du Processus

La gestion réussie de plusieurs extrudeuses, températures de fusion et débits simultanément nécessite un haut degré de contrôle du processus et une expertise de l'opérateur. Le maintien d'une qualité et d'une précision dimensionnelle constantes est plus difficile que dans un processus d'extrusion standard.

Faire le Bon Choix pour Votre Projet

Pour déterminer si la coextrusion est l'approche correcte, évaluez l'objectif principal de votre projet.

- Si votre objectif principal est la multifonctionnalité : La coextrusion est le choix idéal pour créer des pièces intégrées dotées de sections à la fois rigides et flexibles, telles que des joints, des charnières ou des pare-chocs.

- Si votre objectif principal est la réduction des coûts à l'échelle : Utilisez la coextrusion pour recouvrir un noyau peu coûteux ou recyclé d'une fine couche cosmétique ou protectrice, maximisant ainsi l'efficacité des matériaux.

- Si votre objectif principal est la performance de barrière : Ce processus est la méthode supérieure pour produire des emballages, des tuyaux ou des tubes multi-couches nécessitant des barrières spécifiques contre les gaz, les produits chimiques ou l'humidité.

En comprenant ses principes et ses compromis, vous pouvez tirer parti de la coextrusion pour concevoir des produits innovants et performants qui résolvent efficacement des défis de conception complexes.

Tableau Récapitulatif :

| Avantage Clé | Description |

|---|---|

| Multifonctionnalité | Intègre des sections rigides et flexibles en un seul profil (ex. : joints, étanchéités). |

| Barrière et Protection | Crée des couches pour des propriétés spécifiques comme la résistance chimique ou la protection UV. |

| Efficacité des Coûts | Utilise des matériaux de qualité supérieure uniquement là où c'est nécessaire, réduisant les coûts de matériaux et d'assemblage. |

| Débit de Production Élevé | Processus continu idéal pour la fabrication à grand volume de profilés linéaires. |

Prêt à concevoir des composants multi-matériaux supérieurs ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour les processus de fabrication avancés tels que la coextrusion. Laissez nos experts vous aider à optimiser la sélection des matériaux, le contrôle des processus et la performance des produits. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir l'innovation et les objectifs d'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- Machine de granulation de plastique pour extrudeuse à double vis

- Machine d'extrusion de film soufflé de laboratoire à co-extrusion trois couches

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

- Presse à chaud sous vide automatique à écran tactile

Les gens demandent aussi

- Comment fonctionne l'extrusion étape par étape ? Un guide du processus de fabrication en continu

- Qu'est-ce que le processus d'extrusion par vis ? Un guide du profilage continu des plastiques

- Quelle machine est utilisée pour fabriquer des granulés ? Le guide complet des presses à granulés et des systèmes de production

- Quels sont les inconvénients du processus d'extrusion ? Coûts élevés et limites géométriques expliqués

- Quelle est la différence entre l'extrusion et la co-extrusion ? Concevoir des pièces multi-matériaux