À la base, l'extrusion est un processus de fabrication en continu qui transforme une matière première, généralement des granulés ou des pastilles de plastique, en un produit fini avec un profil de section transversale fixe. Le processus implique l'alimentation de la matière première dans un cylindre chauffé, où une vis rotative la fait fondre et la met sous pression, avant de forcer la matière fondue à travers un outil de façonnage appelé filière.

Le principe fondamental de l'extrusion est la conversion d'une matière première solide en un flux continu et fondu qui est ensuite façonné et solidifié. L'ensemble du processus est un équilibre soigneusement contrôlé de chaleur, de pression et de mouvement pour créer un profil uniforme et fini.

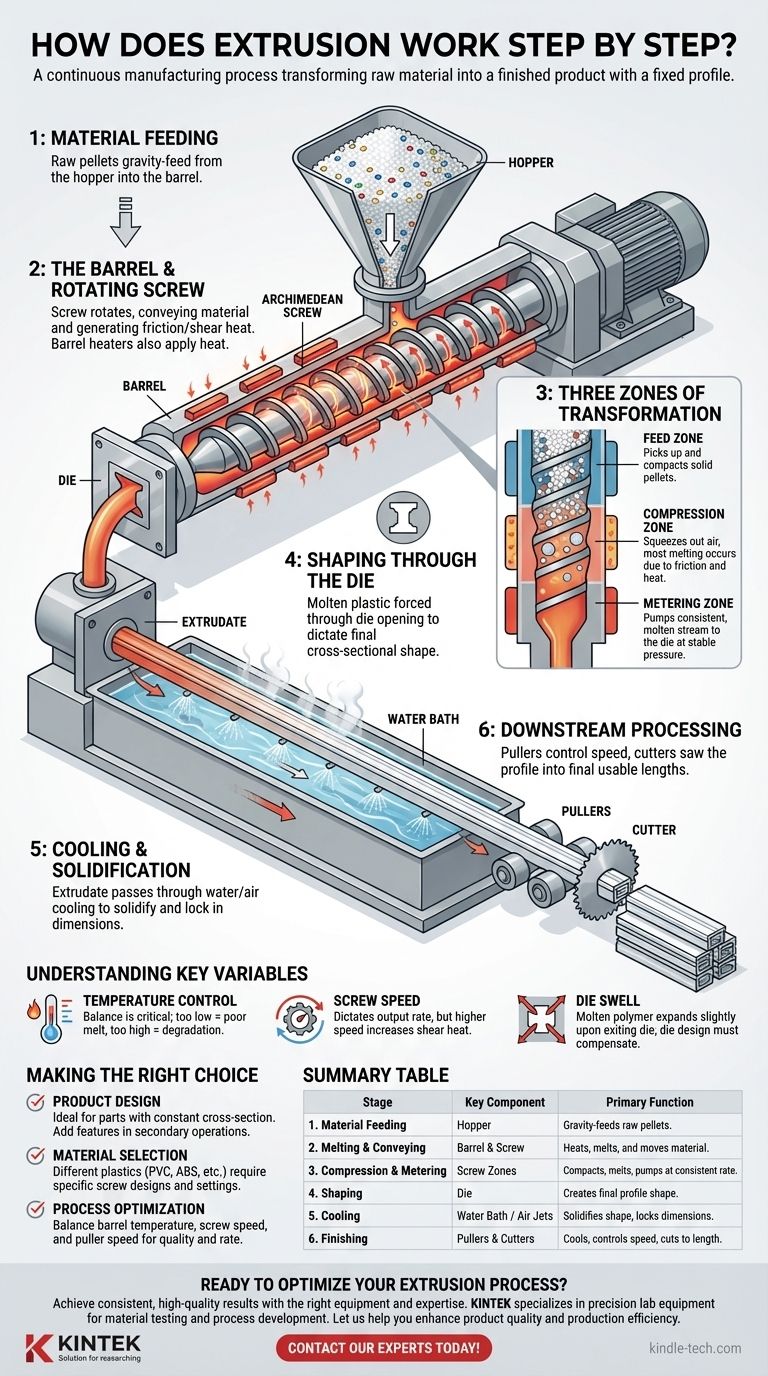

L'anatomie d'une extrudeuse : une décomposition étape par étape

Pour vraiment comprendre comment fonctionne l'extrusion, nous devons examiner les étapes mécaniques qui transforment de simples granulés en un produit final précisément formé.

Étape 1 : Alimentation en matière première

Le processus commence au niveau de la trémie, un grand conteneur en forme d'entonnoir monté à une extrémité de l'extrudeuse.

Des granulés, pastilles ou poudres de plastique bruts sont chargés dans la trémie. De là, la gravité achemine le matériau par une ouverture inférieure (la gorge d'alimentation) dans le cylindre de l'extrudeuse.

Étape 2 : Le cylindre et la vis rotative

C'est le cœur de l'extrudeuse, là où se produit la transformation principale. Le matériau entre dans un long cylindre chauffé appelé fourreau.

À l'intérieur du fourreau se trouve une grande vis d'Archimède rotative. Cette vis est le composant essentiel qui remplit deux fonctions simultanément : elle transporte le matériau vers l'avant le long du fourreau et génère une chaleur intense par frottement (cisaillement).

Étape 3 : Les trois zones de transformation

Le parcours le long du fourreau et de la vis n'est pas uniforme. Il est divisé en trois zones distinctes, chacune ayant un but spécifique.

- La zone d'alimentation : Dans cette première section, les canaux de la vis sont profonds. Son rôle principal est simplement de capter les granulés solides de la gorge d'alimentation et de les transporter vers l'avant, en les compactant légèrement.

- La zone de compression : Ici, la profondeur du canal de la vis diminue progressivement. Cela comprime physiquement le matériau, expulsant l'air piégé et le pressant contre la paroi chauffée du fourreau. C'est là que se produit la majeure partie de la fusion, entraînée à la fois par les réchauffeurs du fourreau et par la chaleur intense de cisaillement due à la rotation de la vis.

- La zone de dosage : Dans cette dernière section, le canal de la vis est très peu profond. Le matériau doit être entièrement fondu et homogénéisé ici. Le but de cette zone est d'agir comme une pompe, assurant un flux constant et sans à-coups de plastique fondu vers la filière à une pression stable.

Étape 4 : Façonnage à travers la filière

À l'extrémité du fourreau, le plastique fondu est forcé à travers un outil spécialisé appelé filière.

La filière est une plaque d'acier trempé avec une ouverture usinée avec précision. Cette ouverture dicte la forme de section transversale finale du produit, qu'il s'agisse d'un simple tuyau, d'un profilé de cadre de fenêtre complexe ou d'une feuille plate.

Étape 5 : Refroidissement et solidification

Le processus ne s'arrête pas lorsque le matériau sort de la filière. La forme chaude et malléable, maintenant appelée extrudat, doit être refroidie pour se solidifier et fixer ses dimensions.

Ceci est généralement réalisé en tirant l'extrudat à travers un bain d'eau, en le pulvérisant avec de l'eau froide ou en le faisant passer à travers des jets d'air de refroidissement. Le taux de refroidissement est essentiel pour contrôler les propriétés finales du matériau.

Étape 6 : Traitement aval

Une fois refroidi et solide, le profil continu passe à l'étape finale.

Des équipements tels que des tireurs (qui contrôlent la vitesse de la ligne) et des coupeurs ou scies sont utilisés pour couper le profil à ses longueurs finales utilisables.

Comprendre les compromis et les variables clés

La qualité d'un produit extrudé dépend d'un équilibre délicat de plusieurs facteurs. Une mauvaise compréhension de ceux-ci peut entraîner des défauts et des inefficacités.

Le rôle critique de la température

Le contrôle de la température est primordial. Le fourreau est généralement équipé de plusieurs zones de chauffage et de refroidissement indépendantes.

Si la température est trop basse, le plastique ne fondra pas complètement, ce qui entraînera une mauvaise finition de surface et des contraintes internes. Si elle est trop élevée, le matériau peut se dégrader, perdant ses propriétés structurelles.

L'impact de la vitesse de la vis

La vitesse de rotation de la vis dicte le débit. Cependant, une vitesse de vis plus élevée génère également plus de chaleur de cisaillement par frottement.

Les ingénieurs doivent équilibrer la vitesse de production souhaitée avec le risque de surchauffe et de dégradation du matériau.

Le défi du gonflement à la filière

Lorsque le polymère fondu est libéré de la pression de la filière, il a tendance à se dilater légèrement. Ce phénomène est connu sous le nom de gonflement à la filière.

Les concepteurs de filières doivent anticiper cet effet et usiner l'ouverture de la filière pour qu'elle soit légèrement plus petite que les dimensions finales souhaitées afin de compenser cette expansion.

Faire le bon choix pour votre objectif

Comprendre les étapes de l'extrusion vous permet de prendre des décisions plus éclairées, que vous conceviez une pièce ou gériez une ligne de production.

- Si votre objectif principal est la conception de produits : Reconnaissez que le processus est idéal pour les pièces à section transversale constante. Les caractéristiques telles que les trous ou les languettes perpendiculaires à la direction d'extrusion doivent être ajoutées lors d'une opération secondaire.

- Si votre objectif principal est la sélection des matériaux : Sachez que différents plastiques (par exemple, PVC, ABS, Polycarbonate) ont des températures de fusion et des caractéristiques d'écoulement uniques qui exigent des conceptions de vis et des réglages de processus spécifiques.

- Si votre objectif principal est l'optimisation des processus : Concentrez-vous sur l'interaction entre la température du fourreau, la vitesse de la vis et la vitesse du tireur, car cette triade régit à la fois le taux de production et la qualité finale de la pièce.

En maîtrisant ces étapes fondamentales, vous pouvez exploiter efficacement la puissance de l'extrusion pour créer des produits cohérents et de haute qualité de manière efficace.

Tableau récapitulatif :

| Étape | Composant clé | Fonction principale |

|---|---|---|

| 1. Alimentation en matière première | Trémie | Alimente par gravité les granulés de plastique bruts dans l'extrudeuse. |

| 2. Fusion et transport | Fourreau et vis rotative | Chauffe et fait fondre le plastique tout en le faisant avancer. |

| 3. Compression et dosage | Zones de la vis (alimentation, compression, dosage) | Compacte, fait fondre et pompe le plastique à un débit constant. |

| 4. Façonnage | Filière | Force le plastique fondu à travers une ouverture pour créer le profil final. |

| 5. Refroidissement | Bain d'eau / Jets d'air | Solidifie la forme extrudée pour fixer les dimensions. |

| 6. Finition | Tireurs et coupeurs | Refroidit le profil continu et le coupe à la longueur souhaitée. |

Prêt à optimiser votre processus d'extrusion ?

Comprendre la mécanique est la première étape ; obtenir des résultats cohérents et de haute qualité nécessite le bon équipement et l'expertise. KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables pour les tests de matériaux et le développement de processus, aidant les équipes de R&D et les installations de production comme la vôtre à valider les matériaux et à perfectionner les paramètres d'extrusion.

Laissez-nous vous aider à améliorer la qualité de vos produits et l'efficacité de votre production. Contactez nos experts dès aujourd'hui pour discuter de vos besoins d'application spécifiques !

Guide Visuel

Produits associés

- Machine de granulation de plastique pour extrudeuse à double vis

- Machine d'extrusion de film soufflé de laboratoire à co-extrusion trois couches

- Presse Thermique Automatique de Laboratoire

- Presse à chaud sous vide automatique à écran tactile

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

Les gens demandent aussi

- Quelle est la différence entre l'extrusion et la co-extrusion ? Concevoir des pièces multi-matériaux

- Quel est le rôle de l'équipement de mélange à chaud à haute vitesse ? Clé pour la synthèse des élastomères thermoplastiques RPE/CSPE

- Quelle est la fonction d'un réacteur en acier inoxydable à haute pression dans la synthèse de PMMA/hBN ? Obtenir un contrôle polymérique précis

- Quels sont les avantages de la coextrusion ? Atteindre une efficacité multi-matériaux et des performances supérieures

- Quelle est la signification du film soufflé ? Un guide de l'orientation biaxiale et des films plastiques plus résistants