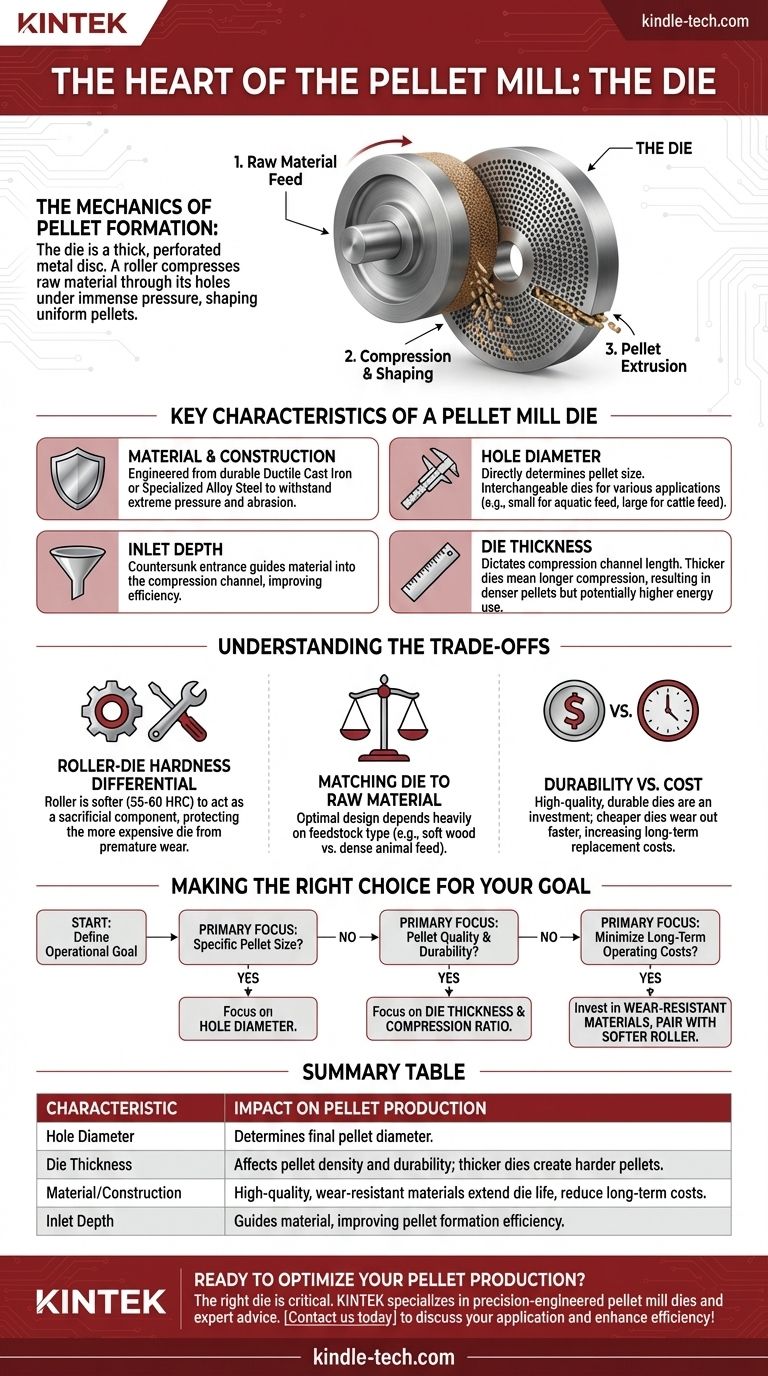

En termes simples, la matrice est le cœur d'une presse à granulés. C'est un disque métallique épais et perforé qui travaille avec un rouleau pour comprimer et façonner les matières premières en granulés uniformes. La conception de la matrice est le facteur le plus critique pour déterminer la qualité des granulés finaux et l'efficacité globale du processus de production.

La matrice de la presse à granulés n'est pas seulement un composant ; c'est l'outil de moulage qui dicte la taille, la densité et la qualité du granulé final. Comprendre ses caractéristiques est essentiel pour contrôler les résultats de la production et minimiser les coûts opérationnels.

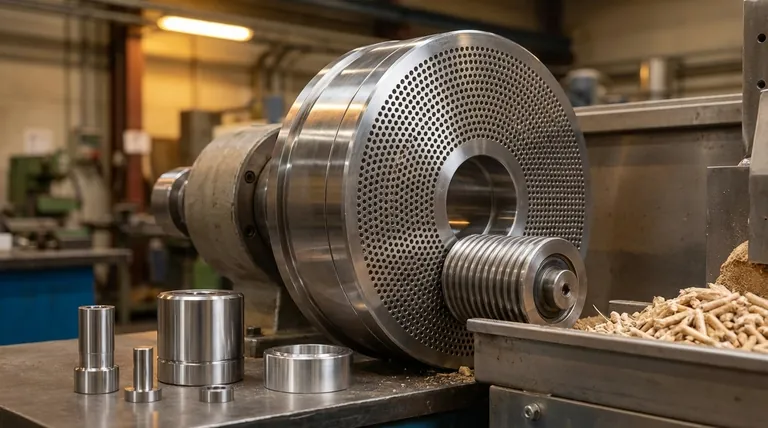

La mécanique de la formation des granulés

Une presse à granulés fonctionne en forçant la matière première à travers les trous de la matrice sous une pression immense. Ce processus repose sur l'interaction précise entre la matrice et un ou plusieurs rouleaux.

Le partenariat matrice et rouleau

Lorsque les matières premières sont introduites dans la chambre de granulation, elles sont étalées sur la face de la matrice. Un rouleau rotatif parcourt ensuite le matériau, créant une force puissante qui presse la matière première dans les trous de la matrice. Plus le rouleau est grand, plus il peut saisir efficacement le matériau et le forcer dans la matrice.

Le processus d'extrusion et de façonnage

Une fois à l'intérieur des trous de la matrice, le matériau est intensément compressé. La longueur et la forme de ces trous déterminent la densité et la durabilité finales du granulé. Lorsque le matériau compressé est extrudé de l'autre côté, il est généralement coupé à une longueur constante, ce qui donne les granulés uniformes finaux.

La valeur de la visibilité

Les presses à granulés modernes comprennent souvent une fonction de visibilité. Cela permet aux opérateurs d'observer directement l'interaction entre le rouleau et la matrice, ce qui facilite l'identification et le dépannage des problèmes tels qu'une distribution inégale de l'alimentation ou des blocages en temps réel.

Caractéristiques clés d'une matrice de presse à granulés

La performance d'une matrice est définie par plusieurs spécifications de conception critiques. Chacune a un impact direct sur le produit final.

Matériau et construction

La matrice est généralement un disque fabriqué à partir de matériaux très durables comme la fonte ductile ou l'acier allié spécialisé. Elle est conçue pour résister à une pression et à une abrasion extrêmes pendant le fonctionnement.

Diamètre du trou

Le diamètre des trous dans la matrice détermine directement le diamètre des granulés. Les matrices sont interchangeables, permettant à une seule presse de produire des granulés de différentes tailles en changeant simplement la matrice. Par exemple, des diamètres plus petits sont utilisés pour l'alimentation aquacole, tandis que des diamètres plus grands sont courants pour l'alimentation du bétail.

Profondeur d'entrée

Chaque trou possède une entrée fraisée ou biseautée connue sous le nom de profondeur d'entrée. Cette conception aide à guider la matière première dans le canal de compression, améliorant l'efficacité du processus de granulation.

Épaisseur de la matrice

L'épaisseur totale de la matrice dicte la longueur du canal de compression (le trou). Une matrice plus épaisse offre un temps de compression plus long, ce qui peut conduire à des granulés plus denses et plus durables, mais peut également nécessiter plus d'énergie et réduire le rendement.

Comprendre les compromis

La sélection et l'entretien d'une matrice impliquent de trouver un équilibre entre des facteurs concurrents. Faire le mauvais choix peut entraîner une mauvaise qualité des granulés et une augmentation des coûts opérationnels.

Le différentiel de dureté rouleau-matrice

Pour maximiser la durée de vie de la matrice, qui est plus coûteuse, le rouleau est intentionnellement fabriqué à partir d'un acier allié plus tendre (généralement 55-60 HRC). Le rouleau est conçu comme un composant sacrificiel qui s'use plus rapidement, protégeant ainsi la matrice d'une défaillance prématurée.

Durabilité contre coût

Une matrice durable de haute qualité représente un investissement important. Bien qu'une matrice moins chère réduise les coûts initiaux, elle s'usera plus rapidement, entraînant des remplacements plus fréquents et des coûts à long terme plus élevés par tonne de granulés produits.

Adapter la matrice à la matière première

Il n'existe pas de matrice universelle. La conception optimale — y compris le diamètre du trou, l'épaisseur et la profondeur d'entrée — dépend fortement du type de matière première traitée. Une matrice conçue pour la biomasse de bois tendre fonctionnera mal avec des formulations d'aliments pour animaux denses, et vice versa.

Faire le bon choix pour votre objectif

Votre objectif opérationnel doit guider votre stratégie de sélection et de gestion de la matrice.

- Si votre objectif principal est de produire une taille de granulé spécifique : Le diamètre du trou de la matrice est la spécification non négociable que vous devez respecter.

- Si votre objectif principal est la qualité et la durabilité des granulés : Portez une attention particulière à l'épaisseur de la matrice et au rapport de compression, en vous assurant qu'ils sont optimisés pour votre matière première.

- Si votre objectif principal est de minimiser les coûts d'exploitation à long terme : Investissez dans une matrice fabriquée à partir de matériaux supérieurs résistants à l'usure et associez-la correctement à un rouleau légèrement plus tendre.

En fin de compte, maîtriser votre production de granulés commence par comprendre et respecter le rôle central de la matrice.

Tableau récapitulatif :

| Caractéristique | Impact sur la production de granulés |

|---|---|

| Diamètre du trou | Détermine le diamètre final du granulé (ex. : petit pour l'alimentation des poissons, grand pour l'alimentation du bétail). |

| Épaisseur de la matrice | Affecte la densité et la durabilité des granulés ; les matrices plus épaisses créent des granulés plus durs mais peuvent réduire le rendement. |

| Matériau/Construction | Les matériaux de haute qualité et résistants à l'usure (ex. : acier allié) prolongent la durée de vie de la matrice et réduisent les coûts à long terme. |

| Profondeur d'entrée | Guide le matériau dans les canaux de compression, améliorant l'efficacité du processus de formation des granulés. |

Prêt à optimiser votre production de granulés ? La bonne matrice est essentielle pour obtenir des granulés durables et de haute qualité tout en contrôlant les coûts opérationnels. KINTEK se spécialise dans l'équipement de laboratoire et les consommables, répondant aux besoins des laboratoires avec des matrices de presse à granulés conçues avec précision et des conseils d'experts. Laissez nos spécialistes vous aider à choisir la matrice parfaite pour vos matières premières spécifiques et vos objectifs de production. Contactez-nous dès aujourd'hui pour discuter de votre application et améliorer votre efficacité de granulation !

Guide Visuel

Produits associés

- Moules de Presse à Anneau pour Applications de Laboratoire

- Moule de presse anti-fissuration pour usage en laboratoire

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Machine de granulation de plastique pour extrudeuse à double vis

- Meuleuse à billes planétaire horizontale de laboratoire

Les gens demandent aussi

- Quelles sont les conditions et les étapes spécifiques de la croissance des diamants HPHT ? Maîtriser l'art de la production de diamants synthétiques

- Quelle est la tâche de maintenance la plus importante dans un système hydraulique ? Prévenez 75 % des pannes grâce à la gestion des fluides

- Comment le contrôle de la pression d'une presse hydraulique de laboratoire affecte-t-il la structure de la mousse dans le moulage par compression de polycaprolactone (PCL) ?

- Pourquoi est-il nécessaire d'utiliser des presses hydrauliques pour les batteries à état solide Nb2O5 ? Assurer des performances de cyclage optimales

- Pourquoi utiliser une presse hydraulique de laboratoire pour les poudres métalliques ? Obtenir des corps verts de haute densité pour le pressage à chaud

- Quel est le rôle d'une presse à pastilles hydraulique de laboratoire et de moules en acier inoxydable dans la fabrication d'anodes RuO2/NbC ?

- Quelle est l'application d'une presse ? De l'emboutissage de métaux au compactage de comprimés

- Comment une presse hydraulique à quatre colonnes améliore-t-elle le TiBw/TA15 ? Maîtriser la microstructure grâce à une extrusion à chaud précise