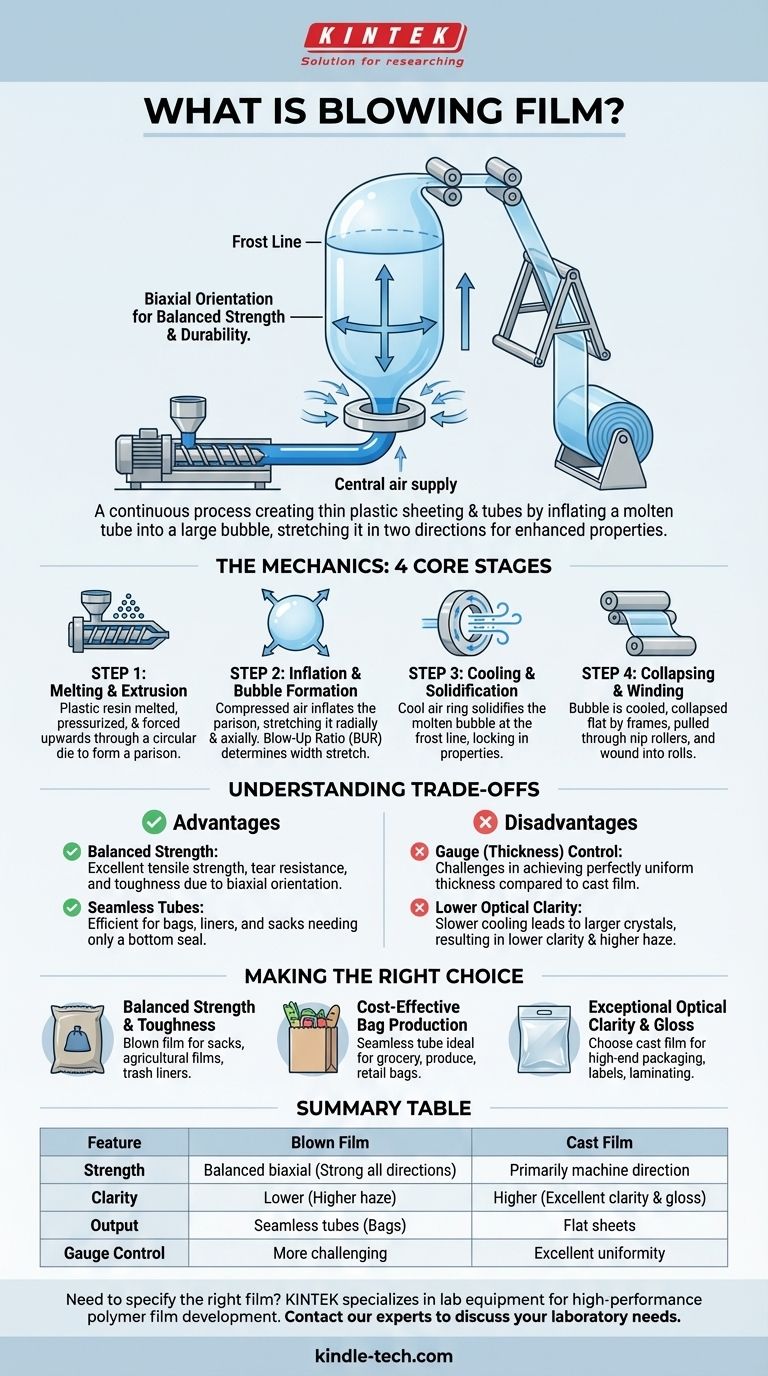

Le film soufflé, techniquement connu sous le nom d'extrusion de film soufflé, est un procédé de fabrication continu pour créer des feuilles et des tubes en plastique minces. Il fonctionne en faisant fondre la résine plastique, en l'extrudant verticalement à travers une filière circulaire pour former un tube épais, et en gonflant simultanément ce tube avec de l'air pour créer une grande bulle à paroi mince. Cette bulle est ensuite refroidie, aplatie, et enroulée en bobines.

L'objectif principal du film soufflé n'est pas seulement de fabriquer des feuilles plastiques, mais d'étirer le plastique fondu dans deux directions à la fois. Cette orientation biaxiale crée un film avec des propriétés mécaniques équilibrées, le rendant nettement plus résistant et plus durable pour son épaisseur que les films fabriqués par d'autres méthodes.

La mécanique du processus de film soufflé

Pour comprendre pourquoi ce procédé est si largement utilisé, il est essentiel de le décomposer en ses étapes fondamentales. Chaque étape est un point de contrôle qui détermine les propriétés finales du film.

Étape 1 : Fusion et extrusion

Le processus commence avec des granulés de plastique solides (résine), typiquement du polyéthylène (PEBD, PEBDL, PEHD), qui sont introduits dans le fourreau d'une extrudeuse. Une vis rotative à l'intérieur du fourreau chauffe, fait fondre et met sous pression le plastique, assurant qu'il devienne un fluide homogène et constant.

Ce plastique fondu est ensuite forcé vers le haut à travers une filière circulaire, en sortant sous la forme d'un tube à paroi épaisse en plastique appelé paraison.

Étape 2 : Gonflage et formation de la bulle

Lorsque la paraison sort de la filière, de l'air comprimé est injecté au centre du tube. Cette pression d'air gonfle le tube, l'étirant à la fois radialement (vers l'extérieur) et axialement (vers le haut).

Le rapport entre le diamètre final de la bulle et le diamètre de la filière est un paramètre critique connu sous le nom de Taux de Gonflage (TG) (Blow-Up Ratio - BUR). Un TG plus élevé entraîne plus d'étirement dans la direction transversale (largeur).

Étape 3 : Refroidissement et solidification

Un anneau d'air monté au-dessus de la filière souffle un grand volume d'air frais sur l'extérieur de la bulle. Ce processus de refroidissement solidifie le plastique, verrouillant sa structure moléculaire en place.

Le point où la bulle fondue et transparente devient un film solide et trouble est appelé la ligne de gel (frost line). La hauteur de cette ligne de gel est une variable clé qui affecte la clarté, la résistance et la ténacité du film.

Étape 4 : Affaissement et enroulement

Après le refroidissement, la bulle continue de monter, parfois sur plusieurs étages dans une grande installation de production, avant d'être guidée à travers un ensemble de cadres d'affaissement qui l'aplatissent doucement en un tube à plat.

Ce tube aplati est ensuite tiré à travers un ensemble de rouleaux de pincement, qui contrôlent la vitesse de l'ensemble du processus. Enfin, le tube à plat est enroulé sur de grandes bobines. Il peut être conservé sous forme de tube ou découpé le long d'un ou des deux bords pour créer une ou deux feuilles de film plates.

Comprendre les compromis

Bien qu'extrêmement polyvalent, l'extrusion de film soufflé n'est pas la solution idéale pour toutes les applications. Comprendre ses limites est essentiel pour prendre des décisions éclairées.

Avantage : Résistance équilibrée

L'avantage principal est l'orientation biaxiale. En étirant le plastique dans deux directions, les chaînes polymères s'imbriquent, ce qui donne un film avec une excellente résistance à la traction, une bonne résistance à la déchirure et une bonne ténacité dans les deux directions (machine et transversale).

Avantage : Tubes sans soudure

Le processus crée naturellement des tubes sans soudure, ce qui en fait la méthode la plus efficace pour produire des sacs, des doublures et des sacs en plastique qui ne nécessitent qu'un scellement inférieur.

Inconvénient : Contrôle de l'épaisseur (Jauge)

Comparé au film coulé (où le plastique est extrudé sur un rouleau réfrigéré), le film soufflé a une plus grande tendance aux variations d'épaisseur. Obtenir une jauge parfaitement uniforme sur toute la largeur du film est un défi technique important.

Inconvénient : Clarté optique inférieure

La vitesse de refroidissement plus lente dans le processus de film soufflé permet la formation de structures cristallines plus grandes dans le plastique, ce qui diffuse plus de lumière. Cela se traduit généralement par un film avec une clarté inférieure et un voile plus élevé que le film coulé.

Faire le bon choix pour votre objectif

La sélection du bon processus de fabrication dépend entièrement des exigences d'utilisation finale du film.

- Si votre objectif principal est la résistance et la ténacité équilibrées : Le film soufflé est le choix évident pour des applications telles que les sacs robustes, les films agricoles et les sacs poubelles.

- Si votre objectif principal est la production de sacs rentable : Le tube sans soudure formé par le processus de film soufflé est inégalé pour la fabrication de sacs d'épicerie, de produits frais et d'autres sacs de détail.

- Si votre objectif principal est une clarté optique et une brillance exceptionnelles : Vous devriez spécifier le film coulé, qui est mieux adapté aux emballages souples haut de gamme, aux étiquettes et aux applications de laminage.

En comprenant comment le processus de film soufflé crée ses propriétés uniques, vous pouvez mieux spécifier le bon matériau qui équilibre performance, coût et esthétique pour votre besoin spécifique.

Tableau récapitulatif :

| Caractéristique | Film Soufflé | Film Coulé |

|---|---|---|

| Résistance | Orientation biaxiale équilibrée (résistant dans toutes les directions) | Résistance principalement dans le sens de la machine |

| Clarté | Inférieure (voile plus élevé) | Supérieure (excellente clarté et brillance) |

| Sortie | Tubes sans soudure (idéal pour les sacs) | Feuilles plates |

| Contrôle de la Jauge | Plus difficile à contrôler uniformément | Excellente uniformité |

Besoin de spécifier le bon film pour votre application ? Le processus de film soufflé est idéal pour créer des feuilles plastiques solides et durables ainsi que des tubes sans soudure pour les sacs et les doublures. Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables nécessaires au développement et au test de films polymères haute performance. Que vous soyez en R&D ou en contrôle qualité, nos solutions vous aident à atteindre le parfait équilibre entre résistance, clarté et rentabilité. Contactez nos experts dès aujourd'hui pour discuter de vos besoins en laboratoire et de la manière dont nous pouvons soutenir vos projets.

Guide Visuel

Produits associés

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Machine de granulation de plastique pour extrudeuse à double vis

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Moule de presse anti-fissuration pour usage en laboratoire

- Lyophilisateur de laboratoire de paillasse

Les gens demandent aussi

- Quelle est la différence entre le laminage et la co-extrusion ? Obtenez des performances matérielles supérieures

- Quel mélangeur est utilisé dans l'industrie pharmaceutique ? Choisissez le bon équipement pour votre processus

- Quels sont les deux types d'extrusion de base ? Explication de l'extrusion à chaud et à froid

- Quels sont les trois types de laminoirs ? Un guide pour améliorer l'efficacité de votre production métallique

- À quoi sert la vulcanisation ? Libérez la résistance et la durabilité du caoutchouc

- Quel est le processus de mélange des mélanges de caoutchouc ? Un guide pour créer des matériaux uniformes et haute performance

- Combien existe-t-il de types de laminoirs ? Un guide des configurations de cylindres et des capacités

- Quel est le processus de fabrication du moulage du caoutchouc ? Moulage par injection, par compression ou par transfert ?