À la base, l'extrusion par vis est un processus de fabrication continue qui utilise une vis rotative à l'intérieur d'un fourreau chauffé pour transformer des granulés de plastique bruts en un produit continu et façonné. La vis fait fondre, mélange et pressurise le matériau, le forçant à travers une ouverture spécialement conçue appelée filière pour créer un profilé à section constante, comme un tuyau, un tube ou un cadre de fenêtre.

L'extrusion par vis ne consiste pas seulement à pousser le matériau ; c'est un processus thermique et mécanique précisément contrôlé qui fait fondre, transporte et façonne les polymères bruts en un profilé continu. La conception de la vis et la vitesse de rotation sont les principaux contrôles de la qualité et du taux de production.

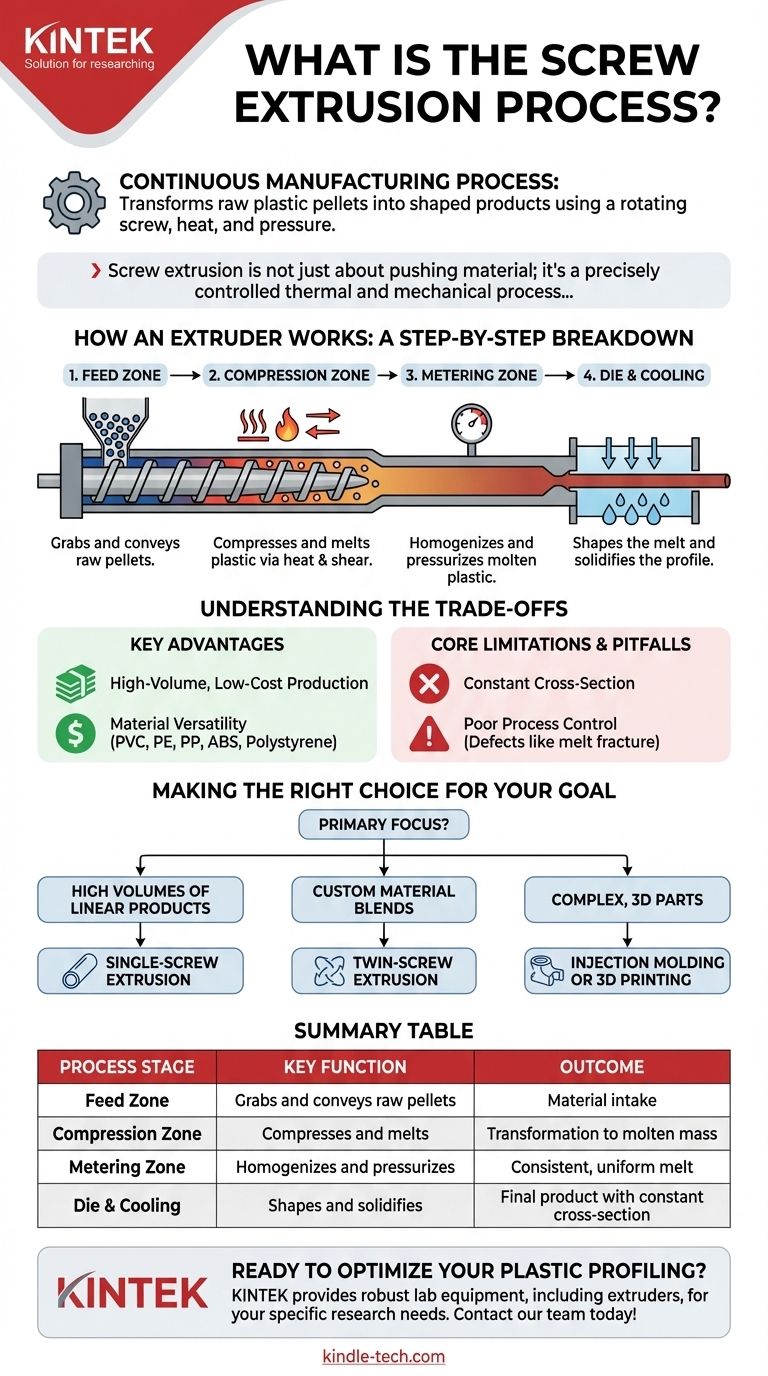

Comment fonctionne une extrudeuse : une décomposition étape par étape

Pour vraiment comprendre le processus, vous devez considérer l'extrudeuse comme un système avec des zones fonctionnelles distinctes, chacune ayant un but spécifique. Le passage du granulé brut au profilé fini se fait par étapes le long de la vis et du fourreau.

La zone d'alimentation

C'est le point d'entrée. Le matériau plastique brut, généralement sous forme de granulés ou de poudre, est alimenté par gravité depuis une trémie dans le fourreau. Les canaux de la vis dans cette section sont profonds, conçus simplement pour saisir le matériau et le transporter vers l'avant dans la machine.

La zone de compression (ou de transition)

C'est là que la transformation commence. La profondeur du canal de la vis diminue progressivement, comprimant les granulés de plastique. Cette compression, combinée à la chaleur des réchauffeurs externes du fourreau et à l'énorme friction de cisaillement de la vis rotative, provoque la fusion et le compactage du plastique.

La zone de dosage

Dans la dernière section de la vis, la profondeur du canal est peu profonde et constante. Le but principal ici est d'homogénéiser le plastique fondu, en assurant une température constante et en éliminant toutes les particules solides restantes. Cette zone établit la pression finale et stable nécessaire pour pousser la masse fondue à travers la filière à un débit uniforme.

La filière et le refroidissement

Le plastique entièrement fondu et pressurisé sort de la vis et est forcé à travers la filière. La filière est un outil usiné avec précision qui confère la forme finale au matériau. Après avoir quitté la filière, le profilé continu est immédiatement refroidi, généralement dans un bain d'eau ou par des jets d'air, pour le solidifier et fixer sa forme.

Comprendre les compromis

Comme tout processus de fabrication, l'extrusion par vis a des capacités et des limites distinctes qui la rendent idéale pour certaines applications et inadaptée à d'autres.

Avantage clé : production à grand volume et à faible coût

Pour la création de produits à section constante, l'extrusion est l'une des méthodes les plus efficaces et les plus rentables disponibles. Sa nature continue la rend idéale pour produire des milliers de mètres de tuyaux, de tubes ou de joints d'étanchéité avec un minimum de main-d'œuvre.

Avantage clé : polyvalence des matériaux

Le processus fonctionne avec une vaste gamme de matériaux thermoplastiques, y compris le PVC, le polyéthylène (PE), le polypropylène (PP), l'ABS et le polystyrène. Cela permet une grande variété de caractéristiques de produits, des tuyaux rigides aux joints flexibles.

Limitation principale : section constante

La limitation fondamentale de l'extrusion est qu'elle ne peut produire que des pièces avec un profil uniforme sur toute leur longueur. Elle ne peut pas créer de pièces discrètes et complexes avec une géométrie variable, ce qui est le domaine de processus comme le moulage par injection.

Piège courant : mauvais contrôle du processus

La qualité d'un produit extrudé est très sensible aux variables du processus. Des profils de température inappropriés, une vitesse de vis incohérente ou des variations dans la matière première peuvent entraîner des défauts tels que des surfaces rugueuses ("fracture de la masse fondue"), des imprécisions dimensionnelles ou des vides internes.

Faire le bon choix pour votre objectif

Le choix du bon processus de fabrication dépend entièrement de votre objectif final. Utilisez ces directives pour déterminer si l'extrusion par vis correspond à vos besoins.

- Si votre objectif principal est de produire de grands volumes de produits linéaires : Pour des articles comme les tuyaux, les terrasses, l'isolation de fils ou les cadres de fenêtres, l'extrusion monovis est le choix le plus efficace et le plus économique.

- Si votre objectif principal est de créer des mélanges de matériaux personnalisés : Pour les applications nécessitant le mélange d'additifs, de charges ou de colorants dans un polymère de base, une extrudeuse bivis plus complexe est l'outil nécessaire.

- Si votre objectif principal est de créer des pièces complexes en trois dimensions : L'extrusion est le mauvais processus ; vous devriez envisager des méthodes de fabrication discrètes comme le moulage par injection ou l'impression 3D.

Comprendre les fondamentaux du processus d'extrusion le transforme d'une simple machine en un outil puissant pour la transformation des matériaux.

Tableau récapitulatif :

| Étape du processus | Fonction clé | Résultat |

|---|---|---|

| Zone d'alimentation | Saisit et transporte les granulés bruts dans le fourreau. | Admission du matériau et mouvement initial vers l'avant. |

| Zone de compression | Comprime et fait fondre le plastique par la chaleur et le cisaillement. | Transformation des granulés solides en une masse fondue. |

| Zone de dosage | Homogénéise et pressurise le plastique fondu. | Masse fondue cohérente et uniforme prête à être façonnée. |

| Filière et refroidissement | Façonne la masse fondue et solidifie le profilé. | Produit final avec une section constante. |

Prêt à optimiser votre profilage plastique ou votre compoundage de matériaux ? Le bon équipement est essentiel pour obtenir des résultats cohérents et de haute qualité. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire robustes et fiables, y compris des extrudeuses, pour répondre à vos besoins spécifiques en recherche et développement. Que vous travailliez avec des thermoplastiques standard ou que vous développiez de nouveaux mélanges personnalisés, nos experts peuvent vous aider à sélectionner la solution parfaite. Contactez notre équipe dès aujourd'hui pour discuter de la manière dont KINTEK peut soutenir les objectifs d'extrusion et de traitement des matériaux de votre laboratoire !

Guide Visuel

Produits associés

- Machine de granulation de plastique pour extrudeuse à double vis

- Machine d'essai de filtre FPV pour les propriétés de dispersion des polymères et des pigments

- Tamis de laboratoire et machines de tamisage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Moule de presse anti-fissuration pour usage en laboratoire

Les gens demandent aussi

- Quel est le coût de l'extrusion de film soufflé ? De 20 000 $ à des systèmes haut de gamme

- Qu'est-ce que le compoundage par vis jumelées ? Le guide ultime du mélange avancé de polymères

- Qu'est-ce qu'un mélangeur interne par lots ? Obtenez un mélange supérieur pour le caoutchouc et les plastiques

- Qu'est-ce que la technique du film soufflé ? Un guide de la production de films plastiques à haute résistance

- Qu'est-ce que la capacité d'injection d'une machine de moulage par injection ? Optimisez la taille de votre dose pour des pièces impeccables

- Qu'est-ce que la pyrolyse du caoutchouc ? Transformer les pneus usagés en pétrole, carbone et gaz

- Que fait une machine à cylindres ? Maîtriser le compoundage des polymères et du caoutchouc

- Quels sont les deux types courants de procédés de moulage par injection ? Thermoplastique vs. Thermodurcissable expliqués