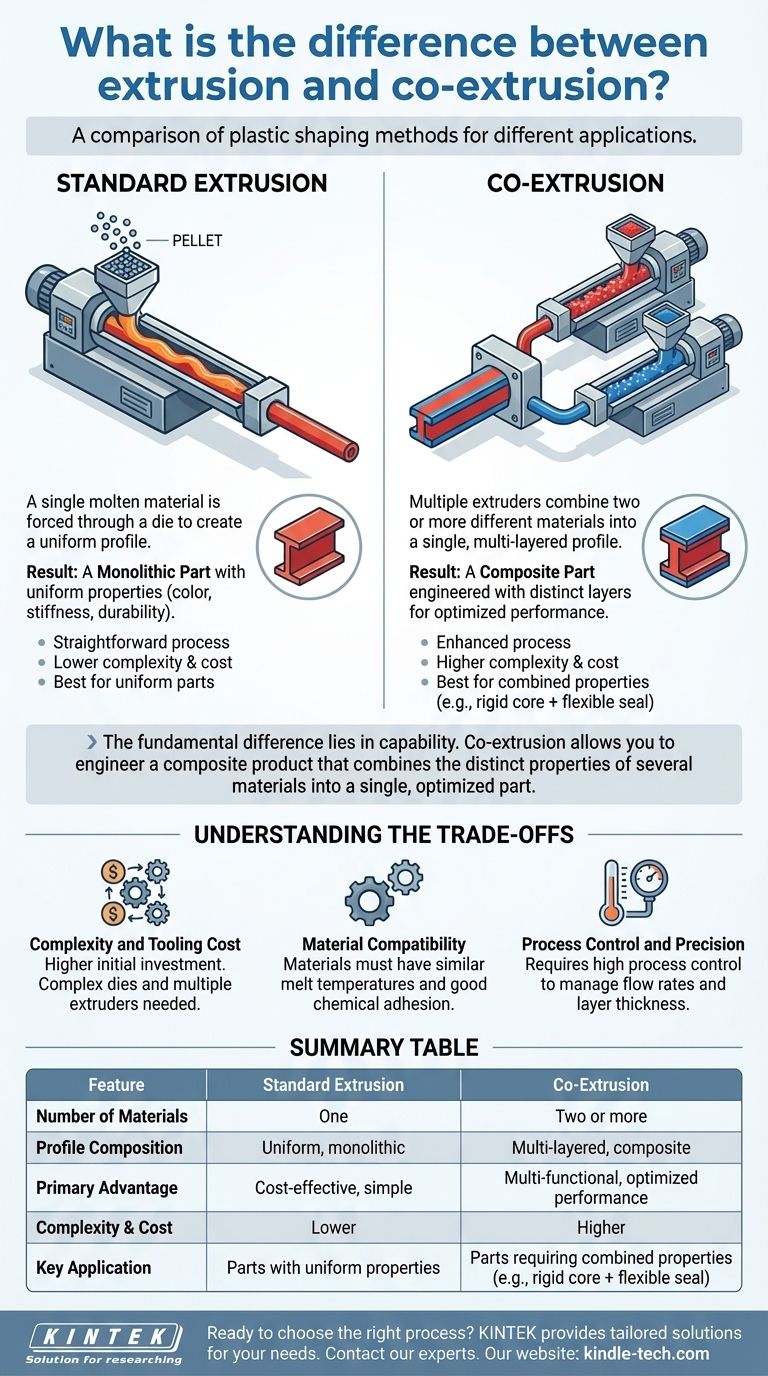

Bien que les deux soient des méthodes de façonnage du plastique, la différence essentielle réside dans la composition. L'extrusion standard force un seul matériau fondu à travers une filière pour créer un profil uniforme. En revanche, la co-extrusion utilise plusieurs extrudeuses pour combiner deux ou plusieurs matériaux différents en un seul profil multicouche avant qu'ils ne sortent de la filière.

La différence fondamentale réside dans la capacité. Alors que l'extrusion standard crée un produit uniforme à partir d'un seul matériau, la co-extrusion vous permet de concevoir un produit composite qui combine les propriétés distinctes de plusieurs matériaux — telles que la rigidité, la couleur et la résistance aux intempéries — en une seule pièce optimisée.

Les Fondamentaux : Comment fonctionne l'extrusion standard

L'extrusion standard est un processus simple et continu pour créer des pièces avec un profil en coupe fixe. C'est une technologie fondamentale dans la fabrication des plastiques.

Le Processus Clé : Du Granulé au Profil

Des granulés de plastique solides sont introduits depuis une trémie dans un long cylindre chauffé. À l'intérieur du cylindre, une vis rotative fait fondre le plastique par friction et chaleur, poussant simultanément le matériau fondu vers l'avant.

Ce processus est analogue à un hachoir à viande sophistiqué ou à une machine à pâtes. Le plastique fondu est forcé sous pression à travers une filière de forme précise, émergeant sous forme de profil continu qui est ensuite refroidi et coupé à la longueur.

Le Résultat : Une Pièce Monolithique

Le produit final de l'extrusion standard est monolithique, ce qui signifie qu'il est composé d'un seul matériau uniforme. Ses propriétés — telles que la couleur, la rigidité et la durabilité — sont constantes sur toute la pièce.

L'Évolution : Comment la co-extrusion étend les capacités

La co-extrusion n'est pas un processus différent mais une amélioration de l'extrusion standard. Elle exploite les mêmes principes fondamentaux mais multiplie les capacités en introduisant plus de matériaux.

Le Principe du Flux Multi-Matériaux

La co-extrusion utilise deux extrudeuses ou plus, chacune faisant fondre et pressurisant un matériau différent. Ces flux séparés de plastique fondu sont réunis dans une filière de co-extrusion spéciale.

La filière est conçue pour combiner ces flux juste avant leur sortie, formant un profil unique et cohésif où les matériaux sont liés ensemble mais restent des couches distinctes.

Applications Clés de la Combinaison de Matériaux

Cette capacité à combiner des matériaux offre des avantages significatifs en termes de performance et de coût.

Par exemple, un PVC rigide peut être utilisé pour le noyau structurel d'un produit tandis qu'une fine couche extérieure de PVC flexible offre une surface douce au toucher ou un joint intégré.

Une autre utilisation courante consiste à appliquer un "cap stock" mince, coûteux et résistant aux UV sur un noyau plus épais fabriqué à partir de matériaux moins chers ou recyclés. Cela offre une excellente résistance aux intempéries sans le coût de fabrication de la pièce entière à partir du matériau premium.

Comprendre les compromis

Bien que puissante, la co-extrusion introduit des complexités qui ne sont pas présentes dans l'extrusion standard. Choisir le bon processus nécessite de comprendre ces compromis.

Complexité et Coût de l'Outillage

La co-extrusion nécessite plusieurs extrudeuses et une filière significativement plus complexe, et donc plus chère. L'investissement initial et les coûts de mise en place sont plus élevés que pour une ligne d'extrusion mono-matériau.

La Compatibilité des Matériaux est Cruciale

Les matériaux combinés doivent être compatibles. Ils doivent avoir des températures de fusion similaires pour être traités correctement dans la filière, et ils doivent avoir une bonne adhérence chimique pour se lier solidement les uns aux autres. Une mauvaise liaison peut entraîner un délaminage et une défaillance du produit.

Contrôle du Processus et Précision

La gestion simultanée des débits et des températures de plusieurs matériaux exige un degré plus élevé de contrôle du processus et d'expertise de l'opérateur. Le maintien d'une épaisseur de couche et d'une adhérence constantes est un défi d'ingénierie critique.

Faire le bon choix pour votre objectif

La décision entre l'extrusion et la co-extrusion est entièrement dictée par les exigences fonctionnelles et les objectifs de coût de votre produit final.

- Si votre objectif principal est une pièce rentable avec des propriétés uniformes : L'extrusion standard est presque toujours le choix le plus correct et le plus économique.

- Si votre objectif principal est de créer une pièce avec plusieurs fonctions : La co-extrusion est essentielle pour combiner différentes propriétés matérielles, comme un cadre rigide avec une charnière ou un joint flexible.

- Si votre objectif principal est d'optimiser les coûts et la durabilité : La co-extrusion vous permet de placer des matériaux coûteux et performants uniquement là où ils sont nécessaires, comme sur une surface exposée, tout en utilisant un noyau moins cher.

En fin de compte, le choix dépend de la question de savoir si les exigences de votre produit peuvent être satisfaites par un seul matériau ou si elles exigent la synergie ingénieuse de plusieurs.

Tableau récapitulatif :

| Caractéristique | Extrusion Standard | Co-Extrusion |

|---|---|---|

| Nombre de Matériaux | Un | Deux ou plus |

| Composition du Profil | Uniforme, monolithique | Multicouche, composite |

| Avantage Principal | Rentable, simple | Multifonctionnel, performance optimisée |

| Complexité & Coût | Inférieur | Supérieur |

| Application Clé | Pièces aux propriétés uniformes | Pièces nécessitant des propriétés combinées (ex : noyau rigide + joint flexible) |

Prêt à choisir le bon processus pour votre profil plastique ?

Que vous ayez besoin d'une extrusion simple, mono-matériau ou d'une co-extrusion multicouche complexe, KINTEK possède l'expertise et l'équipement nécessaires pour concrétiser votre projet. Notre équipe est spécialisée dans la fourniture de solutions sur mesure pour les besoins de traitement des plastiques en laboratoire et industriels.

Contactez nos experts dès aujourd'hui pour discuter des propriétés de vos matériaux, de vos objectifs de performance et de vos cibles de coût. Laissez-nous vous aider à concevoir la pièce parfaite.

Guide Visuel

Produits associés

- Machine de granulation de plastique pour extrudeuse à double vis

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Tamis de laboratoire et machines de tamisage

- Moule de presse anti-fissuration pour usage en laboratoire

- Lyophilisateur de laboratoire de paillasse

Les gens demandent aussi

- Quelle est la fonction du laminoir mélangeur ? Obtenir des mélanges de caoutchouc et de polymères parfaitement homogènes

- Qu'est-ce que le processus de double extrusion ? Créer des composants multi-matériaux intégrés

- Quelle est la différence entre le couchage par extrusion et le laminage par extrusion ? Un guide pour l'amélioration des matériaux

- Quelle est la signification du film soufflé ? Un guide de l'orientation biaxiale et des films plastiques plus résistants

- Que signifie un laminoir à deux cylindres ? Un guide sur le traitement des matériaux de base

- Dans quel secteur utilise-t-on le moulage par injection ? Du médical à l'automobile, il est partout

- Que fait le calandrage pour le tissu ? Transformer l'apparence, le toucher et la performance du tissu

- Qu'est-ce que le processus d'extrusion par vis ? Un guide du profilage continu des plastiques