Le calandrage est un procédé de fabrication à grand volume qui transforme un polymère fondu en un film ou une feuille continu et de haute qualité. Dans cette méthode, le matériau chauffé et plastifié passe à travers une série de grands rouleaux rotatifs qui le pressent à l'épaisseur souhaitée et lui appliquent un fini de surface spécifique. Bien que principalement associé au polychlorure de vinyle (PVC), il convient également à d'autres thermoplastiques sélectionnés.

L'objectif principal du calandrage est d'obtenir un contrôle supérieur de l'épaisseur de la feuille et de la qualité de surface à des vitesses de production que d'autres méthodes ne peuvent égaler. C'est un processus choisi pour sa précision et son efficacité dans les applications à très grande échelle.

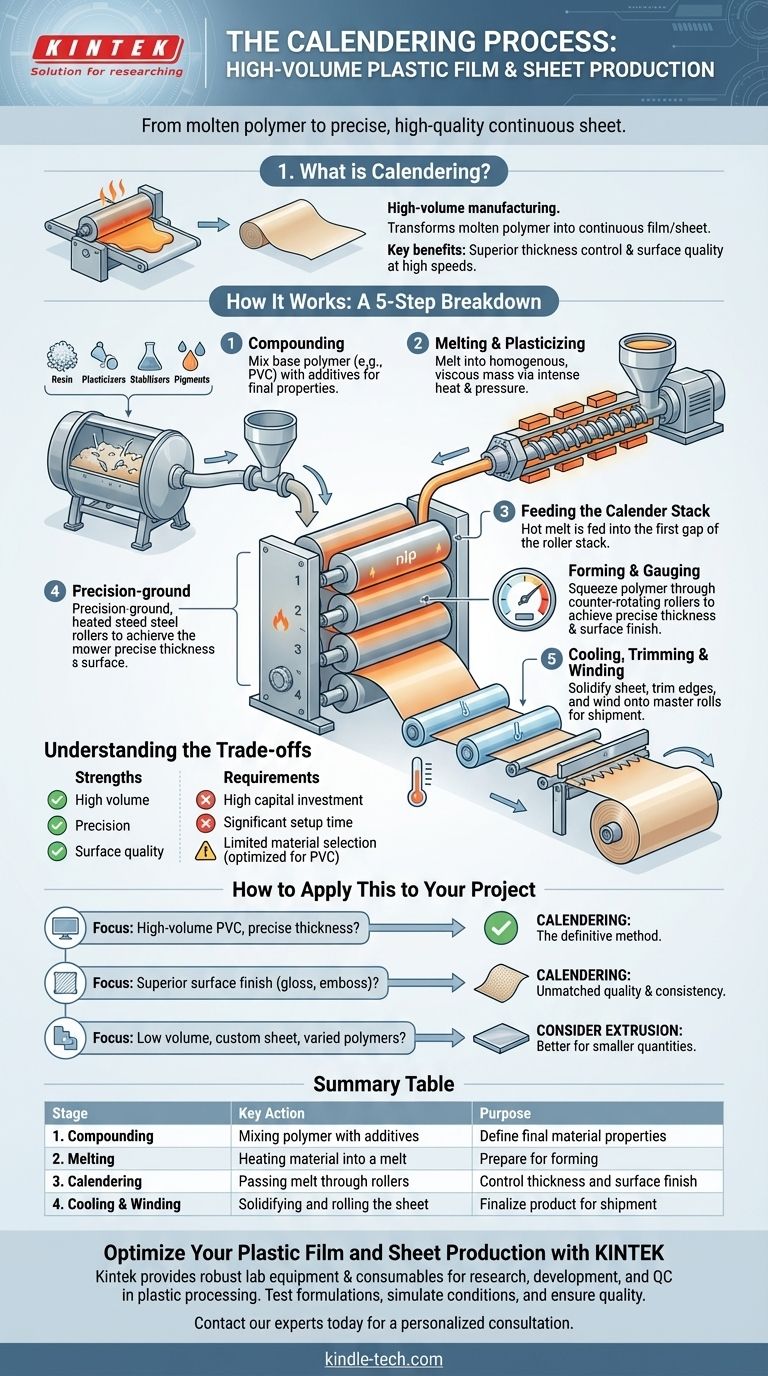

Comment fonctionne le processus de calandrage : une analyse étape par étape

La ligne de calandrage est un système intégré et complexe. Chaque étape est essentielle pour garantir la qualité et la cohérence du produit final.

Étape 1 : Mélange des matériaux

Avant la fusion, la résine polymère de base (par exemple, le PVC) est mélangée à sec avec une variété d'additifs. Ceux-ci peuvent inclure des plastifiants pour la flexibilité, des stabilisants pour la résistance à la chaleur, des pigments pour la couleur et des charges pour le volume ou des propriétés spécifiques. Cette étape de mélange initiale dicte les caractéristiques finales de la feuille.

Étape 2 : Fusion et plastification

Le matériau mélangé est introduit dans un mélangeur continu ou une extrudeuse. Ici, une chaleur et une pression intenses sont appliquées pour faire fondre le matériau en une masse homogène et visqueuse appelée « masse fondue ». Cela garantit que le matériau est à la bonne température et consistance pour le formage.

Étape 3 : Alimentation de la pile de calandrage

La masse fondue de polymère est ensuite introduite dans le « point de pincement » – l'espace entre les deux premiers rouleaux de la pile de calandre. La calandre elle-même se compose d'une série de (généralement quatre) grands rouleaux en acier lourds et rectifiés avec précision, qui sont chauffés en interne.

Étape 4 : Formage et jaugeage

Le matériau serpente à travers la pile de rouleaux contrarotatifs. Chaque point de pincement successif est progressivement plus petit, pressant le polymère et mesurant précisément son épaisseur jusqu'à la spécification finale. L'ensemble final de rouleaux détermine souvent la finition de surface, qui peut être brillante, mate ou gaufrée avec une texture.

Étape 5 : Refroidissement, rognage et enroulement

Immédiatement après être sorti du dernier rouleau de calandrage, la feuille chaude passe sur une série de rouleaux de refroidissement pour la solidifier et fixer ses dimensions. Les bords sont ensuite rognés pour l'uniformité, et la feuille continue est enroulée sur de grandes bobines mères pour l'expédition ou un traitement secondaire.

Comprendre les compromis

Le calandrage est un processus puissant, mais il n'est pas universellement applicable. Ses forces sont équilibrées par des exigences opérationnelles importantes.

Investissement initial en capital élevé

Une ligne de calandrage complète est un énorme équipement industriel représentant un investissement de plusieurs millions de dollars. Les rouleaux eux-mêmes sont extrêmement coûteux et nécessitent une ingénierie de haute précision.

Ne convient pas aux faibles volumes

Le processus implique un temps de configuration important pour chauffer les rouleaux, régler les jauges correctes et purger le système entre les changements de matériau. Cela le rend très inefficace et trop coûteux pour les petites séries de production ou le prototypage.

Sélection limitée de matériaux

Le processus est optimisé pour les matériaux ayant un comportement de fusion spécifique, comme le PVC. Bien que d'autres matériaux comme l'ABS ou certaines polyoléfines puissent être calandrés, le matériau doit être capable de résister aux forces de cisaillement élevées entre les rouleaux sans se dégrader.

Comment appliquer cela à votre projet

Le choix du bon procédé de fabrication est essentiel pour équilibrer le coût, la qualité et le volume.

- Si votre objectif principal est la production à grand volume de films ou de feuilles de PVC avec un contrôle précis de l'épaisseur : Le calandrage est la méthode définitive et la plus rentable pour cette application.

- Si votre objectif principal est d'obtenir une finition de surface supérieure (par exemple, un gaufrage brillant, semblable à du cuir) directement en cours de processus : Le calandrage offre une qualité et une cohérence inégalées pour créer des textures et des finitions intégrales.

- Si votre objectif principal est de produire quelques centaines de pieds de feuille personnalisée ou de travailler avec une grande variété de polymères : Vous devriez spécifier un processus plus flexible comme l'extrusion à filière plate, qui a des coûts de configuration inférieurs et est mieux adaptée aux petites quantités.

En comprenant où le calandrage excelle, vous pouvez prendre une décision éclairée qui aligne les exigences techniques de votre projet avec la technologie de fabrication la plus appropriée.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Mélange | Mélange du polymère avec des additifs | Définir les propriétés finales du matériau |

| 2. Fusion | Chauffage du matériau en une masse homogène | Préparation pour le formage |

| 3. Calandrage | Passage de la masse fondue à travers des rouleaux de précision | Contrôler l'épaisseur et la finition de surface |

| 4. Refroidissement et enroulement | Solidification et enroulement de la feuille | Finaliser le produit pour l'expédition |

Optimisez votre production de films et de feuilles plastiques avec KINTEK

Naviguer dans les complexités de la fabrication à grand volume nécessite l'équipement et l'expertise appropriés. Que vous augmentiez l'échelle d'une ligne de calandrage ou que vous exploriez des méthodes alternatives comme l'extrusion pour des lots plus petits, KINTEK est votre partenaire de confiance.

Nous nous spécialisons dans la fourniture d'équipements de laboratoire robustes et de consommables qui soutiennent la recherche, le développement et le contrôle qualité pour la transformation des plastiques. Nos solutions vous aident à tester les formulations de matériaux, à simuler les conditions de processus et à garantir que votre produit final répond aux normes de qualité et de cohérence les plus élevées.

Discutons de la manière dont nous pouvons soutenir le succès de votre projet. Contactez nos experts dès aujourd'hui pour une consultation personnalisée.

Guide Visuel

Produits associés

- Petite calandreuse de caoutchouc de laboratoire

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Machine d'extrusion de film soufflé de laboratoire à co-extrusion trois couches

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Machine de comprimé à poinçon unique et machine de comprimé rotative pour la production de masse pour TDP

Les gens demandent aussi

- Pourquoi une pression spécifique est-elle appliquée pendant la phase de refroidissement du traitement de l'UHMWPE ? Assurer la planéité et l'intégrité structurelle

- Qu'est-ce que la capacité d'injection d'une machine de moulage par injection ? Optimisez la taille de votre dose pour des pièces impeccables

- Quelle est la structure interne d'un mélangeur ? Un guide des composants clés et de leur fonctionnement

- Combien de types de mélangeurs existe-t-il ? Trouvez le bon mécanisme de mélange pour votre matériau

- Qu'est-ce qu'une calandreuse ? Transformer les surfaces des matériaux avec précision

- Quelle est la méthode de vulcanisation la plus couramment utilisée ? Découvrez la puissance de la vulcanisation au soufre

- Quel est le coût de l'extrusion de film soufflé ? De 20 000 $ à des systèmes haut de gamme

- Quel est l'usage du mélangeur interne ? Améliorer l'efficacité et la qualité du mélange des polymères