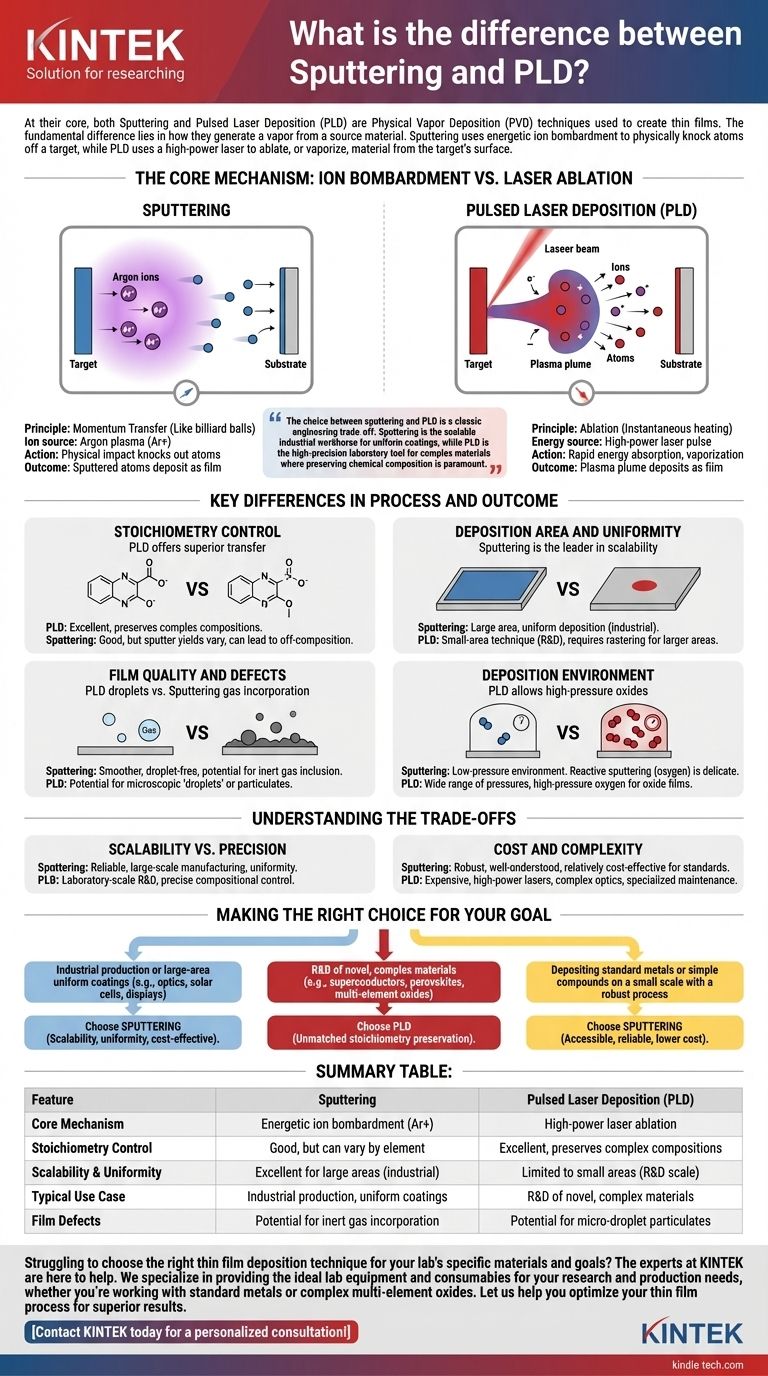

À la base, la pulvérisation cathodique et le dépôt par laser pulsé (PLD) sont tous deux des techniques de dépôt physique en phase vapeur (PVD) utilisées pour créer des couches minces. La différence fondamentale réside dans la manière dont ils génèrent une vapeur à partir d'un matériau source. La pulvérisation cathodique utilise un bombardement ionique énergétique pour arracher physiquement des atomes d'une cible, tandis que le PLD utilise un laser de haute puissance pour ablater, ou vaporiser, le matériau de la surface de la cible.

Le choix entre la pulvérisation cathodique et le PLD est un compromis d'ingénierie classique. La pulvérisation cathodique est le cheval de bataille industriel évolutif pour les revêtements uniformes, tandis que le PLD est l'outil de laboratoire de haute précision pour les matériaux complexes où la préservation de la composition chimique est primordiale.

Le mécanisme central : bombardement ionique vs ablation laser

Les deux méthodes existent pour résoudre le même problème : déplacer des atomes d'un matériau source solide (la "cible") vers un composant (le "substrat") sous vide. La source d'énergie utilisée pour y parvenir définit leurs capacités.

Comment fonctionne la pulvérisation cathodique

La pulvérisation cathodique fonctionne sur le principe du transfert de quantité de mouvement, un peu comme une bille de billard qui brise un rack de boules.

Premièrement, une chambre à vide est remplie d'une petite quantité de gaz inerte, généralement de l'Argon. Un champ électrique est appliqué, qui arrache les électrons des atomes d'Argon, créant un plasma lumineux d'ions Argon chargés positivement (Ar+).

Ces ions sont accélérés vers le matériau cible chargé négativement. Lors de l'impact, ils arrachent physiquement, ou "pulvérisent", des atomes de la cible. Ces atomes pulvérisés traversent ensuite le vide et se déposent sur le substrat sous forme de couche mince.

Comment fonctionne le dépôt par laser pulsé (PLD)

Le PLD utilise l'énergie lumineuse focalisée au lieu de l'impact physique.

Une impulsion très courte et de haute énergie provenant d'un laser (souvent un laser excimère ou Nd:YAG) est focalisée sur la cible à l'intérieur de la chambre à vide. Cette énergie intense est absorbée par un minuscule point à la surface du matériau en quelques nanosecondes.

Cette absorption rapide d'énergie provoque le chauffage, la fusion et la vaporisation instantanés du matériau, un processus appelé ablation. Cette éjection violente crée un panache de plasma contenant des ions, des électrons et des atomes neutres qui s'étend rapidement loin de la cible et recouvre le substrat.

Différences clés dans le processus et le résultat

La différence de source d'énergie entraîne des variations significatives dans la qualité du film, l'évolutivité et les types de matériaux pour lesquels chaque méthode est la mieux adaptée.

Contrôle de la stœchiométrie

Le PLD offre un transfert stœchiométrique supérieur. Cela signifie que la composition chimique du film déposé est extrêmement proche de la composition du matériau cible. La nature explosive de l'ablation a tendance à emporter tous les éléments ensemble, ce qui est essentiel pour les matériaux complexes multi-éléments comme les supraconducteurs à haute température ou les oxydes ferroélectriques.

La pulvérisation cathodique peut parfois rencontrer des difficultés à cet égard. Différents éléments dans une cible composée peuvent avoir des "rendements de pulvérisation" différents, ce qui signifie qu'un élément est arraché plus facilement qu'un autre. Cela peut conduire à un film dont la composition est légèrement différente de celle de la cible.

Zone de dépôt et uniformité

La pulvérisation cathodique est le leader incontesté en matière d'évolutivité. Les cibles de pulvérisation cathodique peuvent être très grandes (par exemple, de grands rectangles ou des cylindres rotatifs), permettant un dépôt uniforme sur de vastes zones. Cela en fait le choix dominant pour les applications industrielles telles que le revêtement de verre architectural, de semi-conducteurs et d'écrans.

Le PLD, en revanche, est généralement une technique de petite surface. Le panache de plasma est directionnel et se dépose sur une zone relativement petite, généralement de quelques centimètres carrés seulement. L'obtention d'une uniformité sur de plus grandes surfaces nécessite une rotation complexe du substrat et un balayage du spot laser, ce qui le rend mal adapté à la production de masse.

Qualité du film et défauts

Un défi courant en PLD est l'éjection de gouttelettes microscopiques ou de particules de la cible en même temps que la vapeur atomique souhaitée. Ces "gouttelettes" peuvent s'incruster dans le film en croissance, créant des défauts. Les systèmes PLD modernes ont des stratégies pour atténuer cela, mais cela reste une caractéristique connue.

La pulvérisation cathodique est généralement un processus beaucoup plus propre à cet égard, produisant des films plus lisses et sans gouttelettes. Cependant, elle peut avoir son propre problème : l'incorporation du gaz de pulvérisation (par exemple, l'Argon) dans le film, ce qui peut affecter ses propriétés.

Environnement de dépôt

Le PLD peut fonctionner dans une gamme étonnamment large de pressions de gaz de fond. C'est un avantage majeur pour le dépôt de films d'oxyde, car il peut être réalisé dans un environnement d'oxygène à pression relativement élevée pour garantir que le film est correctement oxydé.

La pulvérisation cathodique nécessite un environnement à basse pression pour maintenir le plasma et permettre aux atomes pulvérisés de se déplacer librement. L'introduction de gaz réactifs comme l'oxygène est courante (un processus appelé pulvérisation réactive), mais c'est un équilibre plus délicat qu'avec le PLD.

Comprendre les compromis

Aucune technique n'est universellement "meilleure" ; ce sont des outils conçus pour différentes tâches, et le choix implique des compromis clairs.

Évolutivité vs Précision

C'est le dilemme central. La pulvérisation cathodique est conçue pour une fabrication fiable et à grande échelle où l'uniformité est essentielle. Le PLD est conçu pour la recherche et le développement à l'échelle du laboratoire où le contrôle précis de la composition de nouveaux matériaux est l'objectif principal.

Coût et complexité

Les systèmes de pulvérisation cathodique sont les chevaux de bataille de l'industrie. Ils sont robustes, bien compris et relativement rentables pour les applications standard.

Les systèmes PLD impliquent des lasers coûteux et de haute puissance et des configurations optiques complexes qui nécessitent une maintenance spécialisée. Ce coût et cette complexité plus élevés sont justifiés pour la recherche de pointe sur les matériaux, mais sont prohibitifs pour la plupart des productions à grande échelle.

Faire le bon choix pour votre objectif

Pour sélectionner la bonne méthode, vous devez d'abord définir votre objectif principal.

- Si votre objectif principal est la production industrielle ou les revêtements uniformes sur de grandes surfaces (par exemple, optique, cellules solaires, écrans) : La pulvérisation cathodique est le choix par défaut pour son évolutivité éprouvée, son uniformité et sa rentabilité.

- Si votre objectif principal est la R&D de matériaux nouveaux et complexes (par exemple, supraconducteurs, pérovskites, oxydes multi-éléments) : Le PLD est l'outil supérieur en raison de sa capacité inégalée à préserver la stœchiométrie de la cible.

- Si votre objectif principal est de déposer des métaux standard ou des composés simples à petite échelle avec un processus robuste : La pulvérisation cathodique est souvent l'option la plus accessible, fiable et moins coûteuse.

En fin de compte, choisir entre ces techniques consiste à faire correspondre les forces uniques du processus de dépôt aux exigences spécifiques de votre matériau et de votre application.

Tableau récapitulatif :

| Caractéristique | Pulvérisation cathodique | Dépôt par laser pulsé (PLD) |

|---|---|---|

| Mécanisme principal | Bombardement ionique énergétique (Ar+) | Ablation laser de haute puissance |

| Contrôle de la stœchiométrie | Bon, mais peut varier selon l'élément | Excellent, préserve les compositions complexes |

| Évolutivité et uniformité | Excellent pour les grandes surfaces (industriel) | Limité aux petites surfaces (échelle R&D) |

| Cas d'utilisation typique | Production industrielle, revêtements uniformes | R&D de matériaux nouveaux et complexes |

| Défauts du film | Potentiel d'incorporation de gaz inerte | Potentiel de particules micro-gouttelettes |

Vous avez du mal à choisir la bonne technique de dépôt de couches minces pour les matériaux et les objectifs spécifiques de votre laboratoire ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables idéaux pour vos besoins de recherche et de production, que vous travailliez avec des métaux standard ou des oxydes multi-éléments complexes. Laissez-nous vous aider à optimiser votre processus de couches minces pour des résultats supérieurs.

Contactez KINTEL dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de graphitation continue sous vide de graphite

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications