La méthode d'évaporation est un processus où un matériau source est chauffé sous vide jusqu'à ce qu'il se transforme en vapeur. Cette vapeur voyage ensuite et se condense sur une surface plus froide, appelée substrat, pour former un film très mince et de haute pureté. Cette technique est un type fondamental de dépôt physique en phase vapeur (PVD).

À la base, la méthode d'évaporation est une manière raffinée de construire des matériaux atome par atome. Elle utilise la chaleur pour « faire bouillir » un solide en gaz dans un vide, permettant à ce gaz de se solidifier à nouveau sous forme de revêtement ultra-mince et de haute pureté sur un objet cible.

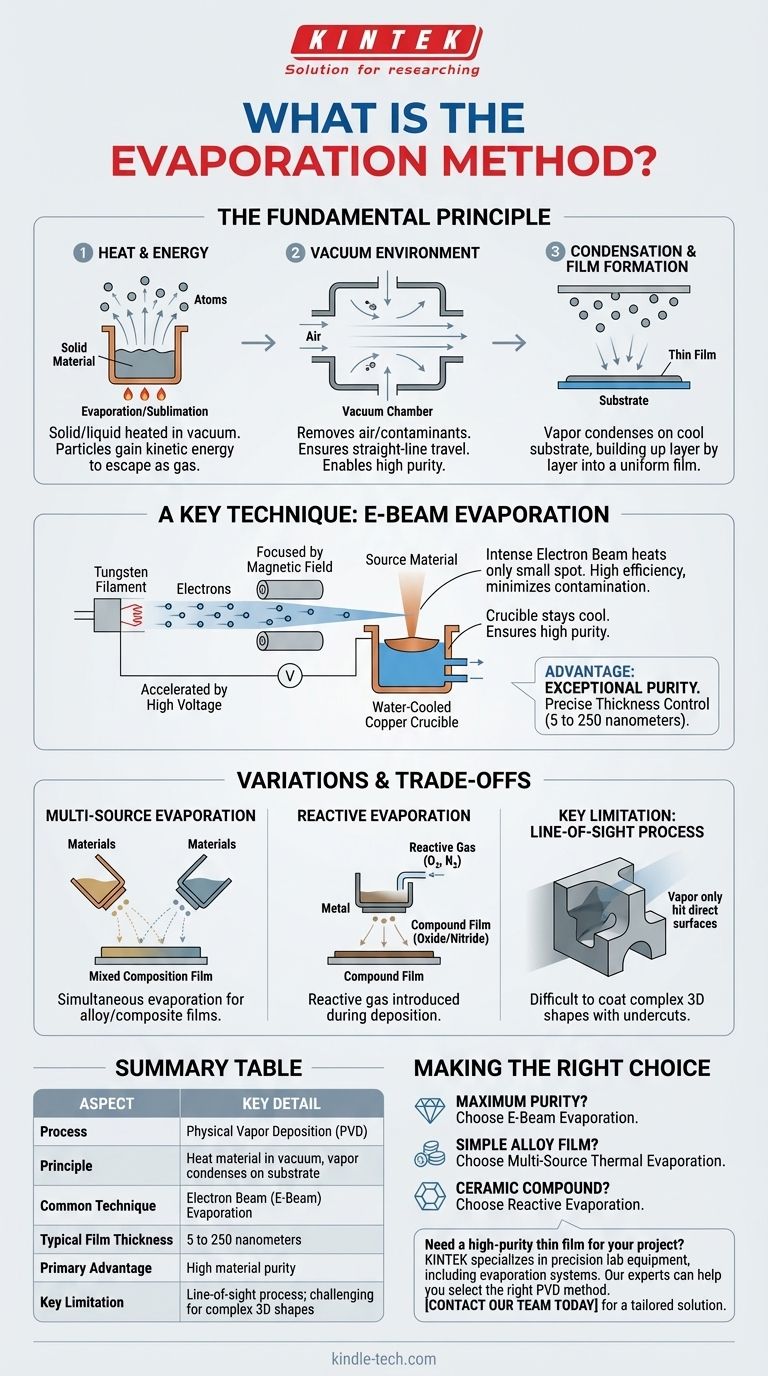

Le principe fondamental : du solide à la vapeur au film

L'ensemble du processus repose sur une transition de phase contrôlée de la matière. En comprenant chaque étape, l'objectif de la méthode devient clair.

Le rôle de la chaleur et de l'énergie

Les atomes et les molécules dans un solide ou un liquide sont maintenus ensemble par des forces de liaison. L'application d'une chaleur suffisante confère à ces particules suffisamment d'énergie cinétique pour vaincre ces forces, leur permettant de s'échapper dans la phase gazeuse. C'est l'acte d'évaporation ou, si à partir d'un solide, de sublimation.

La nécessité d'un vide

Ce processus est réalisé dans une chambre à vide poussé pour deux raisons essentielles. Premièrement, il élimine l'air et les autres molécules gazeuses avec lesquelles le matériau vaporisé pourrait entrer en collision. Cela garantit que la vapeur voyage en ligne relativement droite jusqu'au substrat, un principe clé du PVD.

Deuxièmement, le vide élimine les atomes et les molécules indésirables qui pourraient contaminer le film final, ce qui est essentiel pour obtenir une haute pureté.

Condensation et formation du film

Lorsque les particules de vapeur chaude atteignent le substrat plus froid, elles perdent rapidement leur énergie. Cela les amène à se condenser à nouveau à l'état solide, adhérant à la surface et s'accumulant couche par couche pour former un film mince et uniforme.

Une technique clé : l'évaporation par faisceau d'électrons (E-beam)

Bien que des éléments chauffants simples puissent être utilisés, l'évaporation par faisceau d'électrons est une technique plus avancée et largement utilisée qui offre un contrôle et une pureté supérieurs.

Comment fonctionne l'évaporation par faisceau d'électrons

Un faisceau intense et focalisé d'électrons est utilisé comme source de chaleur. Un courant passe à travers un filament de tungstène, qui émet des électrons. Ces électrons sont ensuite accélérés par une haute tension et focalisés par un champ magnétique en un faisceau étroit.

Ce faisceau de haute énergie est dirigé sur le matériau source, qui est maintenu dans un creuset en cuivre refroidi à l'eau. Le transfert d'énergie immense des électrons provoque la fusion et l'évaporation du matériau avec une grande efficacité.

Avantages de la méthode par faisceau d'électrons

L'avantage principal de l'évaporation par faisceau d'électrons est la pureté. Parce que le faisceau d'électrons ne chauffe qu'un petit point sur le matériau source, le creuset lui-même reste froid. Cela empêche le matériau du creuset de contaminer le flux de vapeur.

Le résultat est un film mince exceptionnellement pur, avec une épaisseur qui peut être contrôlée avec précision, typiquement entre 5 et 250 nanomètres.

Comprendre les variations et les compromis

Le principe d'évaporation de base peut être adapté pour des applications plus complexes, mais il est important de reconnaître ses limites inhérentes.

Évaporation multi-sources

Pour créer des films d'alliage ou composites, plusieurs sources d'évaporation peuvent être utilisées simultanément. En contrôlant indépendamment le taux de chauffage et d'évaporation de deux matériaux différents ou plus, un film avec une composition mixte spécifique peut être déposé sur un seul substrat.

Évaporation réactive

Pour créer des films non métalliques comme des oxydes ou des nitrures, un gaz réactif (tel que l'oxygène ou l'azote) est introduit intentionnellement dans la chambre à vide pendant le dépôt. Les atomes métalliques évaporés réagissent avec le gaz au fur et à mesure de leur dépôt sur le substrat, formant le composé souhaité.

Limites inhérentes

Le compromis le plus important des méthodes d'évaporation est qu'il s'agit de processus à « ligne de visée ». La vapeur voyage en ligne droite de la source au substrat. Cela rend très difficile le revêtement uniforme de formes tridimensionnelles complexes avec des contre-dépouilles ou des surfaces cachées.

Faire le bon choix pour votre objectif

Le choix de la bonne stratégie d'évaporation dépend entièrement des propriétés souhaitées du film final.

- Si votre objectif principal est une pureté maximale du matériau : L'évaporation par faisceau d'électrons est le choix supérieur, car son chauffage localisé minimise la contamination provenant du conteneur.

- Si votre objectif principal est de créer un film d'alliage simple : L'évaporation thermique multi-sources offre un contrôle direct sur la composition finale du film.

- Si votre objectif principal est de déposer un composé céramique tel qu'un oxyde : L'évaporation réactive est l'approche nécessaire pour former la structure chimique correcte pendant le dépôt.

En fin de compte, la méthode d'évaporation fournit un outil puissant et précis pour concevoir des surfaces avec des propriétés optiques, électroniques ou mécaniques spécifiques.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Processus | Dépôt physique en phase vapeur (PVD) |

| Principe | Chauffer un matériau sous vide pour former une vapeur qui se condense sur un substrat |

| Technique courante | Évaporation par faisceau d'électrons (E-Beam) |

| Épaisseur typique du film | 5 à 250 nanomètres |

| Avantage principal | Haute pureté du matériau |

| Limitation clé | Processus en ligne de visée ; difficile pour les formes 3D complexes |

Besoin d'un film mince de haute pureté pour votre projet ? KINTEK est spécialisée dans les équipements de laboratoire de précision, y compris les systèmes d'évaporation pour la recherche sur les matériaux avancés. Nos experts peuvent vous aider à choisir la bonne méthode PVD pour obtenir les propriétés optiques, électroniques ou mécaniques spécifiques dont vous avez besoin. Contactez notre équipe dès aujourd'hui pour discuter de votre application et obtenir une solution sur mesure !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température