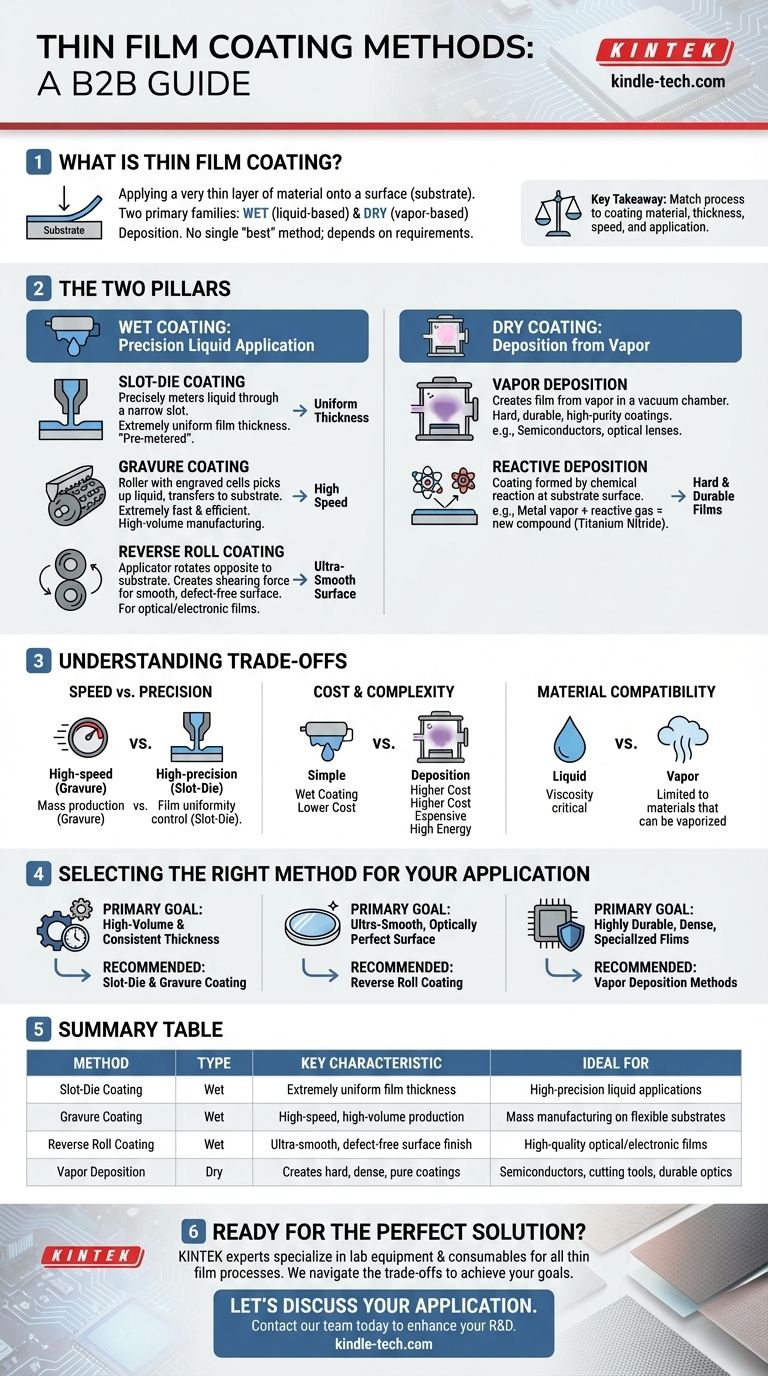

La méthode de revêtement en couches minces n'est pas une technique unique, mais une catégorie de procédés utilisés pour appliquer une très fine couche de matériau sur une surface, ou "substrat". Ces méthodes sont largement divisées en deux familles : le "revêtement humide" à base de liquide et le "revêtement sec" ou dépôt à base de vapeur. Les méthodes de revêtement humide commerciales les plus courantes comprennent la fente de coulée, l'héliogravure et le revêtement par rouleau inverse, tandis que le dépôt en phase vapeur implique des procédés qui construisent le film atome par atome.

Le point essentiel à retenir est qu'il n'existe pas de méthode "meilleure" unique. Le choix dépend entièrement de l'adéquation du procédé aux exigences spécifiques du matériau de revêtement, de l'épaisseur de film souhaitée, de la vitesse de production et de l'application finale du produit.

Les deux piliers du revêtement en couches minces

Pour comprendre l'application des couches minces, il est essentiel de différencier les deux approches principales : l'application d'un liquide qui sèche ensuite, ou le dépôt d'un matériau solide à partir d'une vapeur.

Méthodes de revêtement humide : application liquide de précision

Le revêtement humide implique l'application d'une solution liquide sur un substrat, puis son séchage pour laisser un film solide. Ceci est courant pour les polymères, les adhésifs et les couches optiques sur des matériaux flexibles comme les films plastiques ou le papier.

Revêtement par fente de coulée

Un applicateur à fente de coulée dose et applique précisément le liquide à travers une fente étroite et usinée directement sur le substrat en mouvement.

Cette méthode est très appréciée pour sa capacité à produire des épaisseurs de film extrêmement uniformes sur toute la largeur du substrat. C'est une technique "pré-dosée", ce qui signifie que la quantité de revêtement est déterminée avant son application.

Revêtement par héliogravure

Le revêtement par héliogravure utilise un rouleau gravé d'un motif de très petites cellules. Ce rouleau capte le liquide de revêtement, une racle enlève l'excédent, et le rouleau transfère ensuite le liquide de ses cellules sur le substrat.

C'est une méthode extrêmement rapide et efficace, ce qui la rend idéale pour la fabrication à grand volume. Le volume de liquide transféré est contrôlé par la taille et la densité des cellules sur le rouleau.

Revêtement par rouleau inverse

Cette technique utilise une série de rouleaux pour doser et appliquer une couche de revêtement très uniforme. De manière cruciale, le rouleau applicateur tourne dans la direction opposée à celle du substrat en mouvement.

Cette action "inverse" crée une force de cisaillement qui lisse le liquide, ce qui donne une finition de surface exceptionnellement lisse et sans défaut. Elle est souvent utilisée pour les films optiques ou électroniques de haute qualité où la qualité de surface est primordiale.

Méthodes de revêtement à sec : dépôt à partir de vapeur

Le revêtement à sec, ou dépôt, implique la création d'un film à partir d'un matériau en phase vapeur dans une chambre à vide. Ceci est standard pour créer des revêtements durs, durables ou très purs, comme ceux sur les plaquettes de semi-conducteurs, les outils de coupe et les lentilles optiques.

Dépôt réactif

Le dépôt réactif est un processus où le revêtement est formé par une réaction chimique à la surface du substrat.

Par exemple, un matériau source métallique (comme le titane) est vaporisé en présence d'un gaz réactif (comme l'azote). Le métal et le gaz réagissent pour former un nouveau composé (nitrure de titane) directement sur le produit, créant un film très dur et durable. Il s'agit souvent d'une sous-catégorie du dépôt physique ou chimique en phase vapeur.

Comprendre les compromis

Le choix d'une méthode de revêtement implique d'équilibrer des priorités concurrentes. Une décision experte nécessite de comprendre les compromis inhérents à chaque technique.

Vitesse vs. Précision

Les méthodes à grande vitesse comme le revêtement par héliogravure sont excellentes pour la production de masse, mais peuvent offrir moins de contrôle sur l'uniformité du film par rapport à la méthode plus lente et plus précise de la fente de coulée.

Coût et complexité

Les systèmes de revêtement humide sont généralement moins complexes et ont un coût d'investissement inférieur à celui des systèmes de dépôt en phase vapeur. Le dépôt nécessite des chambres à vide coûteuses, des matériaux sources de haute pureté et un apport énergétique important, mais il peut créer des films impossibles à réaliser avec le revêtement humide.

Compatibilité des matériaux

Les propriétés du liquide de revêtement, en particulier sa viscosité (épaisseur), sont essentielles. Un liquide à faible viscosité qui fonctionne bien pour le revêtement par héliogravure pourrait être inadapté à un système de fente de coulée. De même, le dépôt est limité aux matériaux qui peuvent être vaporisés ou "pulvérisés".

Sélectionner la bonne méthode pour votre application

Votre choix final est dicté par l'objectif final. Une compréhension claire de votre objectif principal vous guidera vers le bon processus.

- Si votre objectif principal est la production à grand volume avec une épaisseur constante : Le revêtement par fente de coulée et l'héliogravure sont souvent les choix les plus efficaces pour les applications liquides.

- Si votre objectif principal est d'obtenir une surface ultra-lisse et optiquement parfaite : Le revêtement par rouleau inverse offre un contrôle exceptionnel sur la qualité de surface.

- Si votre objectif principal est de créer des films électroniques très durables, denses ou spécialisés : Les méthodes de dépôt en phase vapeur sont la norme industrielle en matière de performance et de pureté.

Comprendre ces différences fondamentales vous permet de sélectionner un processus de revêtement qui correspond parfaitement à vos objectifs techniques et commerciaux.

Tableau récapitulatif :

| Méthode | Type | Caractéristique clé | Idéal pour |

|---|---|---|---|

| Revêtement par fente de coulée | Humide | Épaisseur de film extrêmement uniforme | Applications liquides de haute précision |

| Revêtement par héliogravure | Humide | Production à grande vitesse et à grand volume | Fabrication de masse sur substrats flexibles |

| Revêtement par rouleau inverse | Humide | Finition de surface ultra-lisse et sans défaut | Films optiques/électroniques de haute qualité |

| Dépôt en phase vapeur | Sec | Crée des revêtements durs, denses et purs | Semi-conducteurs, outils de coupe, optiques durables |

Prêt à trouver la solution de revêtement en couches minces parfaite pour votre laboratoire ?

Choisir la bonne méthode est essentiel pour le succès de votre projet. Les experts de KINTEK sont spécialisés dans les équipements et consommables de laboratoire pour tous les processus de revêtement en couches minces. Nous pouvons vous aider à naviguer entre les compromis de vitesse, de précision et de compatibilité des matériaux pour atteindre vos objectifs techniques et commerciaux.

Discutons de votre application. Contactez notre équipe dès aujourd'hui pour obtenir des conseils personnalisés et découvrir comment nos solutions peuvent améliorer votre recherche et développement.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Four de Frittage de Porcelaine Dentaire sous Vide

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Quelle est la température d'une étuve de laboratoire ? Un guide pour choisir le bon type pour votre application

- Comment une centrifugeuse de laboratoire de paillasse est-elle utilisée dans la désorption et la régénération de billes adsorbantes composites ?

- Combien coûte l'XRF par échantillon ? Budgétiser la précision de l'analyse des matériaux

- Qu'est-ce que le dépôt par pulvérisation cathodique d'or ? Un guide pour le dépôt de couches minces de haute précision

- Quelle est l'application du traitement thermique ? Libérez le plein potentiel de votre matériau

- Le traitement thermique est-il utilisé pour modifier les propriétés des alliages métalliques ? Maîtrisez la microstructure pour des performances supérieures

- Quel est le processus de dépôt physique en phase vapeur par faisceau d'électrons ? Obtenir des revêtements de haute pureté et à point de fusion élevé

- Qu'est-ce que le dépôt par pulvérisation cathodique en microscopie électronique ? Préparation essentielle pour une imagerie MEB claire