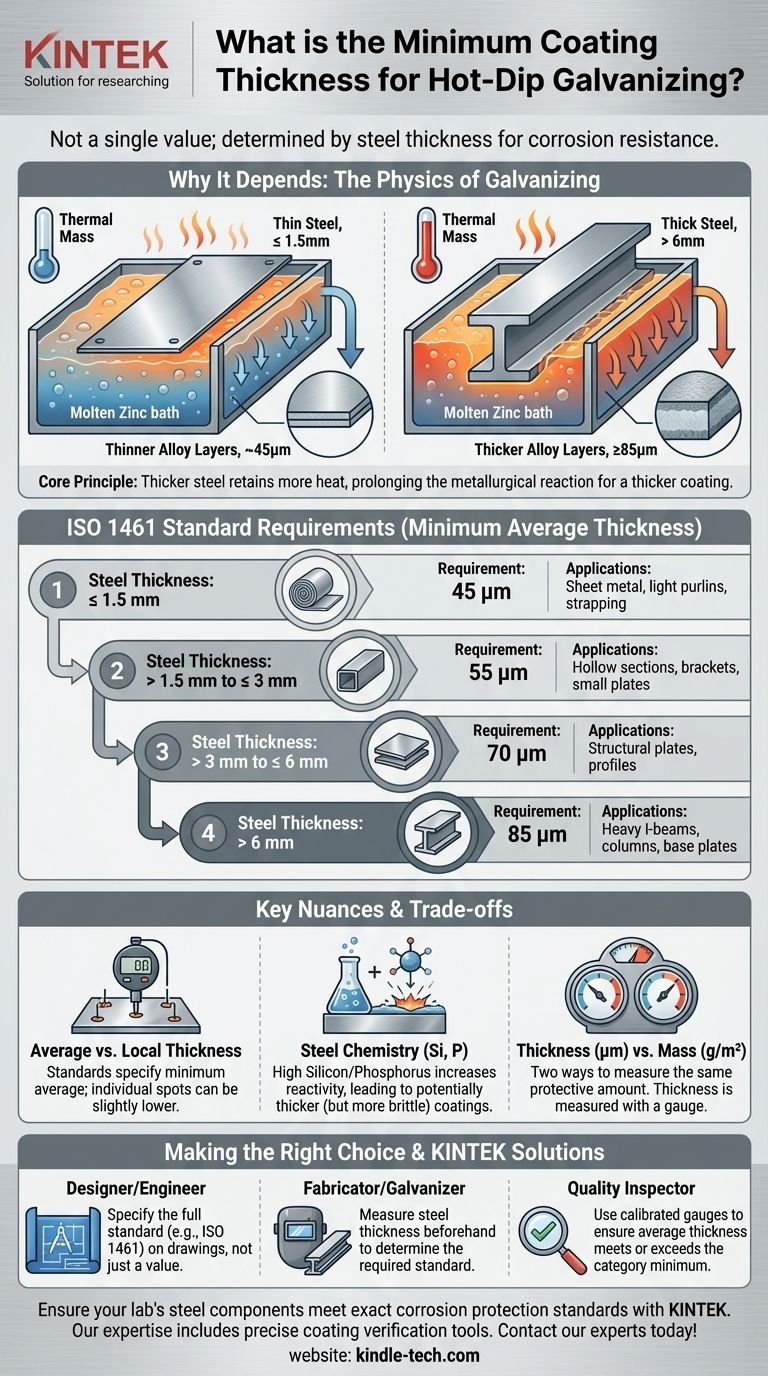

L'épaisseur minimale requise du revêtement n'est pas une valeur unique ; elle est déterminée directement par l'épaisseur de la pièce en acier à protéger. Les normes de l'industrie exigent un revêtement protecteur plus épais pour les sections d'acier plus lourdes afin d'assurer une résistance adéquate à la corrosion. Par exemple, une tôle d'acier mince de moins de 1,5 mm d'épaisseur nécessite un revêtement moyen minimum de 45 micromètres (μm), tandis qu'une poutre structurelle épaisse de plus de 6 mm nécessite au moins 85 μm.

Le principe fondamental est que l'acier plus épais retient plus de chaleur pendant le processus de galvanisation à chaud. Cette chaleur accrue permet à la réaction métallurgique entre l'acier et le zinc de se dérouler plus longtemps, formant naturellement un revêtement protecteur plus épais et plus robuste.

Pourquoi l'épaisseur du revêtement dépend-elle de l'épaisseur de l'acier ?

Pour garantir la longévité et la conformité, il est essentiel de comprendre la physique derrière la spécification. La relation entre l'épaisseur de l'acier et celle du revêtement n'est pas arbitraire ; elle est le résultat direct du processus de galvanisation à chaud lui-même.

Le rôle de la masse thermique

Lors de la galvanisation à chaud, un article en acier est immergé dans un bain de zinc en fusion. La masse thermique de l'acier (sa capacité à stocker la chaleur) est le facteur le plus critique influençant l'épaisseur finale du revêtement.

Rétention de chaleur et temps de réaction

Une section d'acier épaisse et lourde possède une masse thermique beaucoup plus élevée qu'une section mince et légère. Il faut plus de temps pour qu'elle atteigne la température du bain de zinc et, surtout, elle refroidit beaucoup plus lentement une fois retirée.

Cette période de refroidissement prolongée laisse plus de temps pour que la réaction de diffusion entre le zinc en fusion et le fer dans l'acier se produise, accumulant des couches d'alliage intermétallique plus épaisses.

Formation de couches d'alliage protectrices

Le revêtement galvanisé n'est pas simplement une couche de zinc posée sur l'acier. Il s'agit d'une série de couches d'alliage zinc-fer qui sont liées métallurgiquement au substrat en acier, avec une couche externe finale de zinc pur. L'épaisseur de ces couches d'alliage résistantes à l'abrasion est ce qui fournit la majorité de la protection à long terme.

Comprendre la spécification standard

Les exigences que vous voyez sont basées sur des normes internationales telles que ISO 1461 ou des équivalents régionaux comme ASTM A123. Ces normes classent l'épaisseur minimale du revêtement en fonction de l'épaisseur de l'acier galvanisé.

Pour l'acier ≤ 1,5 mm d'épaisseur

L'épaisseur moyenne minimale requise est de 45 μm. Ceci s'applique aux matériaux de faible calibre tels que les tôles, les pannes légères ou les feuillards en acier.

Pour l'acier > 1,5 mm à ≤ 3 mm d'épaisseur

L'exigence passe à 55 μm. C'est une catégorie courante pour les composants tels que les sections structurelles creuses (HSS), les supports et les petites plaques.

Pour l'acier > 3 mm à ≤ 6 mm d'épaisseur

L'épaisseur moyenne minimale est de 70 μm. Cela couvre une large gamme de plaques et de profilés d'acier structurel courants utilisés dans la construction et la fabrication.

Pour l'acier > 6 mm d'épaisseur

L'exigence est de 85 μm. Ceci s'applique à l'acier structurel lourd, tel que les grandes poutres en I, les colonnes et les plaques de base épaisses, qui nécessitent la protection contre la corrosion la plus robuste en raison de leur application et de leur longue durée de vie prévue.

Comprendre les compromis et les nuances

Connaître simplement les chiffres du tableau n'est pas suffisant. Un véritable expert doit comprendre les distinctions critiques qui affectent l'application et l'inspection dans le monde réel.

Épaisseur moyenne par rapport à l'épaisseur locale

Les normes spécifient une épaisseur moyenne minimale, calculée à partir d'un certain nombre de mesures prises sur la surface. Elles autorisent également que les mesures ponctuelles individuelles, ou l'épaisseur locale, soient légèrement inférieures à la moyenne, mais pas de plus d'un montant fixe. Cela tient compte des légères variations dans le processus de revêtement.

L'impact de la chimie de l'acier

La composition chimique de l'acier lui-même peut avoir un effet spectaculaire sur le revêtement. Les aciers contenant des niveaux plus élevés de silicium (Si) et de phosphore (P) sont plus réactifs avec le zinc.

Cela peut entraîner des revêtements beaucoup plus épais que l'exigence minimale. Bien que cela semble positif, un revêtement très épais peut parfois être plus cassant et peut nécessiter une manipulation spéciale.

Épaisseur (μm) par rapport à la masse (g/m²)

Les normes fournissent des exigences à la fois en épaisseur (micromètres) et en masse de revêtement (grammes par mètre carré). Ce ne sont que deux façons différentes de mesurer le même résultat. L'épaisseur est mesurée avec un appareil de mesure magnétique, tandis que la masse est une façon d'exprimer la quantité de zinc appliquée sur une surface donnée.

Faire le bon choix pour votre objectif

Pour appliquer ces connaissances efficacement, vous devez aligner vos actions sur votre rôle dans le cycle de vie du projet.

- Si vous êtes concepteur ou ingénieur : Spécifiez le revêtement en faisant référence à la norme complète (par exemple, « Galvanisation à chaud selon ISO 1461 ») sur vos plans plutôt qu'à une simple valeur d'épaisseur.

- Si vous êtes fabricant ou galvaniseur : Mesurez toujours l'épaisseur de vos composants en acier avant la galvanisation pour identifier l'exigence de la norme que vous êtes tenu de respecter.

- Si vous êtes inspecteur qualité : Utilisez un appareil de mesure d'épaisseur électronique correctement calibré pour prendre des mesures sur des surfaces représentatives et calculer la moyenne, en vous assurant qu'elle atteint ou dépasse le minimum pour la catégorie d'épaisseur d'acier de cette pièce.

En comprenant le lien direct entre l'épaisseur de l'acier et les exigences de revêtement, vous pouvez spécifier et vérifier avec confiance des revêtements protecteurs qui garantissent la conformité et offrent des performances à long terme.

Tableau récapitulatif :

| Épaisseur de l'acier (mm) | Épaisseur moyenne minimale du revêtement (μm) | Applications courantes |

|---|---|---|

| ≤ 1,5 | 45 μm | Tôles, pannes légères, feuillards |

| > 1,5 à ≤ 3 | 55 μm | Sections creuses, supports, petites plaques |

| > 3 à ≤ 6 | 70 μm | Plaques structurelles, profilés |

| > 6 | 85 μm | Poutres en I lourdes, colonnes, plaques de base |

Assurez-vous que les composants en acier de votre laboratoire respectent les normes exactes de protection contre la corrosion avec KINTEK. Notre expertise en équipement et consommables de laboratoire comprend des outils et des solutions de vérification de revêtement précis adaptés aux environnements de laboratoire. Que vous conceviez, fabriquiez ou inspectiez, KINTEK fournit l'équipement fiable et le soutien nécessaires pour la conformité et les performances à long terme. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière de revêtement de laboratoire !

Guide Visuel

Produits associés

- Cellule électrochimique électrolytique pour l'évaluation des revêtements

- Machine d'essai de filtre FPV pour les propriétés de dispersion des polymères et des pigments

- Moule de presse anti-fissuration pour usage en laboratoire

- Matériaux diamantés dopés au bore par CVD

- Cellules d'électrolyse PEM personnalisables pour diverses applications de recherche

Les gens demandent aussi

- Le brasage peut-il être utilisé pour joindre deux métaux de base différents ? Découvrez des joints de métaux dissemblables solides et fiables

- Comment la vitesse de refroidissement affecte-t-elle les propriétés mécaniques ? Maîtriser le compromis entre résistance et ductilité

- Quelles précautions prendre lors de la spectroscopie FTIR ? Assurez des résultats précis et fiables

- Quelle est la composition d'un évaporateur ? Les 3 composants essentiels pour une évaporation efficace

- Pourquoi un four de séchage sous vide de laboratoire ou un système de vide poussé est-il essentiel pour les monomères et catalyseurs récupérés ?

- Quel est l'objectif du pulvérisation cathodique ? Obtenir des revêtements en couches minces de qualité supérieure pour des applications avancées

- Que devient le graphite à haute température ? Découvrez sa résistance extrême à la chaleur

- Quelles sont les utilisations industrielles des diamants ? Découvrez des applications haute performance