À la base, un réacteur à lit fluidisé est un dispositif qui fait en sorte qu'un lit de particules solides se comporte comme un fluide. Ceci est réalisé en faisant passer un fluide pressurisé, généralement un gaz, à travers le milieu de particules solides à une vitesse suffisamment élevée pour suspendre les particules. Cette suspension et cette agitation créent un état "fluidisé", qui permet un mélange et un transfert de chaleur exceptionnellement efficaces dans tout le réacteur.

Le principe central d'un réacteur à lit fluidisé n'est pas seulement de suspendre des particules, mais de tirer parti de cet état fluide pour créer des conditions intensément uniformes. Cette uniformité de température et de composition est la clé de son efficacité dans un large éventail de processus chimiques et physiques.

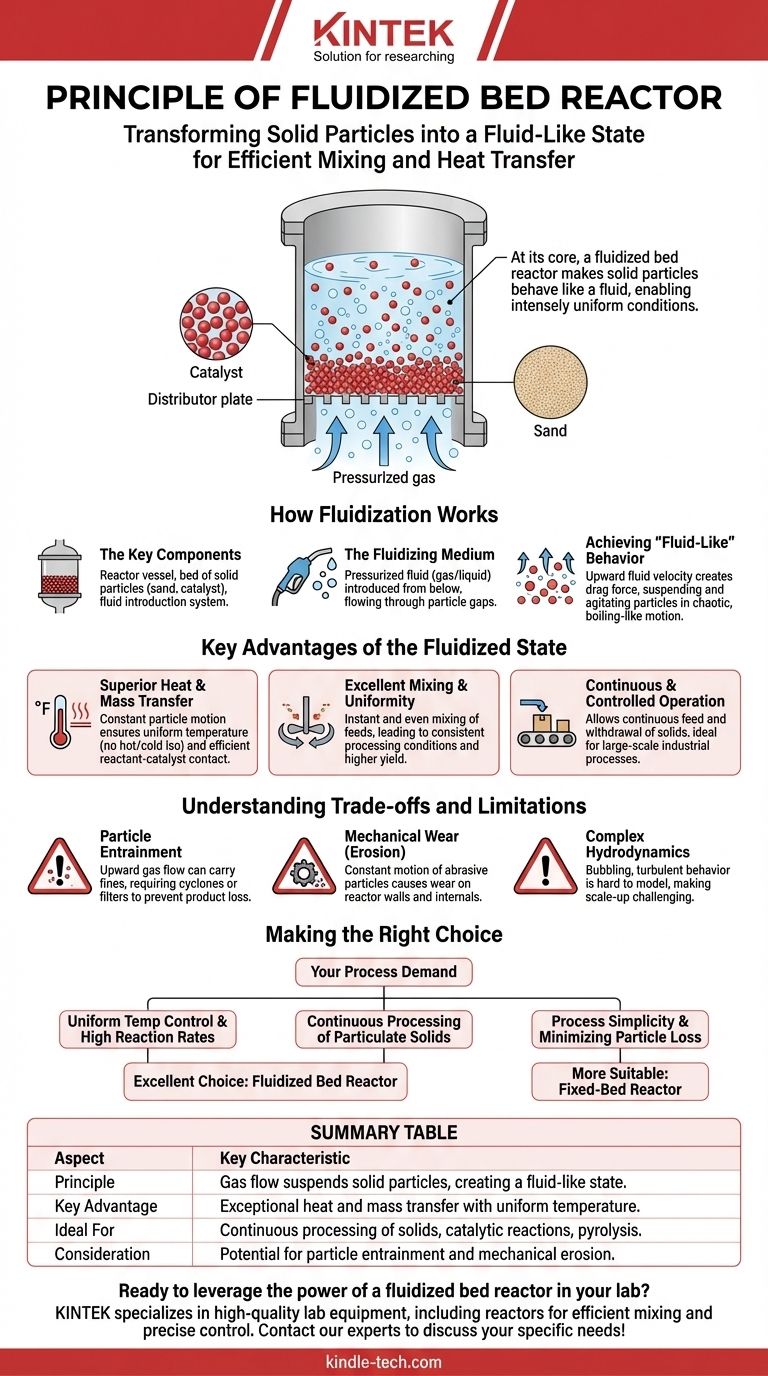

Comment fonctionne la fluidisation : de l'état solide à l'état fluide

Pour comprendre le réacteur, il faut d'abord comprendre le phénomène de fluidisation. C'est un processus physique qui transforme les propriétés du système.

Les composants clés

Un réacteur à lit fluidisé typique se compose de la cuve du réacteur, d'un lit de particules solides et d'un système d'introduction d'un fluide par le bas. Les solides sont souvent un matériau inerte comme le sable pour le transfert de chaleur ou un catalyseur pour faciliter une réaction.

Le milieu de fluidisation

Un gaz ou un liquide est pompé à travers une plaque de distribution au fond du réacteur. Ce fluide s'écoule vers le haut à travers les interstices entre les particules solides. Les gaz courants comprennent l'air pour la combustion ou l'azote pour créer une atmosphère inerte afin de prévenir les réactions secondaires indésirables.

Atteindre le comportement "fluide"

À mesure que la vitesse du fluide ascendant augmente, il commence à exercer une force de traînée sur les particules. Lorsque cette force est égale à la force gravitationnelle descendante, les particules deviennent suspendues. À mesure que la vitesse augmente encore, le lit se dilate et les particules commencent à se déplacer de manière chaotique, bouillonnant et se mélangeant vigoureusement, ressemblant étroitement à un liquide en ébullition.

Avantages clés de l'état fluidisé

Le comportement unique du lit fluidisé offre plusieurs avantages opérationnels significatifs par rapport à d'autres types de réacteurs, tels que les réacteurs à lit fixe.

Transfert de chaleur et de masse supérieur

Le mouvement constant et rapide des particules assure une température extrêmement uniforme dans tout le réacteur. Cela évite les points chauds ou froids, ce qui est essentiel pour contrôler les réactions chimiques et assurer une qualité de produit constante. Le même principe s'applique au transfert de masse, garantissant que les réactifs sont efficacement mis en contact avec les particules de catalyseur.

Excellent mélange et uniformité

L'agitation vigoureuse garantit que tout matériau introduit dans le réacteur, comme la biomasse pour la pyrolyse, est mélangé presque instantanément et uniformément. Cela conduit à des conditions de traitement constantes pour chaque particule, augmentant le rendement des produits souhaités comme les bio-huiles et les gaz.

Fonctionnement continu et contrôlé

La nature fluide du lit permet d'alimenter et de retirer les solides en continu, ce qui le rend idéal pour les processus industriels à grande échelle. Comme on le voit dans des applications telles que les broyeurs à jet à lit fluidisé, le système peut également transporter des particules pour la classification et le recyclage au sein du processus lui-même.

Comprendre les compromis et les limites

Bien que puissante, cette technologie n'est pas sans défis. Une évaluation objective nécessite de comprendre ses inconvénients potentiels.

Entraînement de particules

Le flux ascendant de gaz peut entraîner des particules fines hors du réacteur. Cela nécessite l'utilisation d'équipements de séparation en aval, tels que des cyclones ou des filtres à manches, pour capturer le matériau entraîné et prévenir la perte de produit ou le rejet environnemental.

Usure mécanique (érosion)

Le mouvement constant des particules abrasives peut provoquer une usure importante des composants internes du réacteur, tels que les parois et les tubes de transfert de chaleur. Cette érosion peut être un facteur limitant la durée de vie et le calendrier de maintenance du réacteur.

Hydrodynamique complexe

Le comportement du lit bouillonnant et turbulent est complexe et peut être difficile à modéliser avec précision. Cela rend la mise à l'échelle d'une conception d'une petite usine pilote à une grande unité industrielle plus difficile par rapport aux conceptions de réacteurs plus simples comme les réacteurs à lit fixe ou à lit garni.

Faire le bon choix pour votre processus

Votre décision d'utiliser un réacteur à lit fluidisé doit être basée sur les exigences spécifiques de votre application.

- Si votre objectif principal est un contrôle uniforme de la température et des vitesses de réaction élevées : Un réacteur à lit fluidisé est un excellent choix en raison de ses propriétés supérieures de transfert de chaleur et de mélange, idéales pour les réactions catalytiques sensibles.

- Si votre objectif principal est le traitement continu de solides particulaires : L'état fluide permet une manipulation efficace et un traitement uniforme de matériaux comme la biomasse, les minéraux ou les poudres.

- Si votre objectif principal est la simplicité du processus et la minimisation de la perte de particules : Un réacteur à lit fixe pourrait être plus approprié, car il évite les complexités de l'hydrodynamique de fluidisation et de l'entraînement de particules.

Comprendre ce principe fondamental vous permet de tirer parti de ses avantages uniques pour un traitement des matériaux très efficace et uniforme.

Tableau récapitulatif :

| Aspect | Caractéristique clé |

|---|---|

| Principe | Le flux de gaz suspend les particules solides, créant un état fluide. |

| Avantage clé | Transfert de chaleur et de masse exceptionnel avec une température uniforme. |

| Idéal pour | Traitement continu des solides, réactions catalytiques, pyrolyse. |

| Considération | Potentiel d'entraînement de particules et d'érosion mécanique. |

Prêt à exploiter la puissance d'un réacteur à lit fluidisé dans votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire de haute qualité, y compris les réacteurs conçus pour un mélange efficace et un contrôle précis de la température. Que vous développiez des processus catalytiques ou optimisiez la synthèse de matériaux, nos solutions sont conçues pour la performance et la fiabilité. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire !

Guide Visuel

Produits associés

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Quels sont les différents types d'incinérateurs à four rotatif ? Trouvez la conception adaptée à votre flux de déchets

- Quelles sont les conditions opérationnelles de la pyrolyse ? Maîtriser la chaleur, le réacteur et la matière première pour des résultats optimaux

- Comment le biochar est-il fabriqué à partir de la pyrolyse ? Découvrez les secrets de la transformation de la biomasse en carbone précieux

- Quel est l'objectif d'un lit fluidisé ? Atteindre un transfert de chaleur et une efficacité de processus supérieurs

- Quelle est la fonction principale d'un four rotatif dans le traitement des RSOW ? Maximiser la réduction du volume des déchets et la sécurité

- Quel est l'effet de la température de pyrolyse sur les propriétés du biocarbone ? Maîtriser le compromis entre le rendement et la qualité

- Quelles sont les caractéristiques d'un four rotatif ? Atteindre un traitement uniforme à haute température

- Quelle est la condition de la calcination ? Maîtriser la chaleur et l'atmosphère pour la transformation des matériaux