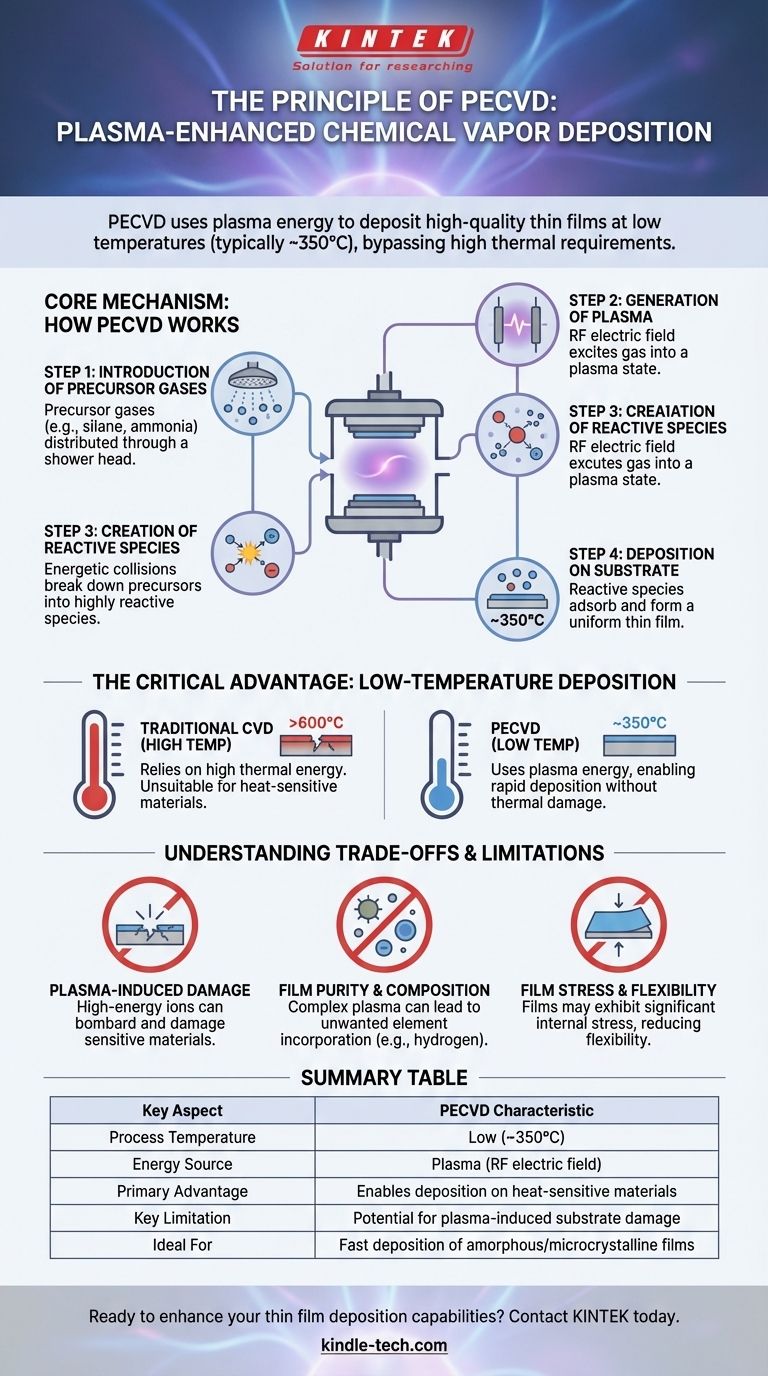

À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un processus qui utilise l'énergie d'un plasma pour déposer des couches minces de haute qualité sur une surface à basse température. Contrairement aux méthodes traditionnelles qui reposent sur une chaleur extrême, le PECVD introduit des gaz précurseurs dans une chambre de réaction et les excite en un état de plasma à l'aide d'un champ électrique. Ce plasma contient des espèces hautement réactives qui se déposent ensuite et forment un film solide et uniforme sur un substrat, tel qu'une tranche de silicium.

Le principe fondamental du PECVD est sa capacité à contourner les exigences d'énergie thermique élevée. Il utilise un plasma pour décomposer les précurseurs chimiques, permettant un dépôt rapide de films sur des matériaux qui ne pourraient pas supporter les températures élevées du dépôt chimique en phase vapeur conventionnel.

Comment fonctionne le PECVD : Le mécanisme principal

Le processus PECVD peut être compris comme une séquence d'étapes distinctes et contrôlées. Chaque étape est essentielle pour produire un film mince uniforme de haute qualité.

Étape 1 : Introduction des gaz précurseurs

Les gaz précurseurs, qui contiennent les atomes nécessaires au film final (par exemple, le silane et l'ammoniac pour le nitrure de silicium), sont introduits dans une chambre à vide.

Pour assurer un revêtement uniforme, ces gaz sont souvent distribués à travers une plaque perforée connue sous le nom de pomme de douche, qui est placée directement au-dessus du substrat.

Étape 2 : Génération de plasma

Un champ électrique, généralement une tension de radiofréquence (RF), est appliqué entre deux électrodes à l'intérieur de la chambre.

Cette énergie électrique excite le gaz précurseur, arrachant les électrons des molécules de gaz et créant un plasma, qui est un gaz ionisé qui émet souvent une lueur caractéristique.

Étape 3 : Création d'espèces réactives

Dans le plasma, les collisions énergétiques entre les électrons, les ions et les molécules de gaz neutres décomposent les gaz précurseurs stables.

Cela crée une forte concentration d'espèces chimiquement réactives, telles que des radicaux et des ions. Cette étape est l'« amélioration » du PECVD, car elle crée les éléments constitutifs réactifs du film sans chaleur élevée.

Étape 4 : Dépôt sur le substrat

Ces espèces hautement réactives diffusent vers le substrat, qui est généralement maintenu à une température beaucoup plus basse que dans d'autres méthodes de dépôt (par exemple, environ 350 °C).

Les espèces s'adsorbent à la surface du substrat, où elles réagissent pour former un film mince solide et stable. Les gaz sous-produits sont ensuite pompés hors de la chambre.

L'avantage critique : le dépôt à basse température

La distinction la plus significative du PECVD est sa capacité à fonctionner à basse température. Comprendre cela est essentiel pour comprendre sa valeur.

Surmonter les barrières thermiques

Le dépôt chimique en phase vapeur (CVD) traditionnel repose sur des températures élevées (souvent >600 °C) pour fournir l'énergie thermique nécessaire pour rompre les liaisons chimiques et entraîner la réaction de dépôt.

Ce budget thermique le rend inadapté au dépôt de films sur des matériaux sensibles à la chaleur, tels que les plastiques ou les dispositifs électroniques entièrement fabriqués avec des composants délicats.

Transfert d'énergie via le plasma

Le PECVD remplace l'énergie thermique par l'énergie contenue dans le plasma. L'énergie cinétique des électrons et des ions est suffisante pour fragmenter les molécules précurseurs.

Cela permet à la réaction chimique de se dérouler à une fraction de la température, réduisant les dommages thermiques, minimisant le stress dû à la dilatation thermique mal adaptée et empêchant la diffusion indésirable entre le film et le substrat.

Comprendre les compromis et les limites

Bien que puissant, le PECVD n'est pas sans compromis. Une vision lucide de ses limites est nécessaire pour prendre des décisions éclairées.

Potentiel de dommages induits par le plasma

Les ions de haute énergie dans le plasma peuvent bombarder la surface du substrat pendant le dépôt. Pour les matériaux électroniques très sensibles, cela peut causer des dommages structurels qui peuvent altérer les performances du dispositif.

Cette limitation a conduit au développement du PECVD à distance, où le plasma est généré dans une chambre séparée pour protéger le substrat d'une exposition directe.

Pureté et composition du film

L'environnement chimique complexe du plasma peut parfois conduire à l'incorporation d'éléments indésirables, tels que l'hydrogène des gaz précurseurs, dans le film déposé.

Cela peut affecter la densité, les propriétés optiques et les caractéristiques électriques du film.

Contrainte et flexibilité du film

Les films PECVD peuvent présenter une contrainte interne importante due au bombardement ionique et à l'incorporation chimique pendant la croissance.

Comme le notent certaines études, cela peut entraîner des films moins flexibles que ceux produits par d'autres méthodes, comme le dépôt chimique en phase vapeur à basse pression (LPCVD).

Faire le bon choix pour votre objectif

La sélection du PECVD dépend entièrement des exigences de votre substrat et des propriétés souhaitées du film final.

- Si votre objectif principal est le dépôt sur des substrats sensibles à la température : Le PECVD est un excellent choix en raison de son fonctionnement fondamentalement à basse température.

- Si votre objectif principal est d'atteindre un taux de dépôt élevé : Le PECVD offre un avantage de vitesse significatif pour la production de films amorphes ou microcristallins.

- Si votre objectif principal est de minimiser les dommages de surface sur les matériaux délicats : Vous devriez envisager le PECVD à distance ou une méthode alternative pour éviter les effets du bombardement direct par le plasma.

En fin de compte, le PECVD fournit un outil puissant et polyvalent pour la fabrication de films minces avancés précisément là où les contraintes thermiques le rendraient autrement impossible.

Tableau récapitulatif :

| Aspect clé | Caractéristique PECVD |

|---|---|

| Température du processus | Basse (généralement ~350 °C) |

| Source d'énergie | Plasma (champ électrique RF) |

| Avantage principal | Permet le dépôt sur des matériaux sensibles à la chaleur |

| Limitation clé | Potentiel de dommages au substrat induits par le plasma |

| Idéal pour | Dépôt rapide de films amorphes/microcristallins |

Prêt à améliorer vos capacités de dépôt de couches minces ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes PECVD conçus pour un traitement précis à basse température. Nos solutions aident les chercheurs et les fabricants à déposer des films de haute qualité sur des substrats sensibles sans dommages thermiques. Contactez nos experts dès aujourd'hui pour discuter de la façon dont notre technologie PECVD peut accélérer votre recherche et votre production de matériaux !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application