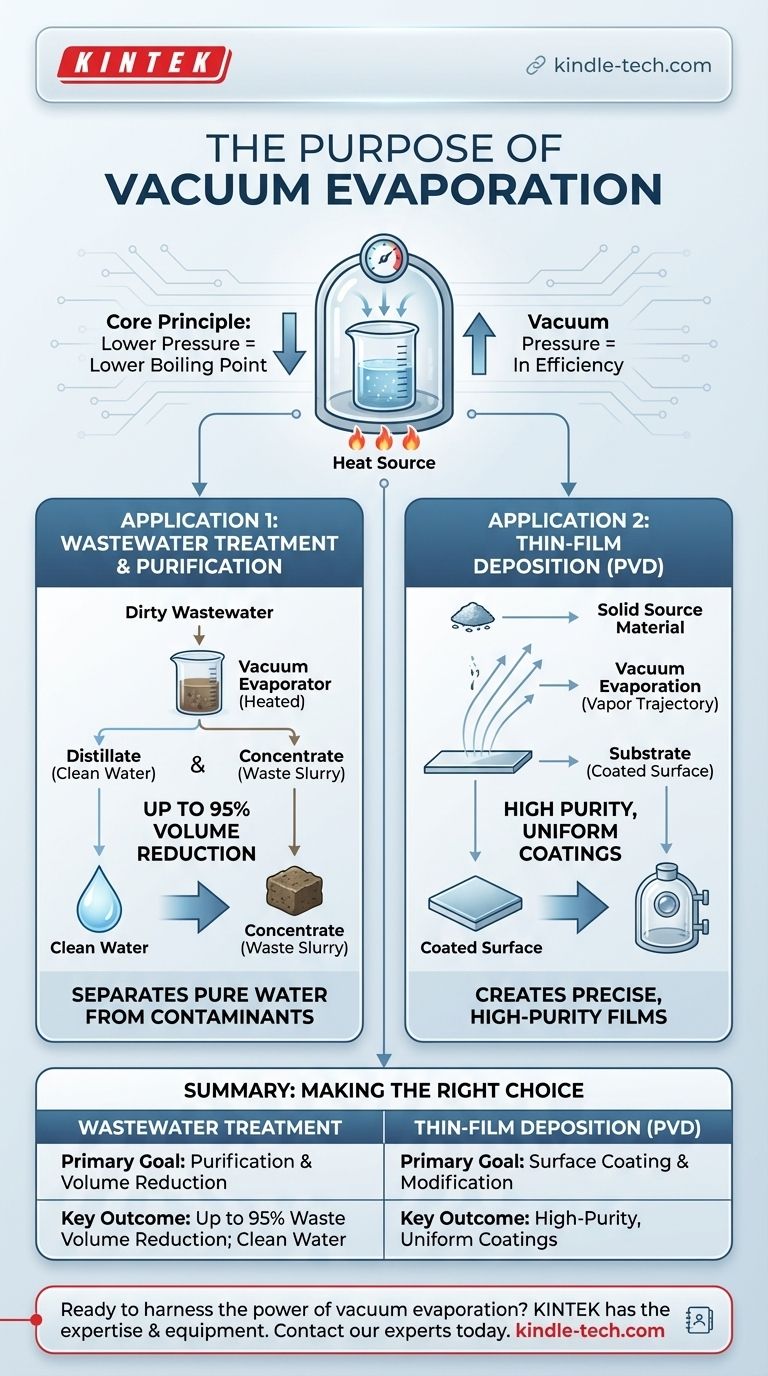

À la base, l'évaporation sous vide est un processus qui utilise le vide pour faire bouillir des substances à une température beaucoup plus basse. Ce principe unique est exploité à deux fins distinctes : purifier et réduire le volume des eaux usées en les séparant des contaminants, et créer des revêtements ultra-minces et de haute pureté sur des surfaces, un processus connu sous le nom de dépôt physique en phase vapeur (PVD).

Le but fondamental de l'évaporation sous vide est d'exploiter un principe physique : l'abaissement de la pression diminue considérablement le point d'ébullition d'une substance. Cela permet soit la séparation efficace des liquides des solides (comme la purification de l'eau), soit la vaporisation contrôlée de solides pour créer des revêtements (comme le dépôt de métal sur une surface).

Le principe fondamental : abaisser la pression pour abaisser le point d'ébullition

La physique de l'ébullition

L'ébullition se produit lorsque la pression de vapeur d'un liquide est égale à la pression de l'environnement ambiant. Au niveau de la mer, l'eau bout à 100°C (212°F).

Le rôle du vide

En plaçant une substance sous vide, nous réduisons drastiquement la pression environnementale ambiante. Cela signifie que la substance peut atteindre son point d'ébullition avec beaucoup moins de chaleur.

Cette efficacité est l'avantage central qui fait de l'évaporation sous vide un processus industriel précieux pour deux applications très différentes.

Application 1 : Traitement et purification des eaux usées

Comment elle sépare les contaminants

Dans ce contexte, l'évaporation sous vide est une méthode très efficace pour séparer l'eau pure des contaminants ayant un point d'ébullition élevé, tels que les sels, les métaux lourds et les huiles.

Les eaux usées sont chauffées sous vide, ce qui fait bouillir l'eau sous forme de vapeur propre à basse température, laissant les contaminants derrière sous forme de boue concentrée.

Les principaux résultats : distillat et concentrat

Le processus donne deux résultats distincts. La vapeur d'eau est condensée et recueillie sous forme de distillat, qui est de l'eau propre avec une très faible conductivité.

Le matériau résiduel restant est appelé concentrat. Il s'agit d'un volume beaucoup plus petit et très concentré des contaminants d'origine.

Le principal avantage : la réduction de volume

Un objectif majeur de cette application est la gestion des déchets. L'évaporation sous vide peut atteindre une réduction de volume de 95 % des eaux usées initiales, ce qui réduit considérablement les coûts d'élimination et l'impact environnemental.

Application 2 : Dépôt de couches minces (PVD)

Comment elle crée un revêtement

Ce processus est un type de dépôt physique en phase vapeur (PVD). Un matériau source solide (comme un métal ou une céramique) est chauffé sous vide poussé jusqu'à ce qu'il s'évapore en vapeur.

Cette vapeur se déplace ensuite en ligne droite, en visibilité directe, à travers la chambre à vide jusqu'à ce qu'elle atteigne un objet cible plus froid, appelé le substrat.

Au contact, la vapeur se condense rapidement à l'état solide, formant un film très mince, uniforme et de haute pureté sur la surface du substrat. Lorsqu'elle est utilisée avec des métaux, on parle souvent de métallisation sous vide.

Utilisations et matériaux courants

Cette technique est essentielle pour la fabrication d'une vaste gamme de produits où les propriétés de surface sont essentielles.

Les applications courantes incluent les revêtements optiques interférentiels, les revêtements de miroirs, les finitions décoratives, les barrières protectrices sur les emballages alimentaires et les films conducteurs pour l'électronique et les circuits intégrés.

Une large gamme de matériaux peut être déposée, y compris les métaux, les alliages, les matériaux diélectriques et les semi-conducteurs.

Comprendre les compromis et les avantages

Avantage : Haute pureté et précision

Pour le dépôt de couches minces, l'évaporation sous vide est appréciée pour sa capacité à créer des films d'une pureté exceptionnellement élevée, car le processus se déroule dans un vide propre, minimisant la contamination.

La trajectoire en ligne de mire de la vapeur permet un dépôt précis et contrôlé, idéal pour les composants électroniques complexes.

Avantage : Rentabilité

Comparée à d'autres méthodes PVD comme la pulvérisation cathodique, l'évaporation sous vide est généralement la moins chère et l'une des plus simples à mettre en œuvre, ce qui en fait un choix populaire pour de nombreuses applications de revêtement industriel.

Limitation : Uniformité sur des formes complexes

Étant donné que la vapeur se déplace en ligne droite, il peut être difficile d'obtenir un revêtement parfaitement uniforme sur des substrats aux géométries complexes et non planes. La nature "en ligne de mire" signifie que les surfaces ne faisant pas directement face à la source peuvent recevoir peu ou pas de revêtement.

Faire le bon choix pour votre objectif

En fin de compte, le but de l'utilisation de l'évaporation sous vide est entièrement dicté par votre objectif final.

- Si votre objectif principal est la purification de liquides ou la réduction des déchets : Utilisez ce processus pour sa capacité inégalée à séparer l'eau pure des contaminants dissous, réduisant drastiquement le volume des déchets.

- Si votre objectif principal est de créer des revêtements de surface précis : Utilisez ce processus comme une méthode PVD rentable pour déposer des films minces de haute pureté de divers matériaux sur des substrats.

Comprendre cette double nature vous permet d'exploiter un principe physique simple pour des résultats industriels puissants et diversifiés.

Tableau récapitulatif :

| Application | Objectif principal | Résultat clé |

|---|---|---|

| Traitement des eaux usées | Purification et réduction de volume | Jusqu'à 95 % de réduction du volume des déchets ; eau distillée propre |

| Dépôt de couches minces (PVD) | Revêtement et modification de surface | Revêtements uniformes de haute pureté pour l'électronique, l'optique et l'emballage |

Prêt à exploiter la puissance de l'évaporation sous vide dans votre laboratoire ?

Que votre objectif soit la recherche avancée sur les matériaux nécessitant des revêtements en couches minces précis ou une préparation et une purification efficaces des échantillons, KINTEK possède l'expertise et l'équipement pour soutenir votre travail. Nos systèmes d'évaporation sous vide sont conçus pour la fiabilité et la performance, vous aidant à obtenir des résultats supérieurs en dépôt de couches minces ou en concentration d'échantillons.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et trouver la solution de vide parfaite pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

Les gens demandent aussi

- Qu'est-ce qu'un matériau d'évaporation ? La clé du dépôt de couches minces de précision

- Qu'est-ce que la technique d'évaporation thermique ? Un guide du dépôt de couches minces pour votre laboratoire

- De quel matériau est fabriqué le creuset le plus couramment utilisé dans l'évaporation thermique ? Choisir le bon matériau pour un dépôt de haute pureté

- Quels sont les inconvénients de l'évaporation thermique ? Comprendre les limites pour les applications haute performance

- Comment fonctionne une source d'évaporation de molybdène dans une atmosphère de sulfure d'hydrogène lors de la synthèse de films minces de disulfure de molybdène ?