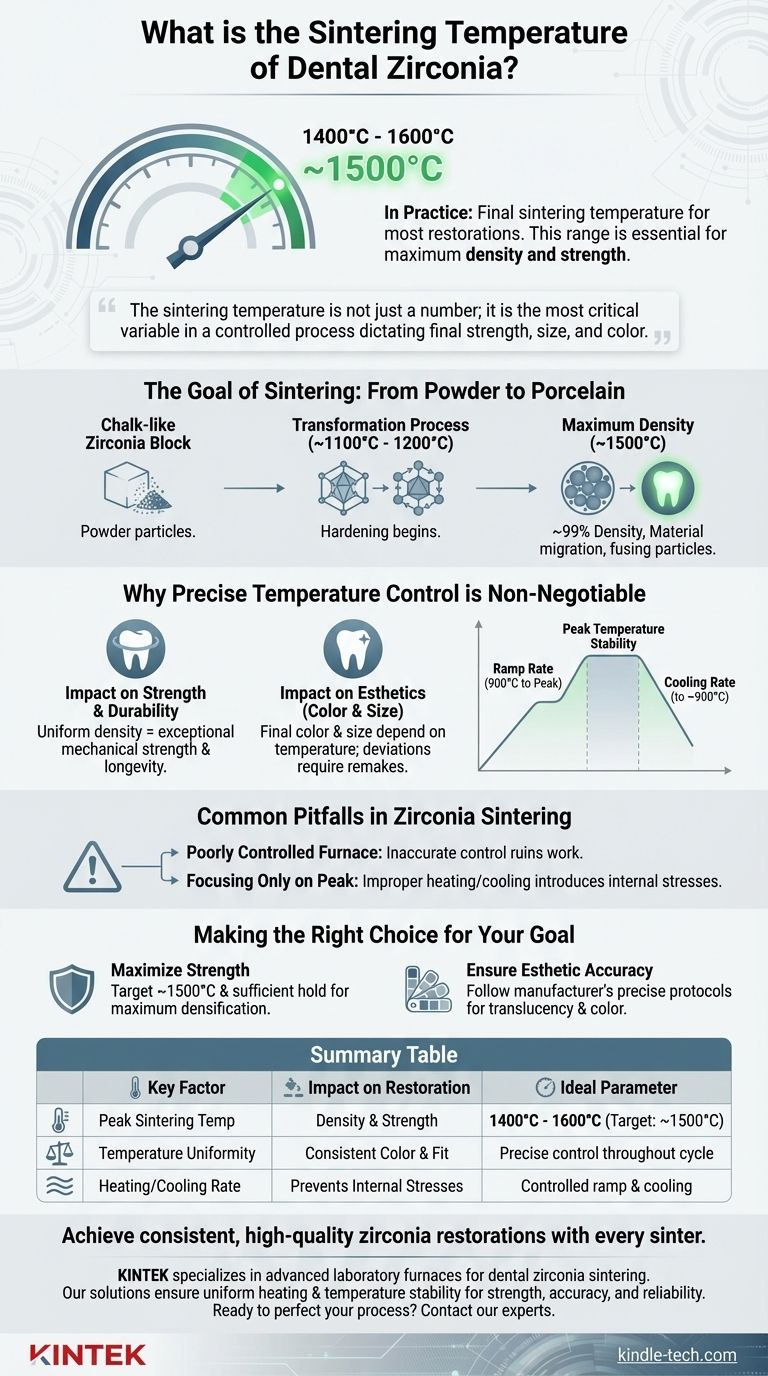

En pratique, la température de frittage finale pour la plupart des restaurations en zircone dentaire se situe entre 1400°C et 1600°C, avec une cible courante et efficace d'environ 1500°C. Bien que le matériau commence à se transformer à une température plus basse, cette plage plus élevée est nécessaire pour atteindre la densité et la résistance maximales essentielles au succès clinique.

La température de frittage spécifique n'est pas seulement un chiffre à atteindre ; c'est la variable la plus critique dans un processus contrôlé qui dicte la résistance finale, la taille et la couleur de la restauration en zircone. La vraie qualité vient d'une gestion précise de l'ensemble du cycle de chauffage et de refroidissement, et pas seulement de la température maximale.

L'objectif du frittage : de la poudre à la porcelaine

Le frittage est un processus thermique qui transforme un bloc de zircone préformé, semblable à de la craie, en une restauration céramique dense et très résistante. C'est un processus de densification contrôlée.

Le processus de transformation

Au niveau fondamental, la structure cristalline de la zircone passe d'un état monoclinique à un état tétragonal à environ 1100°C à 1200°C. C'est le début de son processus de durcissement.

Atteindre une densité maximale

Pour atteindre la résistance clinique nécessaire, le matériau doit devenir aussi dense que possible. Cela nécessite des températures plus élevées où les particules de poudre subissent une migration de matière et fusionnent, éliminant les vides.

La cuisson à des températures proches de 1500°C permet à la zircone d'atteindre près de 99% de sa densité théorique maximale, ce qui est directement corrélé à sa durabilité finale et à sa résistance à la fracture.

Pourquoi un contrôle précis de la température est non négociable

Le succès ou l'échec d'une restauration en zircone est déterminé dans le four. Un contrôle de température incohérent peut facilement ruiner le travail important investi dans la conception et le fraisage de la pièce.

Impact sur la résistance et la durabilité

Une régulation précise de la température assure le développement d'une structure uniformément dense. Cette densité est ce qui confère à la restauration finale sa résistance mécanique exceptionnelle et sa longévité dans la bouche du patient.

Impact sur l'esthétique (couleur et taille)

La couleur et la taille finales d'une couronne ou d'une facette en zircone sont directement liées à la température de frittage. Des déviations peuvent entraîner des restaurations qui ne correspondent pas au nuancier ou ne s'adaptent pas à la préparation, nécessitant une refabrication complète.

Les zones de température critiques

Toute la courbe de chauffage et de refroidissement est importante. Cependant, les phases les plus critiques sont le taux de montée en température de 900°C à la température maximale, la stabilité de la température pendant le temps de maintien et le taux de refroidissement jusqu'à environ 900°C.

Pièges courants du frittage de la zircone

Comprendre ce qui peut mal tourner souligne l'importance d'un processus méticuleusement contrôlé. Le principal point de défaillance est souvent l'équipement et un manque de respect du cycle thermique complet.

Le risque d'un four mal contrôlé

Un four avec un contrôle de température imprécis ou fluctuant est la plus grande menace pour la qualité. Il peut annuler tout le travail précis de conception numérique et de fraisage, ce qui entraîne une restauration cliniquement inutile.

Se concentrer uniquement sur la température maximale

Atteindre simplement 1500°C ne suffit pas. Un taux de chauffage inapproprié ou un refroidissement trop rapide peut introduire des contraintes internes et des micro-fractures, compromettant l'intégrité du produit final même s'il semble acceptable.

Faire le bon choix pour votre objectif

L'obtention de résultats cohérents et de haute qualité dépend de l'alignement de votre protocole de frittage avec votre objectif principal pour la restauration.

- Si votre objectif principal est de maximiser la résistance et la durabilité : Visez une température maximale d'environ 1500°C et assurez un temps de maintien suffisant pour atteindre une densification maximale, comme recommandé par le fabricant du matériau.

- Si votre objectif principal est d'assurer la précision esthétique : Suivez les protocoles de température et de temps spécifiques du fabricant de zircone avec une précision absolue, car même de petits écarts peuvent affecter la translucidité et la couleur.

La maîtrise du cycle de frittage est l'étape finale et critique pour transformer un bloc de zircone en une restauration dentaire exceptionnelle.

Tableau récapitulatif :

| Facteur clé | Impact sur la restauration | Paramètre idéal |

|---|---|---|

| Température de frittage maximale | Détermine la densité et la résistance finales | 1400°C - 1600°C (Cible courante : ~1500°C) |

| Uniformité de la température | Assure une couleur et un ajustement constants | Contrôle précis tout au long du cycle |

| Taux de chauffage/refroidissement | Prévient les contraintes internes et les fractures | Montée contrôlée de 900°C au pic et retour |

Obtenez des restaurations en zircone cohérentes et de haute qualité à chaque frittage.

Le contrôle thermique précis de votre four est l'étape finale, et la plus critique, de votre flux de travail numérique. KINTEK est spécialisé dans les fours de laboratoire avancés conçus spécifiquement pour les exigences rigoureuses du frittage de la zircone dentaire.

Nos solutions garantissent le chauffage uniforme et la stabilité thermique précise dont vous avez besoin pour :

- Maximiser la résistance : Atteindre près de 99% de densité pour des restaurations durables et résistantes.

- Garantir la précision : Maintenir une correspondance parfaite des teintes et un ajustement idéal pour chaque couronne et bridge.

- Éliminer les refabrications : Protégez votre investissement en conception et en fraisage avec des résultats fiables et reproductibles.

Prêt à perfectionner votre processus de frittage ? Contactez nos experts en laboratoire dentaire dès aujourd'hui pour trouver le four idéal pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de pressage sous vide pour céramique de frittage de zircone en porcelaine dentaire

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Les facettes en céramique sont-elles résistantes aux taches ? Oui, les facettes en porcelaine offrent une résistance supérieure aux taches.

- Qu'est-ce qu'un four à céramique dentaire ? Votre guide pour des restaurations de précision

- À quelle température l'oxyde de zirconium fritte-t-il ? Un guide pour atteindre une densité et une résistance maximales

- À quoi sert une presse dentaire ? Créer des restaurations dentaires esthétiques et à haute résistance

- Les couronnes en porcelaine ont-elles un aspect naturel ? Obtenez un sourire impeccable et réaliste grâce à la dentisterie moderne

- Quelle est la méthode économique pour purger le four de cuisson de porcelaine ? Un cycle de cuisson simple à haute température pour des restaurations dentaires plus propres

- Combien de temps faut-il pour fritter la zircone ? Un guide pour optimiser votre cycle de frittage

- Quels facteurs déterminent la maturation de la porcelaine dentaire lors de la cuisson ? Maîtriser la relation temps-température