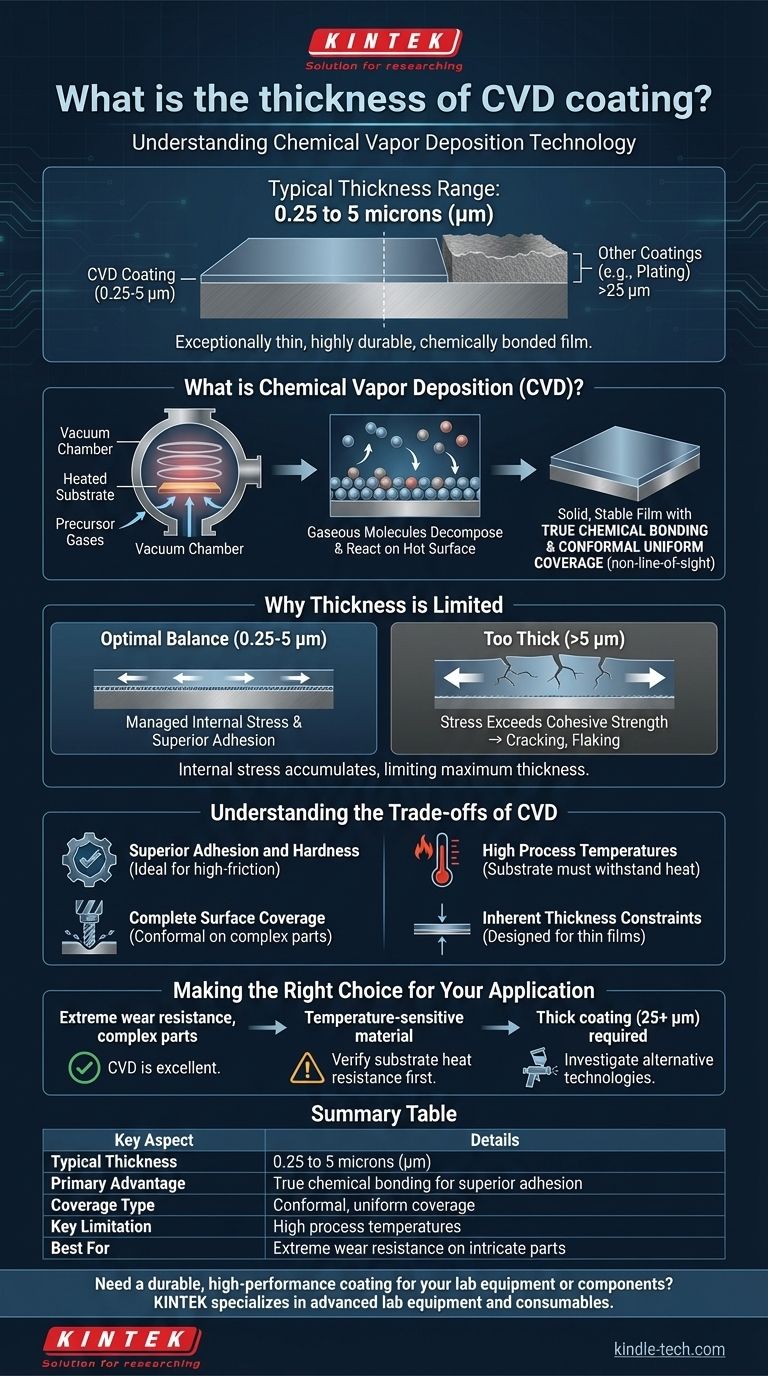

Dans la plupart des applications industrielles, l'épaisseur d'un revêtement par dépôt chimique en phase vapeur (CVD) varie généralement de 0,25 à 5 microns (µm). Ce processus crée un film exceptionnellement fin mais très durable et résistant à l'usure. Le revêtement n'est pas simplement appliqué à la surface ; il est lié chimiquement au substrat au niveau moléculaire.

Le principe fondamental à comprendre est que le CVD crée un film ultra-mince et haute performance en le "faisant croître" directement sur une pièce par une réaction chimique. Ce processus se traduit par une adhérence supérieure mais introduit également des contraintes internes qui limitent intrinsèquement l'épaisseur maximale du revêtement.

Qu'est-ce que le dépôt chimique en phase vapeur (CVD) ?

Le CVD est un processus de revêtement sophistiqué qui transforme des molécules gazeuses en un matériau solide directement sur la surface d'un substrat. C'est moins comme peindre et plus comme contrôler précisément une réaction chimique pour construire une nouvelle couche de surface atome par atome.

Le processus de base expliqué

Le processus consiste à placer une pièce, ou substrat, à l'intérieur d'une chambre de réacteur sous vide. Des gaz précurseurs volatils sont ensuite introduits. Lorsque la chambre est chauffée à une température de réaction spécifique, ces gaz se décomposent et réagissent sur le substrat chaud, formant un film solide et stable qui adhère à la surface.

Véritable liaison chimique

Contrairement à de nombreuses autres méthodes de revêtement, le CVD crée une véritable liaison chimique entre le revêtement et le matériau du substrat. Par exemple, pour créer un revêtement de nitrure de titane (TiN), des gaz comme le tétrachlorure de titane (TiCl₄) et l'azote (N₂) sont utilisés, réagissant pour former une nouvelle couche intégrée. Il en résulte une adhérence exceptionnelle difficile à reproduire avec d'autres méthodes.

Couverture conforme et uniforme

Un avantage clé du CVD est sa nature non-en-ligne-de-vue. Parce que le revêtement est formé à partir d'un gaz qui remplit toute la chambre, il peut déposer un film uniforme sur toutes les surfaces exposées d'une pièce. Cela inclut les géométries complexes, les trous borgnes, les filetages et les passages internes qu'il est impossible de revêtir avec des processus en ligne de vue comme le PVD.

Pourquoi l'épaisseur est limitée

L'épaisseur d'un revêtement CVD n'est pas arbitraire ; c'est une conséquence directe du processus de dépôt lui-même. Les facteurs clés sont l'équilibre entre la vitesse de dépôt et la gestion des contraintes internes.

L'équilibre entre dépôt et contrainte

Au fur et à mesure que le film de revêtement est construit couche par couche, la contrainte interne s'accumule dans le matériau. Si le revêtement devient trop épais, cette contrainte peut dépasser la résistance cohésive du matériau, entraînant des fissures, un écaillage ou un délaminage du substrat. La plage de 0,25 à 5 microns représente l'équilibre optimal entre performance et intégrité structurelle.

Contrôle des processus et répétabilité

L'épaisseur finale est gérée avec précision en contrôlant des variables telles que la température, les débits de gaz, la pression et le temps de dépôt. Les processus CVD modernes offrent une excellente répétabilité, garantissant une épaisseur de revêtement constante d'un lot à l'autre.

Comprendre les compromis du CVD

Comme tout processus avancé, le CVD présente un ensemble distinct d'avantages et de limites qui le rendent adapté à des applications spécifiques.

Avantage : Adhérence et dureté supérieures

La liaison chimique créée pendant le processus CVD entraîne une adhérence inégalée. Les revêtements résultants sont souvent extrêmement durs et très résistants à l'abrasion et à l'usure, ce qui les rend idéaux pour les outils de coupe et les composants à forte friction.

Avantage : Couverture complète de la surface

Pour les pièces aux formes complexes ou irrégulières, comme les forets ou les fraises en bout, la capacité du CVD à fournir un revêtement conforme est un avantage essentiel. Il garantit que chaque surface fonctionnelle reçoit une protection.

Limitation : Températures de processus élevées

Le CVD est un processus à haute température. Cette chaleur est nécessaire pour entraîner la réaction chimique mais limite les types de matériaux de base pouvant être revêtus. Le substrat doit pouvoir supporter la température du processus sans se déformer, fondre ou perdre ses propriétés essentielles.

Limitation : Contraintes d'épaisseur inhérentes

Le processus est fondamentalement conçu pour créer des films minces. Les applications nécessitant une accumulation très épaisse de matériau (bien au-delà de 5 microns) ne conviennent pas au CVD en raison des limitations de contrainte interne.

Faire le bon choix pour votre application

Le choix de la bonne technologie de revêtement dépend entièrement des exigences spécifiques de votre projet.

- Si votre objectif principal est une résistance extrême à l'usure sur des pièces complexes : Le CVD est un excellent choix en raison de sa nature conforme et de l'adhérence supérieure de ses revêtements durs chimiquement liés.

- Si votre objectif principal est de revêtir un matériau sensible à la température : Vous devez d'abord vérifier que le substrat peut supporter les températures élevées du processus CVD sans être compromis.

- Si votre objectif principal nécessite un revêtement épais (par exemple, plus de 25 microns) : Vous devriez envisager des technologies alternatives comme la projection thermique ou le placage, car le CVD est fondamentalement un processus de film mince.

En fin de compte, comprendre que la force du CVD réside dans sa nature mince et chimiquement liée est la clé pour exploiter ses avantages uniques pour les bonnes applications.

Tableau récapitulatif :

| Aspect clé | Détails |

|---|---|

| Plage d'épaisseur typique | 0,25 à 5 microns (µm) |

| Avantage principal | Véritable liaison chimique pour une adhérence supérieure |

| Type de couverture | Couverture conforme et uniforme sur des géométries complexes |

| Limitation clé | Températures de processus élevées (le substrat doit résister à la chaleur) |

| Idéal pour | Résistance extrême à l'usure sur des pièces complexes |

Besoin d'un revêtement durable et haute performance pour votre équipement de laboratoire ou vos composants ?

Les films précis et ultra-minces créés par le dépôt chimique en phase vapeur (CVD) offrent une résistance à l'usure inégalée et une couverture uniforme, même sur des pièces complexes. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés, y compris des solutions de revêtement adaptées aux besoins des laboratoires.

Nous pouvons vous aider à déterminer si le CVD est le bon choix pour votre application, garantissant des performances et une longévité optimales.

Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de vos besoins spécifiques et découvrir les avantages que nous pouvons apporter à votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Que signifie LPCVD ? Maîtriser le dépôt chimique en phase vapeur à basse pression

- Quels sont les principaux avantages du dépôt en phase vapeur dans la préparation des verres pour les fibres optiques ? Atteindre une pureté et une précision sans précédent

- Comment réaliser le dépôt physique en phase vapeur ? Un guide des techniques et processus de revêtement PVD

- Quels sont les avantages de la méthode HFCVD pour la préparation de films de diamant ? Croissance plus rapide et efficacité industrielle

- Qu'est-ce que le dépôt chimique ? Un guide pour la croissance de films minces haute performance

- Quelles sont les conditions de fonctionnement typiques du procédé HTCVD ? Précision à haute température pour les matériaux avancés

- Quelles sont les techniques de dépôt chimique en phase vapeur ? Un guide des méthodes CVD thermique, plasma et LPCVD

- Qu'est-ce que le CVD ultra-haute vide (UHVCVD) ? Obtenez une pureté supérieure dans le dépôt de matériaux avancés