En moulage par injection, la moitié supérieure du moule est le plus souvent appelée la cavité. Cette section est généralement concave et forme la surface externe, souvent esthétique, du produit final – le côté que les utilisateurs verront et toucheront. Elle fonctionne en tandem avec la moitié inférieure, connue sous le nom de noyau, pour créer la pièce finie.

Le concept fondamental à saisir est qu'un moule d'injection est un système en deux parties. La cavité (côté A) forme la surface esthétique extérieure de la pièce, tandis que le noyau (côté B) forme ses caractéristiques intérieures et structurelles.

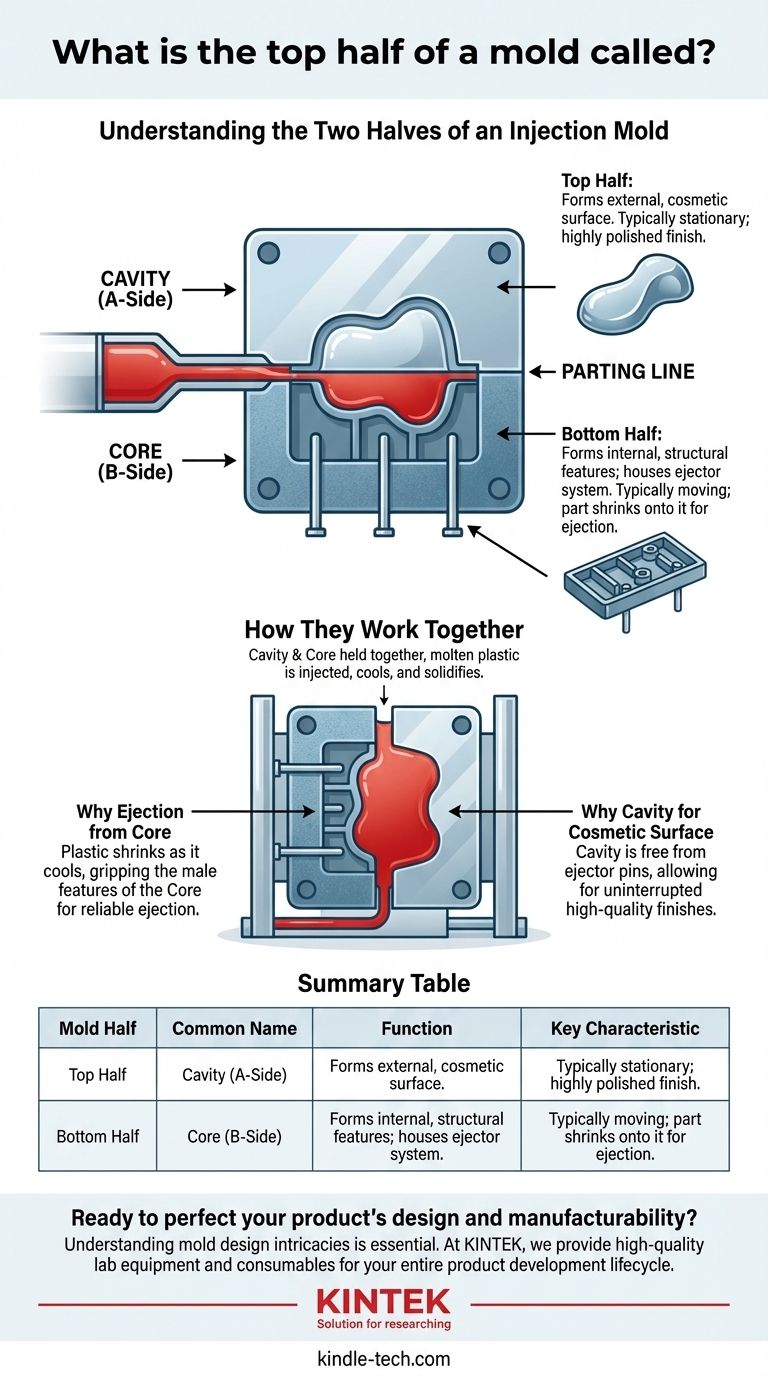

Les deux moitiés d'un moule d'injection

Chaque moule d'injection est construit autour d'une séparation fondamentale entre deux moitiés. Cette conception permet au moule de s'ouvrir et d'éjecter en toute sécurité la pièce en plastique après qu'elle ait refroidi et solidifié.

La cavité (le "côté A")

La cavité est la moitié du moule qui est généralement fixe et attachée à la machine de moulage par injection. On l'appelle souvent le "côté A" de l'outil.

Cette section est soigneusement usinée et polie pour créer l'esthétique finale du produit. Parce qu'elle forme la "surface d'exposition", sa finition (qu'elle soit brillante, mate ou texturée) est essentielle à la qualité de la pièce.

Le noyau (le "côté B")

La moitié opposée du moule est le noyau. Il est généralement attaché au côté mobile de la presse de moulage et est souvent appelé le "côté B".

Le noyau est généralement convexe, s'insérant dans la cavité. Il forme les caractéristiques internes non esthétiques de la pièce, telles que les nervures, les bossages et les structures de support. Ce côté contient également le système d'éjection (broches, manchons, etc.) qui pousse la pièce une fois le moule ouvert.

Comment ils fonctionnent ensemble

Lorsque le moule est fermé, les deux moitiés sont maintenues ensemble sous une pression immense. Le bord où la cavité et le noyau se rencontrent est appelé le plan de joint.

Le plastique fondu est ensuite injecté dans l'espace vide – l'empreinte – formé entre la cavité et le noyau. Le plastique remplit cet espace, refroidit et se solidifie, prenant la forme précise des moitiés de moule combinées.

Comprendre les implications de la conception

La division entre la cavité et le noyau n'est pas arbitraire ; c'est une décision d'ingénierie critique qui impacte la qualité, la fonctionnalité et la fabricabilité de la pièce.

Pourquoi la pièce s'éjecte du noyau

Lorsque le plastique refroidit, il se rétracte. Ce rétrécissement naturel fait que la pièce adhère fermement aux caractéristiques mâles du noyau.

C'est un élément de conception intentionnel. En s'assurant que la pièce adhère au noyau (le côté B), les broches d'éjection qui y sont logées ont une surface solide contre laquelle pousser, garantissant un cycle d'éjection propre et constant après l'ouverture du moule.

Pourquoi la cavité forme la surface esthétique

La cavité est responsable de l'aspect et du toucher finaux du produit. Elle est exempte des mécanismes complexes comme les broches d'éjection qui peuvent laisser de petites marques sur la surface plastique.

Cette séparation des tâches permet aux concepteurs de spécifier une finition de haute qualité pour le côté de la cavité sans se soucier des interruptions dues aux éléments mécaniques nécessaires pour retirer la pièce de l'outil.

Faire le bon choix pour votre objectif

Comprendre cette terminologie est la première étape vers une communication efficace avec les concepteurs, les ingénieurs et les fabricants.

- Si votre objectif principal est l'apparence finale d'un produit : Concentrez-vous sur la conception et la finition de la cavité (côté A), car elle dicte la qualité esthétique.

- Si votre objectif principal est l'intégrité structurelle ou l'éjection de la pièce : Votre analyse doit se concentrer sur le noyau (côté B), qui forme les caractéristiques internes et abrite le système d'éjection.

- Si votre objectif principal est de minimiser les coutures visibles : Vous devez examiner attentivement l'emplacement du plan de joint où la cavité et le noyau se rencontrent.

Maîtriser la distinction entre la cavité et le noyau vous permet de prendre des décisions plus éclairées tout au long du processus de développement du produit.

Tableau récapitulatif :

| Moitié du moule | Nom commun | Fonction | Caractéristique clé |

|---|---|---|---|

| Moitié supérieure | Cavité (côté A) | Forme la surface externe et esthétique de la pièce. | Généralement fixe ; finition très polie. |

| Moitié inférieure | Noyau (côté B) | Forme les caractéristiques internes et structurelles ; abrite le système d'éjection. | Généralement mobile ; la pièce se rétracte dessus pour l'éjection. |

Prêt à perfectionner la conception et la fabricabilité de votre produit ?

Comprendre les subtilités de la conception des moules, comme les rôles critiques de la cavité et du noyau, est essentiel pour un résultat réussi. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité qui soutiennent l'ensemble du cycle de vie du développement de produits – du prototypage à la production.

Que vous affiniez une surface esthétique ou optimisiez l'éjection d'une pièce, disposer des bons outils fait toute la différence. Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent améliorer les capacités de votre laboratoire et donner vie à vos projets de moulage par injection avec précision et efficacité.

Guide Visuel

Produits associés

- Homogénéisateur de laboratoire haute performance pour la R&D pharmaceutique, cosmétique et alimentaire

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Fabricant de pièces personnalisées en PTFE Téflon pour tige de récupération d'agitateur magnétique en PTFE

- Mélangeur interne de laboratoire pour caoutchouc, machine à pétrir pour le mélange et le pétrissage

- Feuille et plaque de titane de haute pureté pour applications industrielles

Les gens demandent aussi

- Quel rôle joue un moule de pression dans le pressage des pastilles d'électrolyte et d'électrode ? Maximiser les performances de la batterie

- Quelle est la fonction des moules en acier au carbone pour les corps verts céramiques BZY20 ? Rôles clés dans la mise en forme et la densification

- Qu'est-ce que le moulage par pressage en céramique ? Obtenez une précision et une résistance inégalées pour vos composants

- Quelle est la fonction des moules en graphite de haute pureté ? Améliorer le pressage à chaud sous vide pour les composites à matrice Al

- Quelles sont les fonctions des moules de pression de haute précision pour les pastilles de LPSCl ? Améliorez votre recherche sur les batteries à état solide

- Quel est le but de l'utilisation de moules ou d'entretoises de précision ? Obtenir une épaisseur uniforme de la membrane d'électrolyte

- Quels rôles jouent les moules en graphite de haute pureté lors du frittage TLP de l'alumine nacrée ? Guide des trois actions

- Quel est le but de l'utilisation d'une presse hydraulique avec des moules en acier poli pour la compaction des électrodes ? Augmenter les performances de la batterie