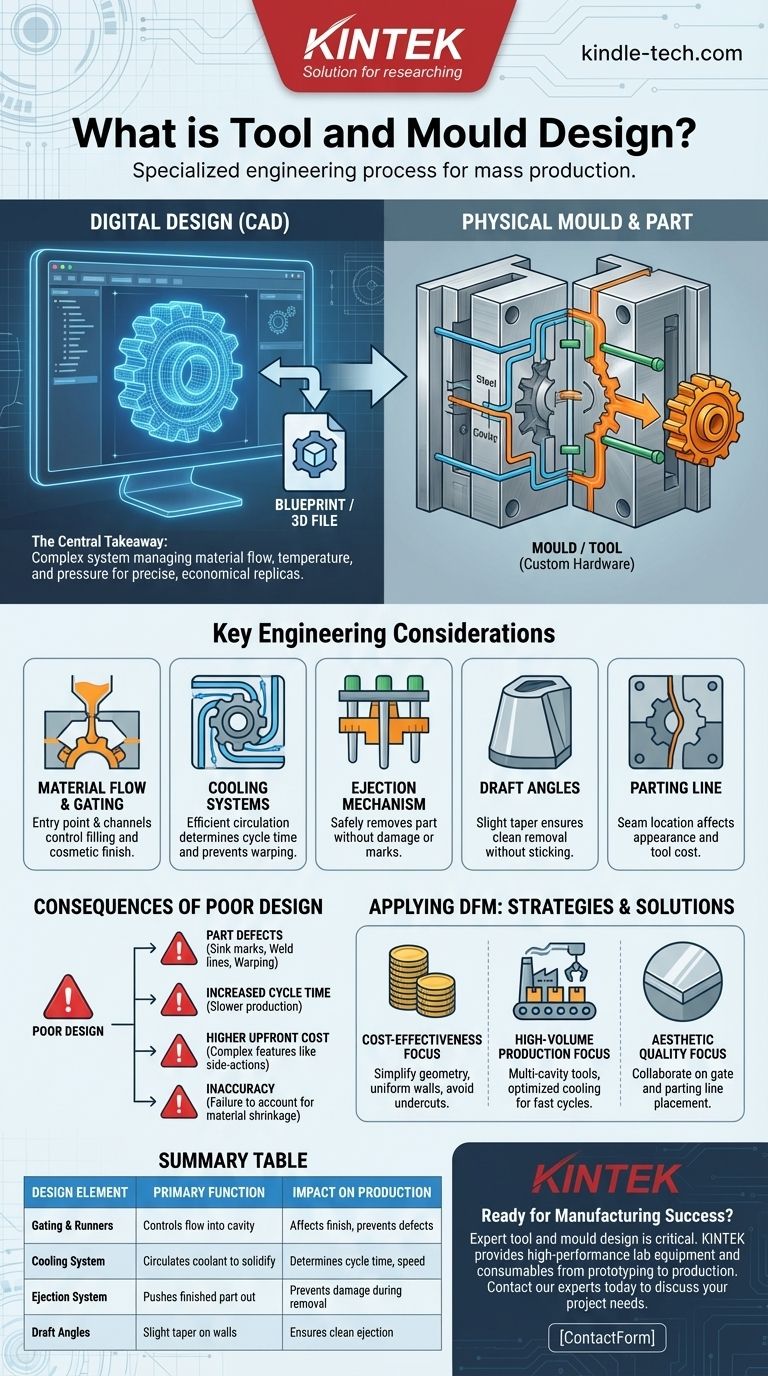

En bref, la conception d'outils et de moules est le processus d'ingénierie spécialisé consistant à créer le matériel de fabrication – le « moule » ou « l'outil » – utilisé pour produire des pièces en grande quantité. C'est le pont essentiel qui traduit une conception de produit numérique en un objet physique répétable, en façonnant des matières premières comme le plastique ou le métal en fusion sous pression. La qualité de cette conception détermine la précision, la finition et le coût de la pièce finale.

Le point essentiel à retenir est qu'une conception efficace d'outils et de moules est bien plus que la simple création d'une empreinte négative d'une pièce. C'est un système complexe qui doit gérer de manière experte le flux de matière, la température et la pression pour garantir que chaque pièce produite est une réplique précise et économique de la conception originale.

La fonction principale : du plan à la pièce physique

Un produit peut sembler parfait dans un fichier CAO, mais c'est la conception de l'outil et du moule qui détermine s'il peut être fabriqué avec succès. Ce processus transforme un concept numérique en une réalité tangible et produite en série.

Définir le « moule » ou « l'outil »

Le moule (souvent appelé outil ou matrice) est généralement un bloc d'acier ou d'aluminium à haute résistance qui a été usiné avec précision. Il contient une cavité qui est la forme négative de la pièce que vous avez l'intention de créer.

Cet outil est le cœur de processus comme le moulage par injection, où le plastique en fusion est forcé dans la cavité, refroidi, puis éjecté comme une pièce finie. Les termes « outil » et « moule » sont souvent utilisés de manière interchangeable pour désigner cet assemblage complet fabriqué sur mesure.

C'est plus qu'une simple cavité

Une simple cavité ne suffit pas. La conception doit incorporer une série de systèmes mécaniques complexes qui fonctionnent en parfaite harmonie. Ces systèmes sont responsables de l'introduction du matériau, de son façonnage correct, de son refroidissement efficace et de l'extraction de la pièce finie sans dommage.

Considérations techniques clés dans la conception de moules

Le succès d'une pièce fabriquée est déterminé par une poignée de principes de conception critiques qui doivent être abordés bien avant que tout métal ne soit coupé.

Flux de matière et alimentation

La porte d'injection est le point d'entrée où le plastique en fusion s'écoule dans la cavité du moule, et les canaux d'alimentation sont les conduits qui y mènent. La taille, la forme et l'emplacement de la porte d'injection sont essentiels pour garantir que la cavité se remplit uniformément et pour contrôler l'aspect esthétique de la pièce finale.

Systèmes de refroidissement

Des canaux sont percés dans tout le moule pour faire circuler un liquide de refroidissement (généralement de l'eau). Un système de refroidissement efficace est primordial car il dicte le temps de cycle – le temps total nécessaire pour produire une pièce. Un refroidissement inégal ou lent est une cause principale de défauts de pièce comme le gauchissement.

Mécanisme d'éjection

Une fois que la pièce a refroidi et s'est solidifiée, elle doit être poussée hors du moule. Ceci est accompli par un système d'éjection, qui utilise des broches d'éjection pour appliquer une force sur la pièce. Le placement et la taille de ces broches doivent être calculés avec soin pour éviter de laisser des marques ou de déformer le produit.

Angles de dépouille

Pour qu'une pièce puisse être retirée proprement du moule, ses parois ne peuvent pas être parfaitement verticales. Une légère conicité, connue sous le nom d'angle de dépouille, est requise. Sans dépouille adéquate, la pièce frottera contre la paroi du moule pendant l'éjection, causant des dommages esthétiques ou la bloquant.

Plan de joint

Le plan de joint est la ligne de jonction où les deux moitiés du moule se rencontrent. Son emplacement est une décision de conception critique qui affecte l'apparence finale de la pièce et peut influencer la complexité et le coût de l'outil lui-même.

Comprendre les conséquences d'une mauvaise conception

Les défauts dans la conception d'outils et de moules ne sont pas facilement réparables et ont des conséquences importantes sur la qualité et le coût.

L'impact sur la qualité des pièces

Une mauvaise conception est la cause directe de défauts de fabrication courants. Les retassures (dépressions à la surface), les lignes de soudure (là où deux flux de plastique se rencontrent) et le gauchissement sont tous des symptômes d'un moule qui ne parvient pas à gérer correctement le flux de matière et la température.

Le lien avec la vitesse de production

Un système de refroidissement ou d'éjection mal conçu augmente considérablement le temps de cycle. Même quelques secondes supplémentaires par pièce peuvent se traduire par des milliers de dollars de perte d'efficacité de production sur la durée de vie d'un produit.

Le coût initial de la complexité

Des caractéristiques telles que les contre-dépouilles ou les filetages nécessitent des mécanismes complexes comme des actionneurs latéraux ou des élévateurs à intégrer dans le moule. Bien que nécessaires pour certaines conceptions, ces caractéristiques augmentent considérablement le coût, la complexité et les exigences de maintenance de l'outil.

Tenir compte du retrait des matériaux

Chaque plastique a un taux de retrait unique – il se contracte en refroidissant. Le concepteur du moule doit calculer ce taux avec précision et rendre la cavité du moule légèrement plus grande que les dimensions finales de la pièce pour compenser. Ne pas le faire entraîne des pièces hors tolérance.

Application à votre projet

Les principes de la conception d'outils et de moules sont directement liés à la pratique de la conception pour la fabricabilité (DFM). Il est essentiel de penser dès le début à la manière dont la pièce sera moulée.

- Si votre objectif principal est la rentabilité : Simplifiez la géométrie de votre pièce, concevez des épaisseurs de paroi uniformes et évitez les caractéristiques complexes comme les contre-dépouilles pour réduire le coût de l'outil.

- Si votre objectif principal est la production en grand volume : Investissez dans un outil en acier durable à cavités multiples avec un système de refroidissement hautement optimisé pour atteindre le temps de cycle le plus bas possible.

- Si votre objectif principal est la qualité esthétique : Collaborez étroitement avec le concepteur du moule sur le placement des portes d'injection et du plan de joint pour minimiser leur impact visuel.

En fin de compte, investir dans une conception experte d'outils et de moules est un investissement direct dans la qualité, la cohérence et la rentabilité de votre produit final.

Tableau récapitulatif :

| Élément de conception | Fonction principale | Impact sur la production |

|---|---|---|

| Alimentation et canaux | Contrôle le flux de matière en fusion dans la cavité. | Affecte la finition de la pièce et prévient les défauts comme les lignes de soudure. |

| Système de refroidissement | Fait circuler le liquide de refroidissement pour solidifier la pièce. | Détermine directement le temps de cycle et la vitesse de production. |

| Système d'éjection | Pousse la pièce finie hors du moule. | Prévient les dommages à la pièce lors du retrait. |

| Angles de dépouille | Une légère conicité sur les parois verticales. | Assure que la pièce peut être éjectée proprement sans coller. |

Prêt à transformer la conception de votre produit en un succès de fabrication ?

La conception experte d'outils et de moules est essentielle pour atteindre la précision des pièces, la qualité esthétique et des cycles de production rentables. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables haute performance qui soutiennent l'ensemble du processus de fabrication, du prototypage à la production en grand volume.

Nos clients cibles en R&D et en fabrication comptent sur nos solutions pour garantir que leurs outils fonctionnent à leur efficacité maximale. Laissez-nous vous aider à optimiser votre production.

Contactez nos experts dès aujourd'hui pour discuter des besoins de votre projet.

Guide Visuel

Produits associés

- Moules de Presse Cylindrique pour Applications de Laboratoire

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Machine de tamisage vibrant de laboratoire Tamis vibrant à claquement

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

Les gens demandent aussi

- Quel est le but de l'utilisation d'un moule pour le pressage de pastilles lors de la préparation d'échantillons de catalyseurs pour des tests ? Assurer la cohérence des données

- Quelles sont les précautions à prendre lors de l'échantillonnage ? Assurer l'exactitude des données et minimiser les biais

- Quelles sont les fonctions d'un moule de pastillage cylindrique et d'une presse hydraulique dans les céramiques LATP ? Créer des pastilles de haute densité

- Quels sont les facteurs qui influencent la taille d'échantillon requise ? Maîtrisez les compromis pour une recherche crédible

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022