À la base, le frittage utilise des matériaux en poudre — le plus souvent des métaux et des céramiques — ainsi que de la chaleur et de la pression. Ce processus transforme la poudre meuble en une masse solide et unifiée en la chauffant à une température juste en dessous de son point de fusion, provoquant la liaison et la fusion des particules individuelles. La gamme de matériaux est vaste, comprenant l'acier inoxydable, l'aluminium, le cuivre, le nickel et divers alliages de titane.

Le point essentiel à retenir est que le frittage n'est pas défini par un seul matériau, mais par un processus spécifique qui utilise la chaleur et la pression pour lier les poudres. La puissance de cette méthode réside dans sa capacité à créer des pièces solides à partir de matériaux, y compris des alliages personnalisés, sans jamais les faire fondre.

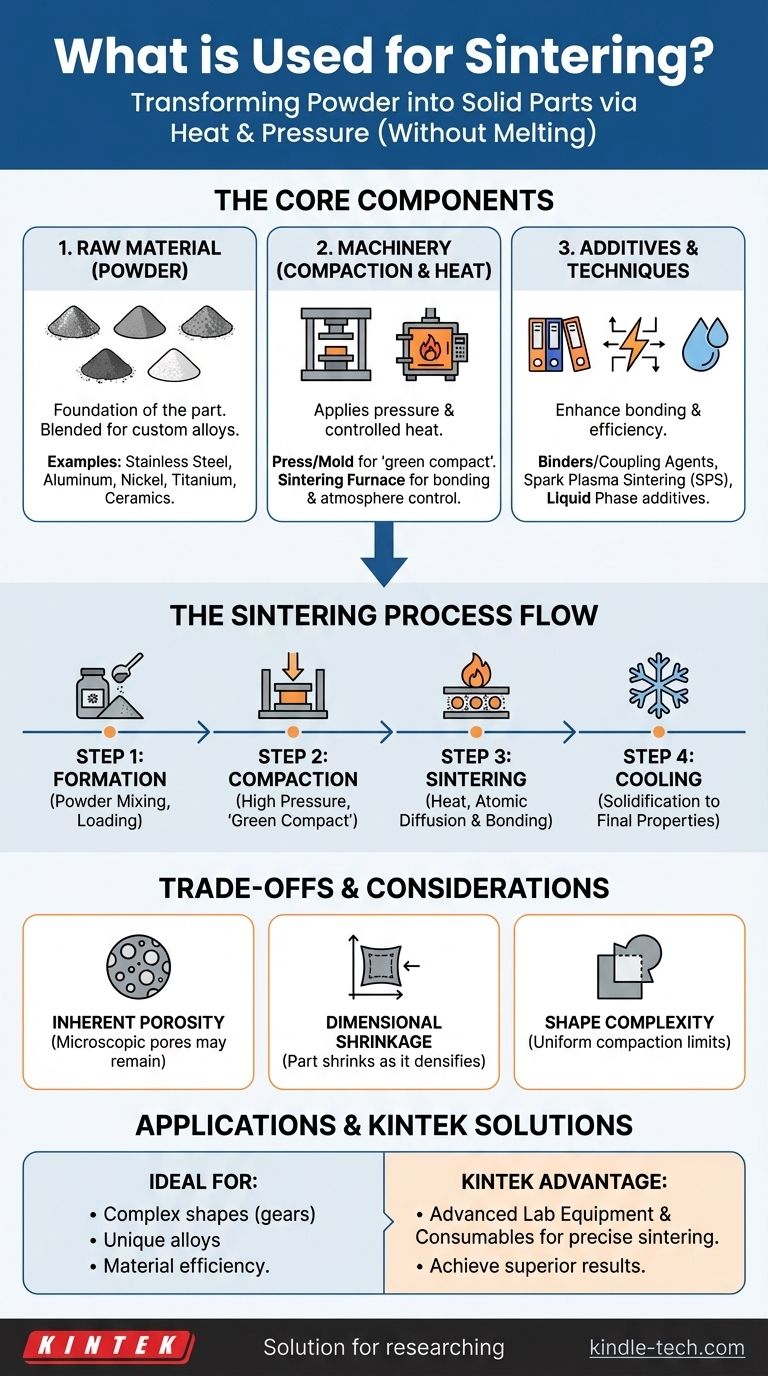

Les composants de base du processus de frittage

Pour comprendre pleinement ce qui est utilisé pour le frittage, nous devons le considérer comme un système impliquant trois composants clés : la matière première, la machinerie et les additifs supplémentaires.

La matière première : la poudre

Le fondement de toute pièce frittée est la poudre. Cela offre une immense flexibilité, car des poudres de différents matériaux peuvent être mélangées pour créer des alliages uniques adaptés à des besoins spécifiques.

Les poudres couramment utilisées comprennent des métaux tels que l'acier inoxydable, l'aluminium, le nickel, le cuivre et le titane. Les poudres céramiques sont également largement utilisées. La qualité et les caractéristiques de la poudre influencent directement les propriétés finales du composant.

La machinerie : compactage et chaleur

Le frittage repose sur deux équipements essentiels pour transformer la poudre en pièce.

Premièrement, une presse, un moule ou une matrice est utilisée pour le compactage. Cette machinerie applique une pression élevée sur la poudre, la forçant à prendre la forme souhaitée, souvent appelée « compact vert ».

Deuxièmement, un four de frittage fournit la chaleur contrôlée nécessaire pour lier les particules. Ce n'est pas un simple four ; il doit maintenir un profil de température spécifique et une atmosphère contrôlée pour éviter l'oxydation.

Équipements spécialisés et additifs

Les techniques avancées comme le frittage par plasma étincelle (SPS) utilisent la pression combinée à un champ électrique puissant. Cette approche améliore la densification, permettant des températures plus basses et des temps de traitement plus rapides.

Dans certains cas, des liants ou des agents de couplage sont mélangés à la poudre pour améliorer le processus de formage initial. Pour le frittage en phase liquide, un matériau secondaire avec un point de fusion plus bas est ajouté, qui devient liquide pendant le chauffage et aide à lier les particules de poudre primaires.

Un aperçu étape par étape du fonctionnement du frittage

Le processus de frittage est une séquence d'étapes soigneusement contrôlées conçues pour obtenir une pièce finale dense et solide.

Étape 1 : Composition et formage

Le processus commence par la préparation du matériau pulvérulent. Cela peut impliquer le mélange de poudres métalliques primaires pour créer un alliage ou l'ajout de lubrifiants et d'agents liants. Ce mélange est ensuite chargé dans un moule ou une matrice.

Étape 2 : Compactage

Une pression élevée est appliquée à la poudre à l'intérieur du moule. Cela compacte étroitement les particules, éliminant la majeure partie de l'air entre elles et formant une pièce fragile qui conserve sa forme.

Étape 3 : Frittage (Chauffage)

La pièce compactée est retirée du moule et placée dans le four. Elle est chauffée dans une atmosphère contrôlée à une température inférieure au point de fusion du matériau.

À cette température élevée, la diffusion atomique se produit aux points de contact entre les particules. Cela provoque la liaison chimique et la fusion des particules, réduisant la porosité et augmentant la densité et la résistance de la pièce.

Étape 4 : Refroidissement et solidification

Après avoir été maintenu à la température de frittage pendant un temps déterminé, le composant est refroidi avec soin. En refroidissant, il se solidifie en une masse unique et unifiée avec ses propriétés mécaniques finales.

Comprendre les compromis

Bien que puissant, le processus de frittage présente des caractéristiques inhérentes qu'il est important de comprendre.

Porosité inhérente

Étant donné que le matériau n'est pas complètement fondu, des pores microscopiques peuvent subsister dans la pièce finale. Bien que les processus de frittage avancés puissent atteindre des densités très élevées, les pièces frittées peuvent avoir une résistance inférieure à celles fabriquées par forgeage ou moulage.

Rétrécissement dimensionnel

À mesure que les particules fusionnent et se densifient, la pièce globale rétrécit. Ce rétrécissement est prévisible mais doit être calculé avec précision et pris en compte dans la conception initiale du moule pour garantir la précision dimensionnelle finale.

Complexité du matériau et de la forme

Le processus est très polyvalent mais dépend de la disponibilité du matériau sous forme de poudre appropriée. De plus, les géométries extrêmement complexes peuvent être difficiles à compacter uniformément, entraînant potentiellement des variations de densité au sein de la pièce.

Faire le bon choix pour votre application

Comprendre ces composants vous aide à décider quand le frittage est le bon processus de fabrication pour votre objectif.

- Si votre objectif principal est la production rentable de formes complexes : Le frittage est idéal pour fabriquer des pièces telles que des engrenages, des paliers et des pignons aux dimensions quasi finales, minimisant ainsi les déchets de matériaux et les usinages coûteux.

- Si votre objectif principal est de créer des alliages ou des composites uniques : La capacité du frittage à mélanger différentes poudres de matériaux permet de créer des matériaux personnalisés qui seraient difficiles ou impossibles à produire par fusion.

- Si votre objectif principal est une résistance et une densité maximales absolues : Vous devriez comparer le frittage à des processus tels que le forgeage ou le moulage, qui peuvent être mieux adaptés aux applications les plus critiques et soumises à de fortes contraintes.

En fin de compte, le frittage est une technologie de fabrication polyvalente et efficace qui transforme de simples poudres en composants robustes et fonctionnels.

Tableau récapitulatif :

| Composant | Rôle dans le frittage | Exemples courants |

|---|---|---|

| Matière première | Fondement de la pièce ; mélangée pour des alliages personnalisés | Acier inoxydable, aluminium, nickel, poudres céramiques |

| Machinerie | Applique la pression et la chaleur contrôlée pour la liaison | Presses, moules, fours de frittage |

| Additifs/Techniques | Améliore la liaison et l'efficacité du processus | Liants, Frittage par plasma étincelle (SPS) |

Prêt à transformer vos concepts de matériaux en composants haute performance ?

Chez KINTEK, nous sommes spécialisés dans la fourniture des équipements de laboratoire avancés et des consommables nécessaires à des processus de frittage précis. Que vous travailliez avec des alliages métalliques personnalisés ou des céramiques avancées, notre expertise et nos solutions fiables peuvent vous aider à obtenir des résultats supérieurs avec efficacité et précision.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en matière de frittage et découvrir comment KINTEK peut soutenir la réussite de votre laboratoire.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à moufle de four à étuve de 1400℃ pour laboratoire

Les gens demandent aussi

- Quels sont les avantages d'un four de pressage à chaud sous vide ? Obtenir des céramiques NTC de haute densité avec une stabilité supérieure.

- Comment un four de frittage par pressage à chaud sous vide facilite-t-il la synthèse de TiBw/TA15 ? Obtenir des composites de titane denses à 100 %

- Quels sont les principaux avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Maximiser la densité dans les céramiques B4C-CeB6

- Quels sont les avantages du frittage sous vide ? Obtenir une pureté, une résistance et des performances supérieures

- Comment le contrôle précis de la température affecte-t-il les alliages à haute entropie FeCoCrNiMnTiC ? Maîtriser l'évolution microstructurale