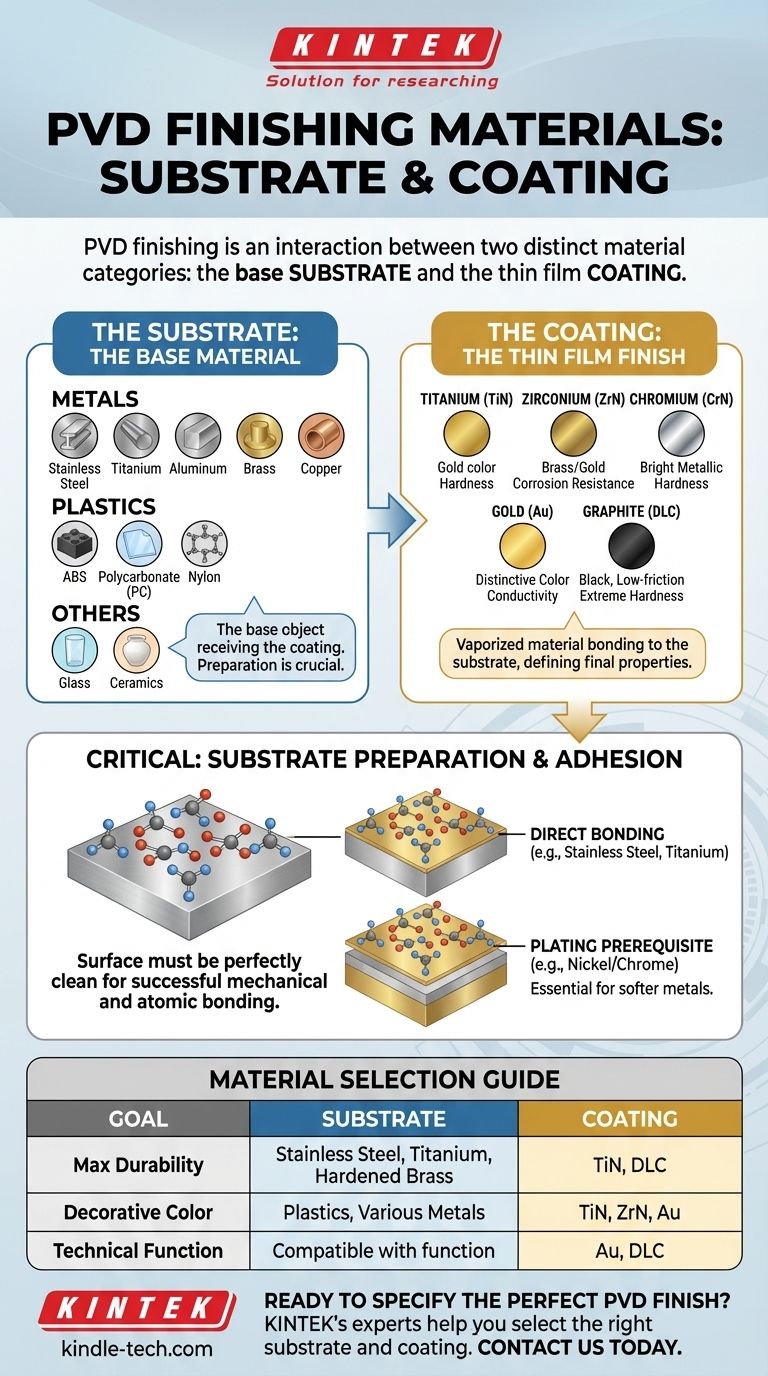

Dans la finition PVD, les matériaux peuvent être répartis en deux catégories distinctes : le substrat, qui est l'objet de base en cours de revêtement, et le matériau de revêtement, qui forme le film mince et durable à la surface. Les substrats courants comprennent l'acier inoxydable, le titane, le laiton et même les plastiques, tandis que les matériaux de revêtement populaires sont des composés de titane, de zirconium, d'or et de graphite. Le succès du processus dépend entièrement de l'interaction entre ces deux groupes de matériaux.

La polyvalence du PVD permet de revêtir une vaste gamme de matériaux, mais la clé d'une finition réussie réside non seulement dans le revêtement lui-même, mais aussi dans la sélection et la préparation méticuleuse du substrat sous-jacent.

Les deux facettes du PVD : Substrats et Revêtements

Le dépôt physique en phase vapeur (PVD) est un processus de transfert. Un matériau est vaporisé puis déposé sur un autre. Comprendre ces deux composantes est essentiel pour comprendre le processus.

Le Substrat : Le Matériau de Base

Le substrat est le composant ou la pièce qui reçoit le revêtement. Le film PVD est exceptionnellement mince, les propriétés du substrat sont donc cruciales pour la performance du produit final.

Une grande variété de matériaux peuvent servir de substrats. Les choix courants comprennent :

- Métaux : Acier inoxydable, titane, aluminium, alliages de zinc, laiton et cuivre.

- Plastiques : ABS, polycarbonate (PC), nylon et autres polymères sont souvent revêtus pour obtenir une finition métallique à des fins décoratives ou fonctionnelles.

- Autres matériaux : Le verre et la céramique peuvent également être efficacement revêtus par PVD.

Le Revêtement : La Finition en Film Mince

Le matériau de revêtement est ce qui est vaporisé sous vide et lié au substrat, créant la finition de surface. Ces matériaux sont choisis pour des propriétés spécifiques telles que la couleur, la dureté ou la résistance à la corrosion.

Les matériaux de revêtement PVD les plus courants sont :

- Titane (Ti) : Souvent utilisé sous forme de nitrure (TiN), offrant une finition dure, de couleur or, réputée pour sa durabilité exceptionnelle.

- Zirconium (Zr) : Le Nitrure de Zirconium (ZrN) offre une résistance supérieure à la corrosion et une couleur or clair ou laiton.

- Chrome (Cr) : Le Nitrure de Chrome (CrN) est extrêmement dur, résistant à la corrosion et offre l'aspect métallique brillant classique du chrome.

- Or (Au) : Utilisé pour sa couleur distinctive dans les applications décoratives (bijoux et montres) et pour sa conductivité dans l'aérospatiale et l'électronique.

- Graphite et autres formes de carbone : Utilisés pour créer des revêtements de Carbone Amorphe Hydrogéné (DLC), qui sont exceptionnellement durs, à faible friction et généralement de couleur noire.

- Aluminium (Al) et Cuivre (Cu) : Également utilisés, souvent en combinaison avec d'autres éléments, pour obtenir des couleurs et des propriétés fonctionnelles spécifiques.

Pourquoi la préparation du substrat est critique

Le revêtement PVD n'est aussi bon que la surface sur laquelle il est appliqué. Une fondation faible entraînera inévitablement une finition ratée, quelle que soit la qualité du matériau de revêtement.

La Fondation de l'Adhérence

La liaison entre le revêtement et le substrat est mécanique et atomique. La surface du substrat doit être parfaitement propre, lisse et exempte de tout contaminant. Toute imperfection sera un point de défaillance.

Les Métaux : La Toile Idéale

L'acier inoxydable et le titane sont d'excellents substrats pour le PVD car le revêtement peut être déposé directement sur leurs surfaces avec une forte adhérence. Leur dureté inhérente fournit également une base rigide pour le film PVD mince.

Le Placage comme Prérequis

Les métaux plus tendres comme le laiton ou les alliages de zinc manquent souvent de la chimie de surface idéale pour une liaison PVD directe. Pour ces matériaux, une couche intermédiaire de placage de nickel et/ou de chrome est généralement appliquée en premier. Le PVD adhère exceptionnellement bien au placage de chrome, créant un produit final très durable.

Revêtement sur Plastiques et Autres Matériaux

Lors du revêtement des plastiques, l'objectif est souvent la métallisation — donner à une pièce en plastique une apparence métallique. Cela nécessite des étapes de prétraitement spécialisées pour garantir que le métal vaporisé adhérera à la surface du polymère.

Comprendre les Compromis

Bien que le PVD soit une technologie très polyvalente, ce n'est pas une solution magique. Comprendre ses limites est crucial pour le succès du projet.

Ce n'est pas un Processus « Universel »

Le choix du substrat dicte les étapes de préparation requises, ce qui affecte à son tour la complexité, le coût et le calendrier du projet. Une application directe sur acier est beaucoup plus simple qu'un processus en plusieurs étapes pour métalliser une pièce en plastique.

Le Mythe de « l'Indestructible »

Les revêtements PVD sont extrêmement durs, mais ils sont aussi extrêmement minces — souvent de quelques microns seulement. Si le substrat sous le revêtement est mou, un impact important peut cabosser le substrat, provoquant la fissuration ou l'écaillage du film PVD situé au-dessus. La durabilité globale est une fonction du système revêtement et substrat.

Coût vs. Performance

Les combinaisons haute performance, telles qu'un revêtement DLC sur un boîtier de montre en titane, impliquent des processus plus complexes et coûteux qu'une simple finition décorative au nitrure de titane sur un robinet en zinc pré-plaqué. Les choix de matériaux pour le substrat et le revêtement influencent directement le coût final.

Faire le Bon Choix pour Votre Objectif

Pour sélectionner les bons matériaux, vous devez d'abord définir votre objectif principal.

- Si votre objectif principal est une durabilité et une résistance à l'usure maximales : Utilisez un revêtement dur comme le Nitrure de Titane (TiN) ou le Carbone Amorphe Hydrogéné (DLC) sur un substrat métallique robuste comme l'acier inoxydable, le titane ou le laiton correctement chromé.

- Si votre objectif principal est une couleur décorative spécifique ou une finition métallique : Votre choix de substrats est plus large, y compris les plastiques, mais le succès dépend d'un prétraitement méticuleux pour assurer une bonne adhérence et une apparence finale impeccable.

- Si votre objectif principal est une fonction technique (ex. : conductivité) : Le matériau de revêtement (comme l'or) est non négociable et choisi pour ses propriétés physiques, ce qui signifie que le substrat doit être sélectionné pour supporter cette fonction sans compromis.

En fin de compte, comprendre l'interaction profonde entre le substrat et le revêtement est la clé pour exploiter le PVD à son plein potentiel.

Tableau Récapitulatif :

| Catégorie de Matériaux | Exemples Courants | Caractéristiques Clés |

|---|---|---|

| Substrats | Acier Inoxydable, Titane, Laiton, Plastiques (ABS, PC) | Le matériau de base ; détermine les besoins de préparation et la durabilité finale. |

| Matériaux de Revêtement | Nitrure de Titane (TiN), Nitrure de Zirconium (ZrN), Carbone Amorphe Hydrogéné (DLC), Or | Vaporisé pour créer un film mince, dur, décoratif ou fonctionnel sur le substrat. |

Prêt à spécifier la finition PVD parfaite pour vos composants ? La combinaison de matériaux idéale est essentielle pour obtenir la durabilité, l'apparence et la performance. KINTEK est spécialisée dans les équipements de laboratoire de précision et les consommables pour la science des surfaces et le développement de revêtements. Nos experts peuvent vous aider à choisir le bon substrat et le bon processus de revêtement pour votre application spécifique. Contactez notre équipe dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment nos solutions peuvent améliorer la qualité et la longévité de votre produit.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Refroidisseur de piège froid direct pour piège froid sous vide

- Refroidisseur à piège froid sous vide Refroidisseur à piège froid indirect

- Feuille de zinc de haute pureté pour applications de laboratoire de batteries

Les gens demandent aussi

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température