La réponse courte est qu'une vaste gamme de matériaux peut être revêtue par PVD, y compris la plupart des métaux, des plastiques, du verre et des céramiques. Les véritables facteurs limitants ne sont pas les matériaux eux-mêmes, mais leur capacité à supporter la chaleur et les conditions de vide inhérentes au processus PVD.

La clé pour déterminer si un matériau peut être revêtu par PVD réside moins dans le type de matériau que dans sa stabilité thermique et son comportement sous vide poussé. Bien que de nombreux matériaux soient compatibles, certains nécessitent des processus spéciaux à basse température ou des couches de base préparatoires pour obtenir un revêtement réussi.

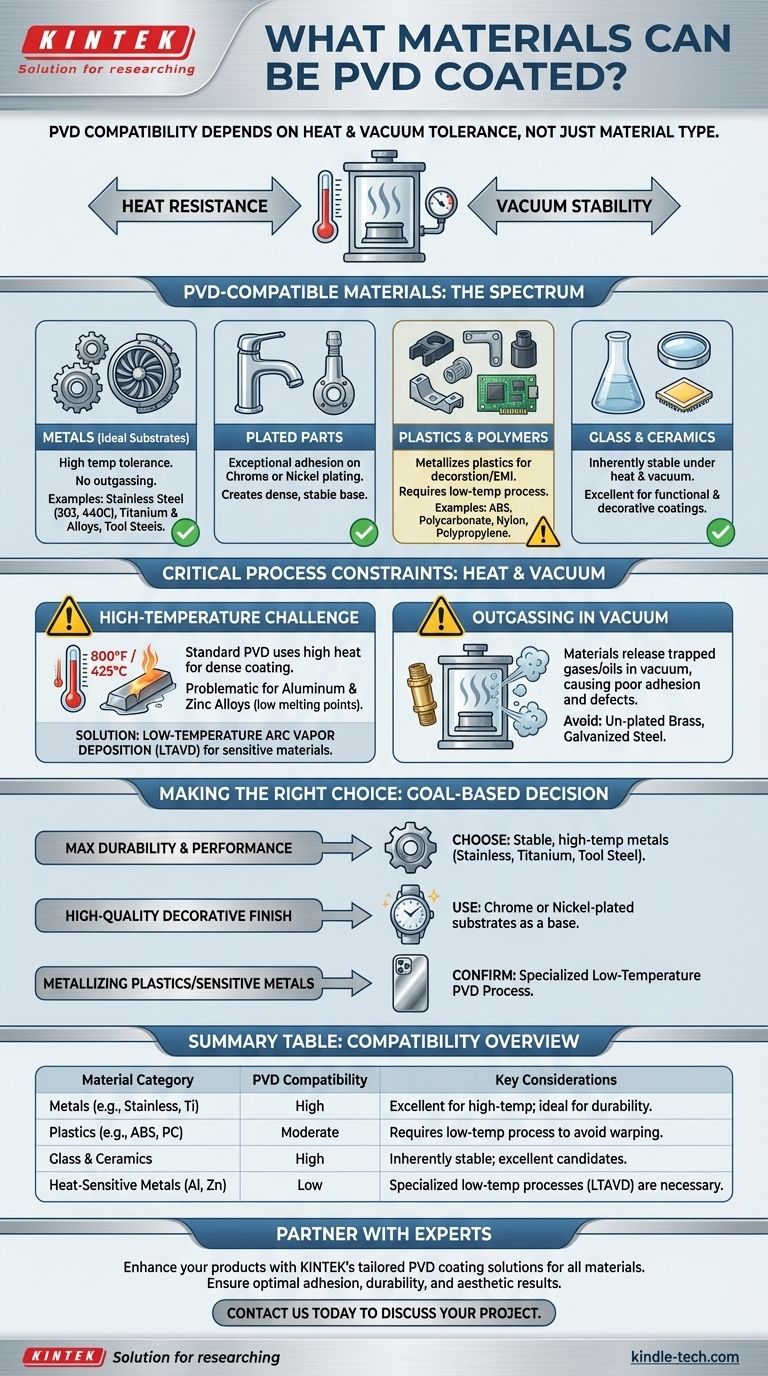

Le spectre des matériaux compatibles PVD

Le dépôt physique en phase vapeur (PVD) est un processus de revêtement polyvalent, mais certains matériaux servent de meilleurs substrats que d'autres en raison de leur stabilité inhérente.

Métaux : Les substrats idéaux

Les candidats les plus courants et idéaux pour le PVD sont les métaux ayant une tolérance et une stabilité élevées à la température. Ils ne se dégradent pas et ne libèrent pas de gaz (dégazage) dans la chambre à vide.

Cela inclut les aciers inoxydables (par exemple, 303, 440C), le titane et ses alliages, et les aciers à outils fortement alliés.

Pièces chromées et nickelées

Les revêtements PVD présentent une adhérence exceptionnelle aux matériaux déjà plaqués de chrome ou de nickel. Ce placage préparatoire crée une surface dense, stable et idéale pour que le film PVD puisse s'y lier, ce qui donne souvent la finition la plus durable.

Plastiques et polymères

Les plastiques sont fréquemment revêtus par PVD pour les "métalliser", leur conférant un aspect métallique à des fins décoratives ou des propriétés fonctionnelles comme le blindage EMI.

Les plastiques couramment revêtus comprennent l'ABS, le polycarbonate (PC), le nylon, le polypropylène et diverses résines époxy. Ces matériaux nécessitent des processus PVD spécialisés à basse température.

Verre et céramiques

Les substrats en verre et en céramique sont entièrement compatibles avec le revêtement PVD. Leur stabilité intrinsèque sous la chaleur et le vide en fait d'excellents candidats pour une large gamme de revêtements fonctionnels et décoratifs.

Contraintes critiques du processus à comprendre

Savoir simplement qu'un matériau peut être revêtu ne suffit pas. Vous devez comprendre les contraintes environnementales du processus PVD pour éviter les défaillances. Les deux contraintes principales sont la chaleur et le vide.

L'exigence de haute température

Un processus PVD standard chauffe le substrat à des températures aussi élevées que 800°F (environ 425°C). Ceci est nécessaire pour assurer un revêtement dense et bien adhérent.

Les matériaux doivent pouvoir supporter cette température sans fondre, se déformer ou modifier leurs propriétés fondamentales.

Le défi des matériaux sensibles à la chaleur

Cette exigence de haute température explique pourquoi certains métaux courants sont problématiques. L'aluminium et les alliages de zinc, par exemple, ont des points de fusion bas et ne peuvent pas tolérer un processus PVD standard.

La solution est une technique spécialisée appelée dépôt par arc à basse température (LTAVD) ou des processus similaires qui fonctionnent à des températures beaucoup plus basses, ce qui permet de revêtir ces métaux sensibles et la plupart des plastiques.

Le problème du "dégazage" sous vide

Le processus PVD se déroule sous vide poussé. Certains matériaux, lorsqu'ils sont exposés au vide, libèrent des gaz, des huiles ou de la vapeur d'eau piégés dans un processus appelé dégazage.

C'est un problème critique car ces contaminants libérés interféreront avec le processus de revêtement, entraînant une mauvaise adhérence et des défauts dans le film final. Des matériaux comme le laiton non plaqué et l'acier galvanisé sont connus pour dégazer, ce qui les rend inaptes au revêtement PVD.

Faire le bon choix pour votre objectif

L'objectif de votre application influence directement le meilleur choix de matériau. Comprendre l'interaction entre le substrat, le processus et le résultat souhaité est essentiel.

- Si votre objectif principal est une durabilité et des performances maximales : Choisissez des métaux stables et résistants aux hautes températures comme l'acier inoxydable, l'acier à outils ou le titane qui peuvent supporter les conditions optimales du processus PVD.

- Si votre objectif principal est une finition décorative de haute qualité : L'utilisation d'un substrat chromé ou nickelé comme base pour le revêtement PVD fournira la meilleure adhérence et le meilleur résultat visuel possible.

- Si votre objectif principal est de métalliser des plastiques ou des métaux sensibles à la chaleur : Confirmez auprès de votre fournisseur de revêtement qu'il propose un processus PVD spécialisé à basse température conçu pour ces matériaux.

En fin de compte, un revêtement PVD réussi résulte de l'adéquation entre le bon matériau de substrat et le bon processus.

Tableau récapitulatif :

| Catégorie de matériau | Compatibilité PVD | Considérations clés |

|---|---|---|

| Métaux (par exemple, acier inoxydable, titane) | Élevée | Excellent pour les processus à haute température ; idéal pour la durabilité. |

| Plastiques (par exemple, ABS, polycarbonate) | Modérée | Nécessite des processus PVD à basse température pour éviter la déformation. |

| Verre et céramiques | Élevée | Intrinsèquement stables sous la chaleur et le vide ; excellents candidats. |

| Métaux sensibles à la chaleur (par exemple, aluminium, zinc) | Faible | Des processus spécialisés à basse température (par exemple, LTAVD) sont nécessaires. |

Prêt à améliorer vos produits avec un revêtement PVD durable et performant ? Chez KINTEK, nous sommes spécialisés dans les équipements et consommables de laboratoire, fournissant des solutions de revêtement PVD sur mesure pour une large gamme de matériaux – des métaux et plastiques au verre et aux céramiques. Notre expertise garantit une adhérence, une durabilité et des résultats esthétiques optimaux pour votre application spécifique. Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut apporter de la valeur à votre laboratoire ou à votre processus de fabrication !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés