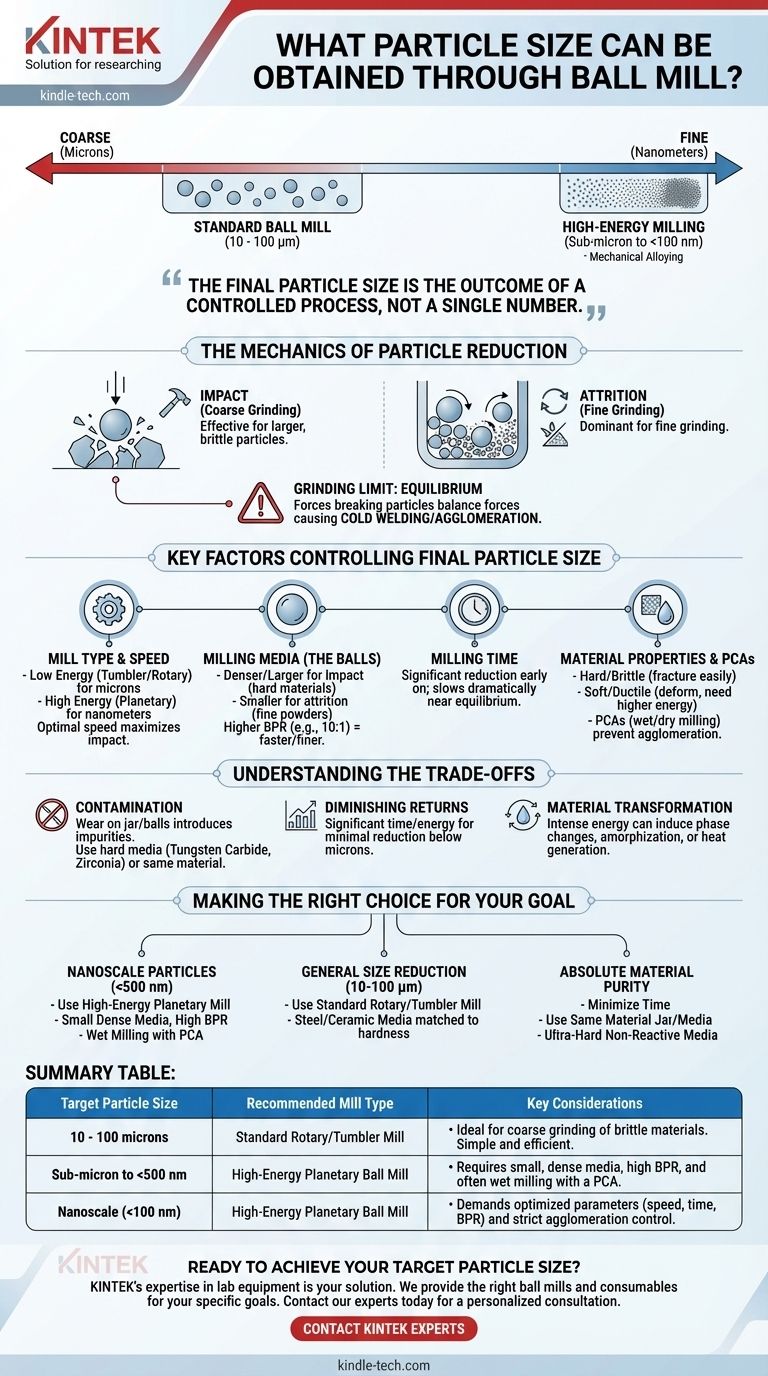

Pour un broyeur à boulets standard, vous pouvez généralement obtenir des tailles de particules comprises entre 10 et 100 microns. Cependant, en utilisant un broyeur à boulets planétaire à haute énergie et en optimisant les paramètres du processus, il est possible de réduire les matériaux au niveau sub-micronique, atteignant souvent des tailles de particules bien inférieures à 100 nanomètres grâce à un processus connu sous le nom d'alliage mécanique ou de broyage à haute énergie.

La taille finale des particules d'un broyeur à boulets n'est pas un nombre unique, mais le résultat d'un processus contrôlé. Votre capacité à atteindre la taille souhaitée – des microns grossiers aux nanomètres fins – dépend entièrement de votre compréhension et de votre manipulation des variables clés en jeu.

La mécanique de la réduction des particules

Pour contrôler le résultat, vous devez d'abord comprendre le processus. Le broyage à boulets réduit la taille des particules grâce à une combinaison de deux mécanismes physiques primaires se produisant à l'intérieur du pot de broyage.

Impact et attrition

L'impact est la force primaire pour le broyage grossier. Il se produit lorsque les billes de broyage sont soulevées par la rotation du pot et tombent sur le matériau, le brisant comme un marteau. C'est le plus efficace pour décomposer les particules plus grosses et cassantes.

L'attrition (ou cisaillement) est la force dominante pour le broyage fin. Cela se produit lorsque les billes et les particules sont comprimées et frottent les unes contre les autres et contre la paroi du pot, cisaillant et broyant le matériau en fragments beaucoup plus petits.

Atteindre une limite de broyage

Vous ne pouvez pas broyer un matériau indéfiniment pour obtenir des particules infiniment plus petites. Finalement, le processus atteint un état d'équilibre. Les forces qui brisent les particules sont équilibrées par les forces qui les font fusionner à nouveau, un phénomène connu sous le nom de soudage à froid ou d'agglomération.

Facteurs clés contrôlant la taille finale des particules

Atteindre la taille de particule cible nécessite une approche systématique. Les variables les plus critiques que vous pouvez contrôler sont le média de broyage, les réglages opérationnels du broyeur et les propriétés du matériau lui-même.

Type et vitesse du broyeur

L'énergie du système est primordiale. Un broyeur à tambour ou rotatif à faible énergie convient au broyage à l'échelle micrométrique. Un broyeur à boulets planétaire à haute énergie, qui utilise des forces centrifuges pour générer des énergies d'impact beaucoup plus élevées, est nécessaire pour atteindre l'échelle nanométrique. La vitesse du broyeur est également critique ; il existe une vitesse optimale qui maximise l'énergie d'impact des billes qui tombent.

Média de broyage (les billes)

Le choix du média de broyage est crucial. Des billes plus denses et plus grandes produisent des forces d'impact plus élevées, idéales pour briser les matériaux durs et volumineux. Des billes plus petites augmentent la fréquence des collisions et favorisent l'attrition, ce qui est essentiel pour produire des poudres très fines. Le rapport poids billes/poudre (BPR) dicte également l'efficacité ; un BPR plus élevé (par exemple, 10:1 ou 20:1) conduit généralement à un broyage plus rapide et plus fin.

Temps de broyage

Des temps de broyage plus longs réduiront progressivement la taille des particules. Cependant, cet effet n'est pas linéaire. La réduction la plus significative se produit au début du processus. À mesure que les particules deviennent plus petites, le taux de réduction ralentit considérablement jusqu'à atteindre le point d'équilibre.

Propriétés du matériau

Les caractéristiques du matériau de départ définissent sa réponse au broyage. Les matériaux durs et cassants (comme les céramiques ou les minéraux) se fracturent facilement et sont idéaux pour le broyage à boulets. Les matériaux mous et ductiles (comme certains métaux) ont tendance à se déformer et à s'aplatir plutôt qu'à se briser, nécessitant une énergie plus élevée et des temps plus longs pour obtenir une réduction de taille.

Agents de contrôle de processus (ACP)

Pour le broyage très fin ou à l'échelle nanométrique, l'agglomération est un obstacle majeur. L'utilisation d'un Agent de Contrôle de Processus (ACP) peut l'empêcher. Dans le "broyage humide", un liquide comme l'éthanol ou l'eau est ajouté pour dissiper la chaleur et créer une suspension qui maintient les particules séparées. Dans le "broyage à sec", une petite quantité d'un tensioactif solide ou liquide peut être utilisée pour enrober les particules et les empêcher de se souder ensemble.

Comprendre les compromis

Bien que puissant, le broyage à boulets n'est pas sans limites. Une évaluation objective nécessite de reconnaître les inconvénients potentiels.

Le problème de la contamination

L'impact et l'attrition constants entraîneront inévitablement l'usure du pot de broyage et des billes. Cette usure introduit du matériau du média dans votre échantillon en tant que contaminant. Pour les applications de haute pureté, c'est une préoccupation critique, nécessitant souvent l'utilisation de médias extrêmement durs (comme le carbure de tungstène ou la zircone) ou de médias fabriqués dans le même matériau que l'échantillon.

La loi des rendements décroissants

Atteindre des tailles de particules extrêmement fines est énergivore et chronophage. Réduire une poudre de 1 millimètre à 10 microns peut être relativement rapide. Cependant, réduire la même poudre de 10 microns à 1 micron pourrait prendre beaucoup plus de temps, et passer de 1 micron à 100 nanomètres encore plus longtemps, tout cela pour un changement de plus en plus faible.

Transformation du matériau

L'apport d'énergie intense lors du broyage à haute énergie peut faire plus que simplement réduire la taille. Il peut induire des transformations de phase, modifier la structure cristalline d'un matériau en une structure amorphe, ou générer une chaleur significative qui pourrait dégrader des échantillons organiques ou biologiques sensibles.

Faire le bon choix pour votre objectif

Votre stratégie de broyage doit être dictée par votre objectif final. Il n'y a pas de configuration "meilleure" unique ; il n'y a que la meilleure configuration pour votre application spécifique.

- Si votre objectif principal est les particules à l'échelle nanométrique (<500 nm) : Vous devez utiliser un broyeur planétaire à haute énergie, des médias de broyage petits et denses (comme la zircone), un rapport billes/poudre élevé, et probablement un processus de broyage humide avec un ACP pour éviter l'agglomération.

- Si votre objectif principal est la réduction générale de la taille (10-100 microns) : Un broyeur rotatif standard avec des médias en acier ou en céramique adaptés à la dureté du matériau sera efficace.

- Si votre objectif principal est de maintenir une pureté absolue du matériau : Minimisez le temps de broyage, utilisez un pot et des médias fabriqués dans le même matériau que votre poudre si possible, ou sélectionnez un média extrêmement dur et non réactif et tenez compte d'une contamination mineure.

En fin de compte, un broyeur à boulets est un outil puissant dont la précision dépend de votre maîtrise de ses principes fondamentaux.

Tableau récapitulatif :

| Taille de particule cible | Type de broyeur recommandé | Considérations clés |

|---|---|---|

| 10 - 100 microns | Broyeur rotatif/à tambour standard | Idéal pour le broyage grossier de matériaux cassants. Simple et efficace. |

| Sub-micronique à <500 nm | Broyeur à boulets planétaire à haute énergie | Nécessite des médias petits et denses, un BPR élevé, et souvent un broyage humide avec un ACP. |

| Nanométrique (<100 nm) | Broyeur à boulets planétaire à haute énergie | Exige des paramètres optimisés (vitesse, temps, BPR) et un contrôle strict de l'agglomération. |

Prêt à atteindre votre taille de particule cible ?

Que les besoins de votre laboratoire impliquent un broyage grossier ou une synthèse précise de nanomatériaux, l'expertise de KINTEK en équipement de laboratoire est votre solution. Nous sommes spécialisés dans la fourniture des broyeurs à boulets et des consommables adaptés – des pots de broyage durables aux médias de broyage à haute densité – adaptés à votre matériau spécifique et à vos objectifs de taille de particules.

Laissez-nous vous aider à optimiser votre processus de broyage pour une efficacité et une pureté maximales. Contactez nos experts dès aujourd'hui pour une consultation personnalisée et découvrez la différence KINTEK en matière de performance de laboratoire.

Guide Visuel

Produits associés

- Broyer horizontal simple de laboratoire

- Meuleuse à billes planétaire omnidirectionnelle à haute énergie pour laboratoire

- Meuleuse planétaire à billes haute énergie omnidirectionnelle pour laboratoire

- Meuleuse planétaire à billes haute énergie pour laboratoire

- Meuleuse planétaire à billes à haute énergie pour laboratoire

Les gens demandent aussi

- Pourquoi les broyeurs et billes en carbure de tungstène sont-ils préférés pour les poudres céramiques de lithium de haute pureté ? Assurez une pureté maximale.

- Pourquoi les pots de broyage et les billes de broyage en zircone (ZrO2) sont-ils recommandés pour le traitement des électrolytes sulfurés comme le Li6PS5Cl ?

- Pourquoi une excellente étanchéité et une résistance à la corrosion sont-elles requises pour le broyage de billes WC-10Co ? Assurer des résultats de mélange de haute pureté

- Pourquoi le nitrure de silicium ou la zircone sont-ils préférés pour le broyage des précurseurs d'iodo-vanadate-plomb ? Assurer des résultats de haute pureté

- Comment les billes et les bocaux de broyage en acier inoxydable contribuent-ils à l'alliage mécanique ? Optimiser la synthèse de poudres HEA