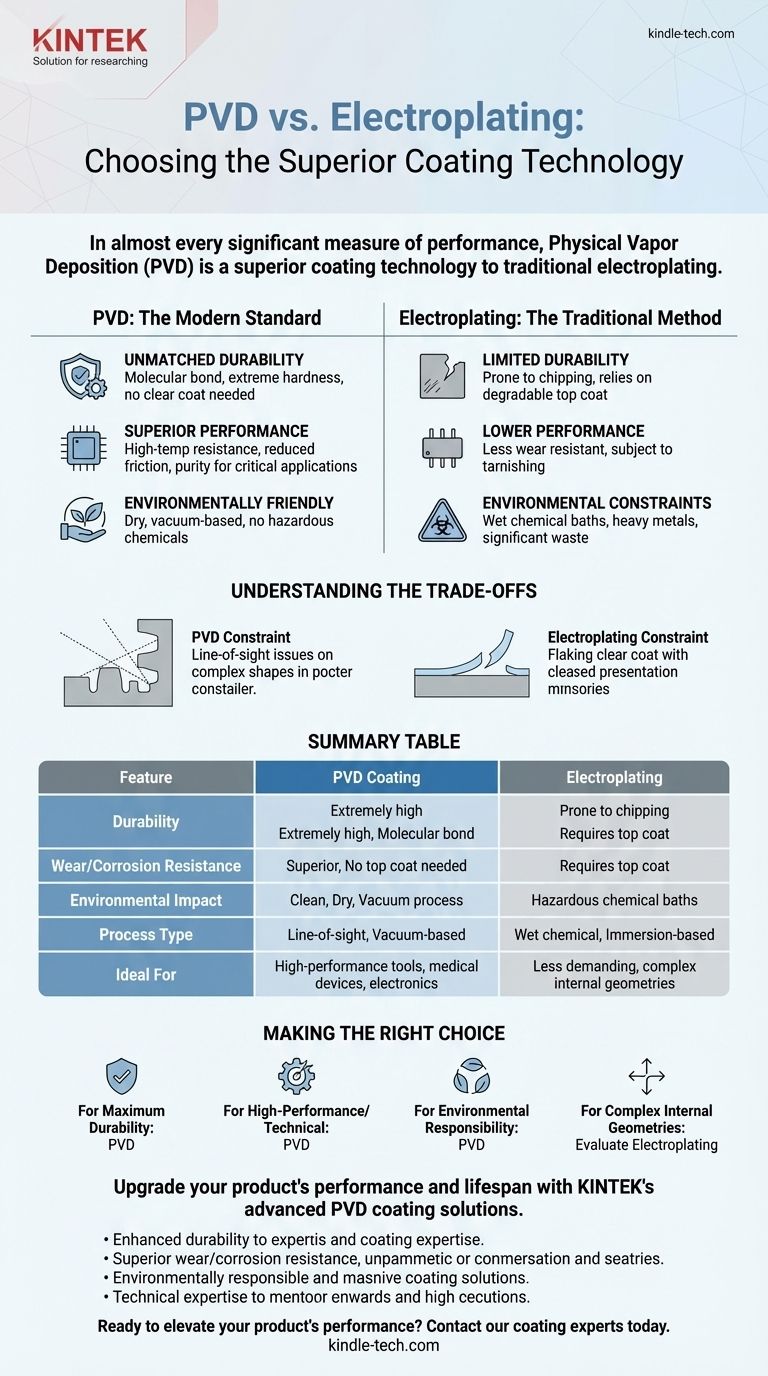

Dans presque toutes les mesures de performance significatives, le dépôt physique en phase vapeur (PVD) est une technologie de revêtement supérieure à la galvanoplastie traditionnelle. Le PVD offre une finition nettement plus durable, résistante à la corrosion et à l'usure. De plus, c'est un processus beaucoup plus respectueux de l'environnement, évitant les bains chimiques dangereux inhérents à la galvanoplastie.

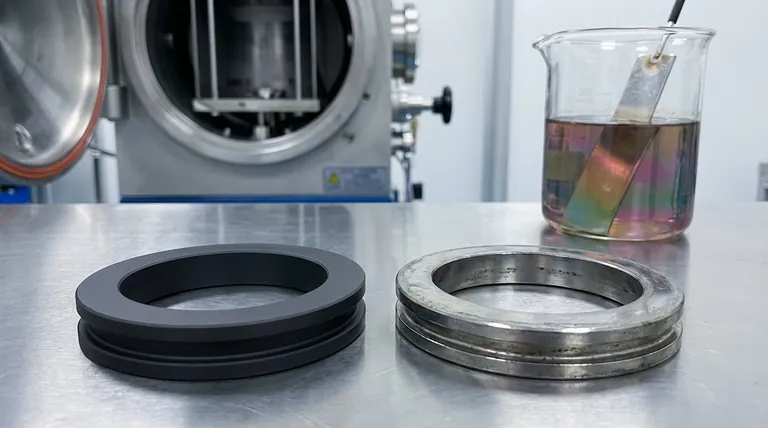

La différence fondamentale réside dans la technologie et la performance. Le PVD est un processus moderne, basé sur le vide, qui crée un revêtement solide, lié moléculairement, tandis que la galvanoplastie est un processus chimique humide traditionnel qui est fondamentalement moins durable et présente des risques environnementaux plus importants.

Pourquoi le PVD a éclipsé la galvanoplastie

Le dépôt physique en phase vapeur n'est pas seulement une alternative à la galvanoplastie ; c'est un bond technologique en avant. Le processus implique la vaporisation d'un matériau solide sous vide et son dépôt sur l'objet cible, créant un film extrêmement pur, dur et mince.

Durabilité et résistance à l'usure inégalées

La liaison créée par le PVD est au niveau moléculaire, ce qui la rend incroyablement solide. Il en résulte une finition beaucoup plus dure et plus résistante aux rayures et à la corrosion que les revêtements galvanisés.

Une faiblesse clé de la galvanoplastie est sa dépendance à un revêtement transparent pour protéger contre le ternissement. Ce revêtement transparent se dégrade avec le temps, exposant la couche plaquée à l'usure et à la décoloration. Les revêtements PVD ne nécessitent pas de revêtement transparent, garantissant que leur finition brillante dure beaucoup plus longtemps.

Performances supérieures dans les applications exigeantes

Les revêtements PVD offrent une combinaison de dureté, de frottement réduit et de résistance aux hautes températures. Ces propriétés sont essentielles pour les applications haute performance.

Cela fait du PVD le choix standard pour les composants qui doivent fonctionner parfaitement sous contrainte, tels que les dispositifs médicaux, les micropuces, les panneaux solaires et les outils haute performance. La pureté et la propreté du processus PVD sont essentielles pour ces applications sensibles.

Un processus moderne et respectueux de l'environnement

L'impact environnemental est un point de contraste frappant. La galvanoplastie implique de plonger des pièces dans des bains chimiques contenant des métaux lourds et des substances dangereuses, créant d'importants défis d'élimination des déchets.

Le PVD est un processus sec, basé sur le vide. Il ne libère pas de produits chimiques nocifs et ne produit pas de déchets dangereux, ce qui en fait une technologie beaucoup plus propre et plus durable.

Comprendre les compromis

Bien que le PVD soit supérieur en termes de performances, aucune technologie n'est sans ses considérations spécifiques. La décision entre le PVD et la galvanoplastie repose sur la compréhension de leurs différences opérationnelles fondamentales.

Les limites de la galvanoplastie

Le principal inconvénient de la galvanoplastie est son manque de durabilité. La finition est sujette à l'écaillage, au décollement et au ternissement, surtout lorsque le revêtement transparent protecteur échoue. Cela entraîne une durée de vie plus courte du produit et une maintenance plus élevée.

Contraintes de processus et de géométrie

Le PVD est un processus en ligne de mire, ce qui signifie que le matériau de revêtement se déplace en ligne droite de la source au substrat. Cela peut rendre difficile le revêtement uniforme de formes très complexes avec des cavités profondes ou des canaux internes.

La galvanoplastie, étant un processus humide, peut parfois offrir une couverture plus uniforme sur ces géométries complexes. Cependant, pour la plupart des formes de produits courants, la technologie PVD offre une excellente couverture.

Coût vs. Valeur du cycle de vie

Bien que la galvanoplastie traditionnelle puisse parfois avoir un coût initial inférieur, le PVD offre souvent une valeur supérieure à long terme. La durée de vie prolongée, la faible maintenance et les performances améliorées des produits revêtus de PVD évitent le besoin de ré-enduction ou de remplacement coûteux.

Faire le bon choix pour votre objectif

Votre décision finale doit être guidée par les exigences de performance et les objectifs à long terme de votre produit.

- Si votre objectif principal est une durabilité et une longévité maximales : Le PVD est le choix définitif pour une finition qui résiste à l'usure, à la corrosion et au ternissement pendant des années.

- Si votre objectif principal est une application haute performance ou technique : Le PVD est la seule option viable pour les pièces nécessitant pureté, résistance à la chaleur et fiabilité, comme dans les dispositifs médicaux ou électroniques.

- Si votre objectif principal est la responsabilité environnementale : Le PVD est le processus de loin supérieur, évitant les flux de déchets dangereux associés à la galvanoplastie.

- Si votre objectif principal est de revêtir une géométrie interne très complexe : Vous devez évaluer si le processus en ligne de mire du PVD peut fournir une couverture adéquate, car c'est l'un des rares scénarios où la galvanoplastie pourrait être envisagée.

Choisir le bon revêtement est un investissement dans la qualité, la réputation et la durée de vie de votre produit.

Tableau récapitulatif :

| Caractéristique | Revêtement PVD | Galvanoplastie |

|---|---|---|

| Durabilité | Extrêmement élevée, liaison moléculaire | Sujet à l'écaillage et au décollement |

| Résistance à l'usure/corrosion | Supérieure, pas de couche de finition nécessaire | Nécessite une couche de finition protectrice |

| Impact environnemental | Processus propre, sec, sous vide | Utilise des bains chimiques dangereux |

| Type de processus | En ligne de mire, basé sur le vide | Chimique humide, basé sur l'immersion |

| Idéal pour | Outils haute performance, dispositifs médicaux, électronique | Applications moins exigeantes, géométries internes complexes |

Améliorez les performances et la durée de vie de votre produit avec les solutions de revêtement PVD avancées de KINTEK.

En tant que spécialiste des équipements de laboratoire et des consommables haute performance, KINTEK comprend le besoin critique de revêtements durables et fiables qui résistent aux environnements exigeants. Nos services de revêtement PVD offrent :

- Durabilité améliorée pour des cycles de vie de produits plus longs

- Résistance supérieure à l'usure et à la corrosion réduisant les besoins de maintenance

- Processus respectueux de l'environnement s'alignant sur les objectifs de durabilité modernes

- Expertise technique pour les applications médicales, électroniques et industrielles

Prêt à améliorer les performances de votre produit ? Contactez nos experts en revêtement dès aujourd'hui pour discuter de la manière dont nos solutions PVD peuvent répondre à vos besoins spécifiques.

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

- Pompe à vide à membrane sans huile pour usage en laboratoire et industriel

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial

- Comment les outils sont-ils revêtus de diamant ? Obtenez une dureté supérieure et une faible friction pour vos outils

- Le revêtement diamanté en vaut-il la peine ? Maximisez la durée de vie et les performances des composants

- Que sont les films recouverts de diamant ? Améliorer les matériaux avec des couches super-dures et transparentes

- Le revêtement diamant est-il permanent ? La vérité sur sa durabilité à long terme