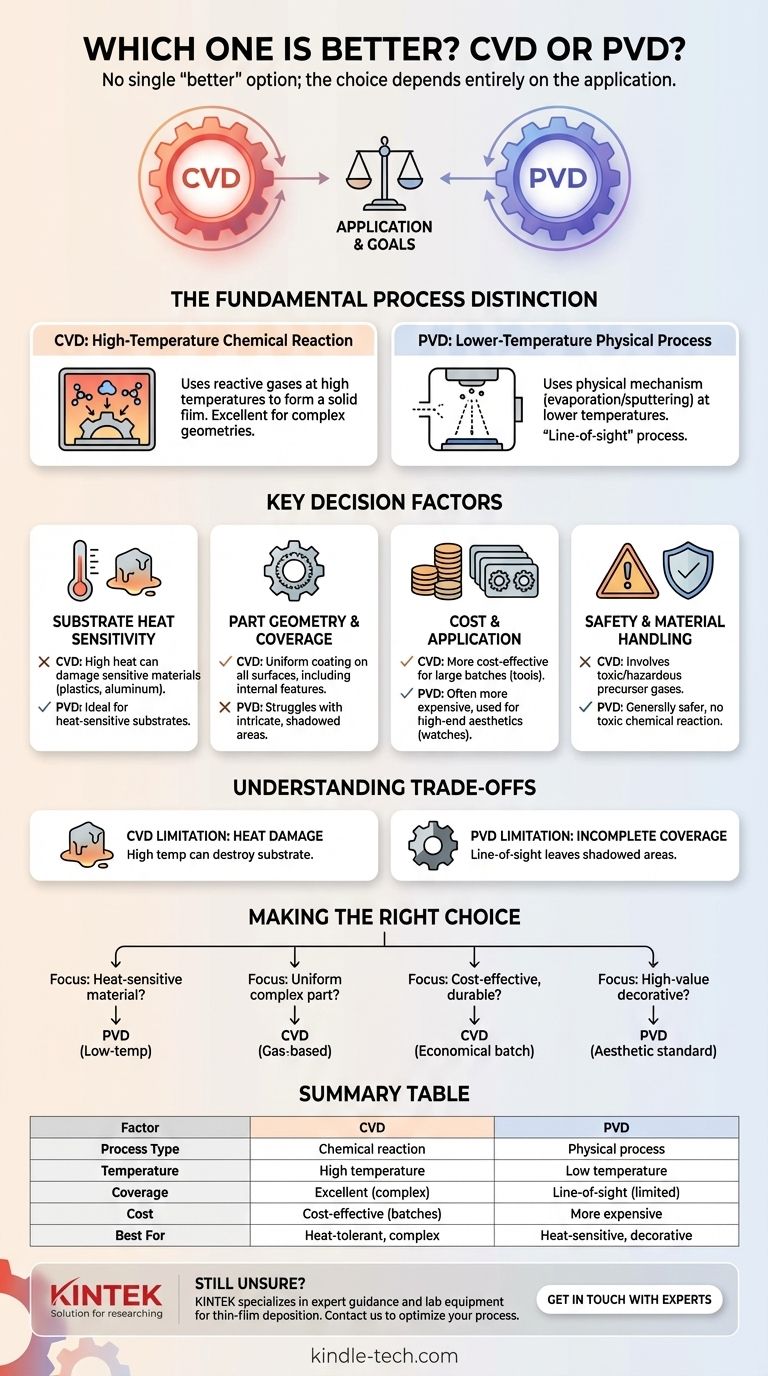

Il n'y a pas de "meilleure" option unique ; le choix entre le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD) dépend entièrement de l'application. La différence fondamentale est que le CVD utilise une réaction chimique à haute température pour créer un revêtement, tandis que le PVD utilise un processus physique à basse température. Cette distinction de température et de mécanique de processus dicte quelle méthode est appropriée pour un substrat spécifique et le résultat souhaité.

Le choix entre PVD et CVD ne concerne pas quel processus est globalement supérieur, mais lequel est compatible avec votre matériau et vos objectifs. Votre décision sera principalement dictée par la sensibilité à la chaleur de votre substrat et la complexité de la pièce que vous devez revêtir.

La distinction fondamentale des processus

Pour faire un choix éclairé, vous devez d'abord comprendre comment chaque processus fonctionne à un niveau de base. Ils atteignent le même objectif – déposer un film mince – par des moyens entièrement différents.

CVD : Une réaction chimique à haute température

Le dépôt chimique en phase vapeur implique l'introduction de gaz précurseurs dans une chambre. Ces gaz réagissent à la surface d'un substrat chauffé, formant un film mince solide.

L'attribut clé du CVD est sa dépendance aux hautes températures pour entraîner la réaction chimique. Ce processus excelle dans la création de revêtements uniformes qui peuvent pénétrer des trous profonds et couvrir des surfaces internes complexes car les gaz précurseurs peuvent circuler partout où le substrat est exposé.

PVD : Un processus physique à basse température

Le dépôt physique en phase vapeur implique un mécanisme physique, tel que l'évaporation ou la pulvérisation, pour transformer un matériau source solide en vapeur. Cette vapeur traverse ensuite un vide et se condense sur le substrat, formant le revêtement.

Contrairement au CVD, le PVD est un processus à basse température qui ne nécessite généralement pas de chauffer le substrat lui-même. C'est un processus "en ligne de mire", ce qui signifie que le matériau de revêtement se déplace en ligne droite de la source au substrat.

Facteurs de décision clés : PVD vs. CVD

Votre choix dépendra de quatre facteurs critiques. L'analyse de votre projet par rapport à ces critères révélera presque toujours la bonne voie.

Facteur 1 : Sensibilité à la chaleur du substrat

C'est souvent le facteur le plus important. Les températures élevées requises pour le CVD peuvent endommager ou altérer les propriétés de nombreux matériaux, tels que les plastiques, l'aluminium ou certains aciers traités thermiquement.

Si votre substrat ne peut pas supporter une chaleur élevée, le PVD est le choix par défaut et souvent le seul.

Facteur 2 : Géométrie et couverture de la pièce

L'utilisation de gaz réactifs par le CVD lui permet de fournir un revêtement exceptionnellement uniforme sur toutes les surfaces, y compris les géométries internes complexes et les trous profonds et étroits.

Le PVD, étant un processus en ligne de mire, a du mal à revêtir efficacement les caractéristiques internes complexes. Pour les pièces aux formes complexes qui nécessitent une couverture complète, le CVD présente un avantage distinct.

Facteur 3 : Coût et application

Généralement, le CVD est le processus le plus rentable. Sa capacité à revêtir de nombreuses pièces à la fois dans un processus par lots le rend efficace pour la production à grande échelle de revêtements durables sur les outils et autres composants.

Le PVD est généralement plus cher en raison de sa technologie de vide complexe et de ses exigences de manipulation des pièces. Il est souvent réservé aux produits haut de gamme où l'esthétique est essentielle, tels que les montres de créateurs, les bijoux et les finitions décoratives de qualité supérieure.

Facteur 4 : Sécurité et manipulation des matériaux

Le processus CVD implique souvent des matériaux précurseurs qui peuvent être toxiques ou dangereux, nécessitant une manipulation et des protocoles de sécurité spécialisés.

Le PVD, en revanche, n'implique pas de réaction chimique avec des sous-produits toxiques, ce qui rend le processus intrinsèquement plus sûr et plus facile à gérer.

Comprendre les compromis

Aucune technologie n'est sans ses limites. Être conscient de ces compromis est crucial pour éviter des erreurs coûteuses.

La limitation du CVD : Dommages thermiques

L'inconvénient principal du CVD est sa température de fonctionnement élevée. L'appliquer au mauvais matériau entraînera une pièce endommagée ou détruite, ce qui le rend totalement inadapté à un large éventail de substrats courants.

La limitation du PVD : Couverture incomplète

La nature en ligne de mire du PVD est sa principale faiblesse. Sans une rotation complexe et coûteuse des fixations, il peut entraîner une épaisseur de revêtement inégale ou laisser des zones "ombragées" sur des pièces complexes complètement non revêtues.

L'équilibre coût-complexité

Bien que le PVD soit plus cher, ce coût vous offre la possibilité de revêtir des matériaux sensibles à la chaleur. Le CVD est moins cher, mais seulement si votre pièce peut tolérer la chaleur intense. Le coût est directement lié aux limitations physiques de votre substrat.

Faire le bon choix pour votre application

Répondre aux questions suivantes en fonction des objectifs de votre projet vous mènera à la bonne décision.

- Si votre objectif principal est de revêtir un matériau sensible à la chaleur (comme le plastique, l'aluminium ou un alliage trempé) : Le PVD est votre seule option viable en raison de son fonctionnement à basse température.

- Si votre objectif principal est d'obtenir un revêtement parfaitement uniforme sur une pièce complexe avec des canaux internes ou des trous profonds : Le CVD est le choix supérieur car son processus basé sur les gaz assure une couverture complète.

- Si votre objectif principal est un revêtement durable et rentable pour un matériau tolérant à la chaleur (comme les outils en carbure) : Le CVD est la solution la plus économique et la plus efficace.

- Si votre objectif principal est une finition décorative de haute valeur sur un produit haut de gamme : Le PVD est la norme de l'industrie pour ses résultats esthétiques de haute qualité.

En comprenant ces principes fondamentaux, vous pouvez choisir en toute confiance le processus qui correspond parfaitement à votre matériau, votre géométrie et votre budget.

Tableau récapitulatif :

| Facteur | CVD (Dépôt Chimique en Phase Vapeur) | PVD (Dépôt Physique en Phase Vapeur) |

|---|---|---|

| Type de processus | Réaction chimique | Processus physique |

| Température | Haute température | Basse température |

| Couverture | Excellent pour les géométries complexes | En ligne de mire (couverture limitée) |

| Coût | Plus rentable pour les grands lots | Plus cher |

| Idéal pour | Matériaux tolérants à la chaleur, pièces complexes | Matériaux sensibles à la chaleur, finitions décoratives |

Vous n'êtes toujours pas sûr du processus de revêtement adapté à votre projet ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de conseils d'experts et d'équipements de laboratoire de haute qualité pour le dépôt de couches minces. Que vous ayez besoin de la couverture uniforme du CVD pour des pièces complexes ou des avantages à basse température du PVD pour des matériaux sensibles, notre équipe peut vous aider à sélectionner la solution parfaite.

Contactez-nous dès aujourd'hui pour une consultation personnalisée et découvrez comment l'expertise de KINTEK en équipement de laboratoire et consommables peut optimiser votre processus de revêtement et améliorer vos résultats.

Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Quels matériaux sont déposés en PECVD ? Découvrez les matériaux en couche mince polyvalents pour votre application

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma ? Obtenez des films minces de haute qualité à basse température

- À quoi sert le PECVD ? Obtenir des films minces haute performance à basse température

- Qu'est-ce que le plasma dans le procédé CVD ? Réduction des températures de dépôt pour les matériaux sensibles à la chaleur

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces