À la base, le dépôt de couches atomiques (ALD) atteint une conformité parfaite car il s'agit d'un processus contrôlé par la surface, et non d'un dépôt en ligne de mire ou en phase gazeuse. Le film est construit une couche atomique à la fois par une séquence de réactions chimiques auto-limitantes qui se produisent uniformément sur chaque surface exposée, quelle que soit sa forme ou son orientation. Cela garantit que même les tranchées les plus profondes et les nanostructures 3D les plus complexes sont recouvertes d'un film d'épaisseur parfaitement uniforme.

Contrairement à d'autres méthodes qui "pulvérisent" ou "font pleuvoir" le matériau sur une surface, l'ALD "fait croître" un film directement à partir du substrat lui-même. Ceci est réalisé en séparant une réaction chimique en deux demi-réactions distinctes et auto-limitantes, garantissant qu'exactement une couche atomique est ajoutée par cycle, partout.

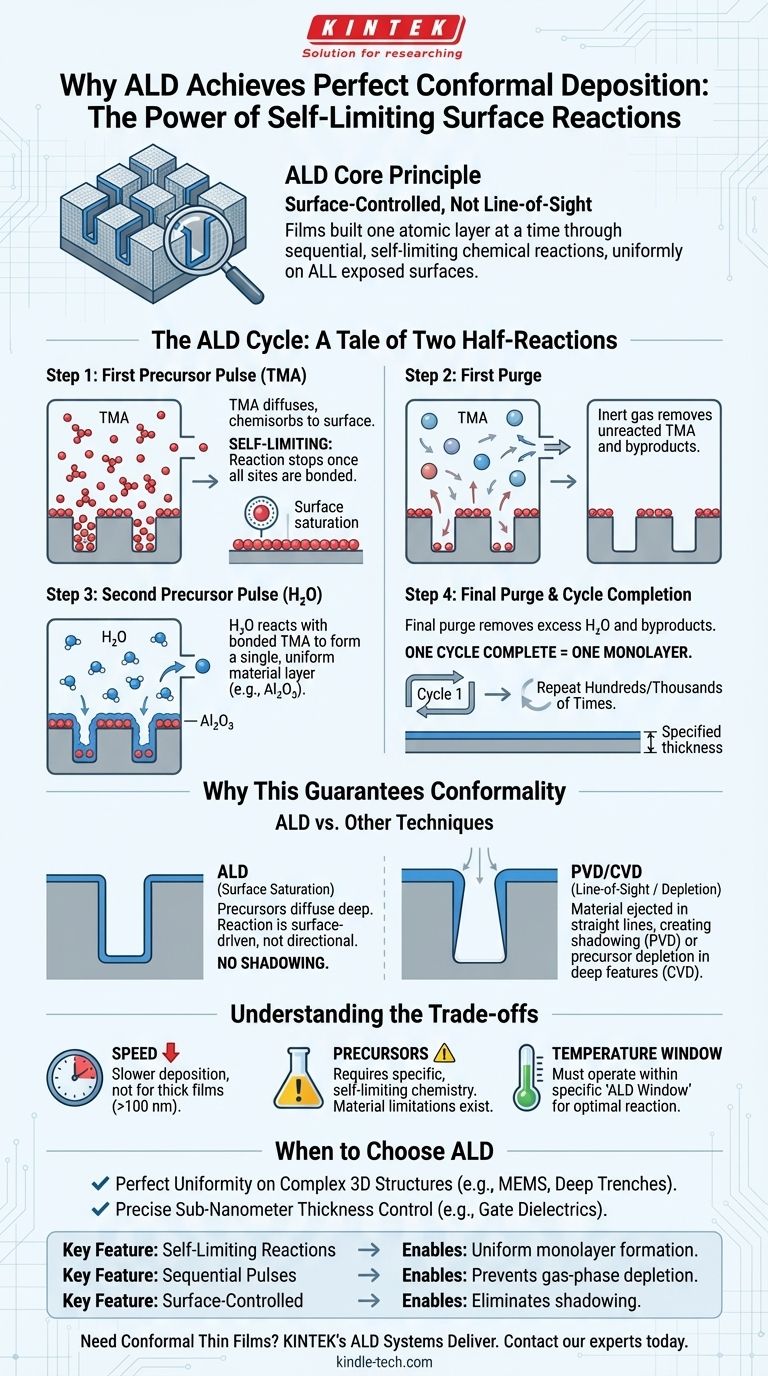

Le cycle ALD : une histoire de deux demi-réactions

Pour comprendre la conformité de l'ALD, vous devez d'abord comprendre sa nature cyclique fondamentale. Le processus ne dépose pas de matériau en continu. Au lieu de cela, il construit un film par une séquence répétée de quatre étapes distinctes. Prenons l'exemple courant de la création d'oxyde d'aluminium (Al₂O₃) à partir de triméthylaluminium (TMA) et d'eau (H₂O).

Étape 1 : La première impulsion de précurseur (TMA)

Le processus commence par l'introduction du premier produit chimique, un gaz précurseur (TMA), dans la chambre de réaction.

Les molécules de TMA se diffusent dans toute la chambre, couvrant chaque surface, y compris les dessus, les dessous et les parois latérales de toutes les caractéristiques du substrat. Elles se lient chimiquement (chimisorbent) aux sites réactifs de la surface.

Le principe "auto-limitant"

Cette étape est auto-limitante. Une fois que chaque site réactif disponible sur la surface s'est lié à une molécule de TMA, la réaction s'arrête automatiquement. Plus de TMA ne peut se fixer à la surface, et les molécules en excès restent sous forme de gaz. C'est la clé absolue de la puissance de l'ALD.

Étape 2 : La première purge

Ensuite, un gaz inerte comme l'azote ou l'argon est purgé à travers la chambre. Cette purge élimine complètement toutes les molécules de TMA en excès, non réagies, et tous les sous-produits gazeux de la réaction.

Seule la couche unique de molécules de TMA qui se sont liées chimiquement à la surface reste. Cette étape de purge est essentielle pour éviter les réactions indésirables en phase gazeuse (c'est-à-dire le dépôt chimique en phase vapeur) à l'étape suivante.

Étape 3 : La deuxième impulsion de précurseur (H₂O)

Le deuxième précurseur, dans ce cas, la vapeur d'eau (H₂O), est pulsé dans la chambre.

Ces molécules d'eau réagissent uniquement avec la couche de molécules de TMA déjà attachées à la surface. Cette réaction forme une couche unique et uniforme du matériau désiré, l'oxyde d'aluminium (Al₂O₃), et prépare la surface avec de nouveaux sites réactifs pour le cycle suivant.

Étape 4 : La purge finale et l'achèvement du cycle

Une purge finale avec un gaz inertes élimine tout excès de vapeur d'eau et les sous-produits gazeux de cette seconde réaction.

À la fin de ces quatre étapes, une seule couche atomiquement mince d'Al₂O₃ a été déposée uniformément sur toutes les surfaces. Ce cycle entier est ensuite répété des centaines ou des milliers de fois pour construire le film à l'épaisseur désirée.

Pourquoi ce mécanisme garantit la conformité

La nature séquentielle et auto-limitante du cycle ALD est ce qui le sépare fondamentalement des autres techniques de dépôt et assure sa conformité supérieure.

Saturation de surface vs. ligne de mire

Les techniques comme le dépôt physique en phase vapeur (PVD), telles que la pulvérisation cathodique ou l'évaporation, sont en ligne de mire. Le matériau est éjecté d'une source et se déplace en ligne droite vers le substrat. Cela crée un effet "d'ombrage", où les sommets des caractéristiques reçoivent un revêtement épais tandis que les parois latérales en reçoivent très peu et les fonds de tranchées peuvent n'en recevoir pas du tout.

L'ALD évite cela entièrement. Les gaz précurseurs peuvent diffuser profondément dans les structures à rapport d'aspect élevé. Tant qu'une molécule de gaz peut atteindre une surface, elle réagira et contribuera au film, un processusTMA piloté par la chimie de surface, et non par la directionnalité.

Réaction uniforme vs. effets d'épuisement

Le dépôt chimique en phase vapeur (CVD) conventionnel peut également souffrir de non-conformité. En CVD, les précurseurs réagissent ensemble en phase gazeuse ou à la surface en continu. Dans une tranchée profonde, la réaction peut se produire plus rapidement à l'ouverture qu'au fond, épuisant la concentration du précurseur à mesure qu'il s'enfonce.

Il en résulte un film plus épais en haut et plus fin en bas, et peut même entraîner la "fermeture" de l'ouverture. La nature auto-limitante de l'ALD empêche cela, car la réaction s'arrête après la formation d'une monocouche, laissant au gaz précurseur le temps de saturer complètement toute la surface avant le début de l'étape suivante.

Contrôle numérique de l'épaisseur

Un résultat direct de ce mécanisme est que l'épaisseur du film est déterminée simplement par le nombre de cycles effectués. Chaque cycle ajoute une quantité prévisible de matériau (par exemple, ~1 Ångström d'Al₂O₃). Cela donne aux ingénieurs un contrôle précis et numérique de l'épaisseur du film au niveau sub-nanométrique.

Comprendre les compromis

Bien que sa conformité soit inégalée, l'ALD n'est pas la solution à tous les problèmes. Comprendre ses limites est crucial pour prendre une décision éclairée.

Vitesse de dépôt

Le principal compromis est la vitesse. Parce que le film est construit une couche atomique à la fois, l'ALD est un processus intrinsèquement lent par rapport au PVD ou au CVD. Le dépôt d'un film épais (par exemple, >100 nm) peut être pratiquement trop long.

Chimie des précurseurs et limitations des matériaux

L'ALD nécessite une paire de précurseurs qui présentent la chimie de réaction auto-limitante correcte dans une plage de températures partagée. Trouver des précurseurs appropriés pour certains éléments ou composés peut être un défi de recherche important, ce qui signifie que tous les matériaux ne peuvent pas être facilement déposés avec l'ALD.

La fenêtre de température ALD

Le processus doit fonctionner dans une plage de températures spécifique connue sous le nom de "fenêtre ALD". Si la température est trop basse, les précurseurs peuvent simplement se condenser à la surface au lieu de réagir. Si elle est trop élevée, les précurseurs peuvent se décomposer d'eux-mêmes, conduisant à une croissance incontrôlée de type CVD et détruisant le comportement auto-limitant.

Quand choisir l'ALD

Votre choix de méthode de dépôt doit être guidé par les exigences spécifiques de votre application.

- Si votre objectif principal est une uniformité parfaite sur des structures 3D complexes : L'ALD est le choix inégalé, essentiel pour des applications comme le revêtement de tranchées profondes, de matériaux poreux ou de dispositifs MEMS.

- Si votre objectif principal est un contrôle précis de l'épaisseur sub-nanométrique : La croissance couche par couche de l'ALD en fait la méthode idéale pour créer les diélectriques de grille et les couches barrières ultra-minces et de haute qualité requis dans la microélectronique moderne.

- Si votre objectif principal est la vitesse et le dépôt de films épais (>100 nm) : Vous devriez fortement envisager des alternatives comme le CVD ou le PVD, car le faible taux de dépôt de l'ALD sera probablement un goulot d'étranglement important pour votre processus.

En fin de compte, comprendre la nature auto-limitante de l'ALD vous permet de tirer parti de ses atouts uniques pour les applications de films minces les plus exigeantes.

Tableau récapitulatif :

| Caractéristique clé | Comment elle permet la conformité |

|---|---|

| Réactions auto-limitantes | Assure la formation uniforme d'une monocouche ; la réaction s'arrête automatiquement lorsque les sites de surface sont saturés. |

| Impulsions de précurseur séquentielles | Sépare les réactions chimiques en étapes distinctes, empêchant l'épuisement en phase gazeuse et assurant une couverture uniforme. |

| Croissance contrôlée par la surface | Le film croît à partir du substrat lui-même, et non par dépôt en ligne de mire, éliminant les effets d'ombrage. |

| Diffusion des gaz et cycles de purge | Les précurseurs diffusent dans les tranchées profondes ; les purges éliminent l'excès de gaz, empêchant les réactions indésirables. |

Besoin de films minces conformes pour vos applications avancées ?

Que vous travailliez sur la microélectronique de nouvelle génération, les dispositifs MEMS ou le revêtement de nanostructures 3D complexes, les systèmes ALD de précision de KINTEK offrent l'uniformité parfaite et le contrôle au niveau atomique dont vous avez besoin. Nos équipements de laboratoire et consommables sont conçus pour relever les défis les plus exigeants en matière de films minces.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions ALD peuvent améliorer vos processus de recherche et de production. Laissez KINTEK être votre partenaire pour atteindre des performances matérielles supérieures.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation pour matière organique

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four à presse à chaud sous vide pour stratification et chauffage

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur dans la fabrication de semi-conducteurs ? Construisez des films minces de haute qualité pour vos puces

- Quelles sont les techniques de transfert du graphène ? Maîtriser le pont entre la synthèse et l'application

- Quelles sont les étapes de la déposition de couches minces ? Maîtrisez les 5 étapes fondamentales pour des revêtements de précision

- Quels sont les avantages de l'utilisation d'un système de dépôt chimique en phase vapeur à basse pression (CVDLP) ? Maîtriser les nanocouches de BN sur LATP

- Quel est l'inconvénient du pulvérisation cathodique ? Naviguer entre la vitesse, le coût et les limites des matériaux

- Quelle est la différence entre l'ALD et le CVD ? Précision contre Vitesse dans le dépôt de couches minces

- Quels sont les procédés de dépôt chimique ? Un guide du CVD, du CSD et du placage

- Quelle est la fonction du meulage du substrat WC-Co avec de la poudre de diamant avant le HFCVD ? Obtenir une nucléation de film supérieure