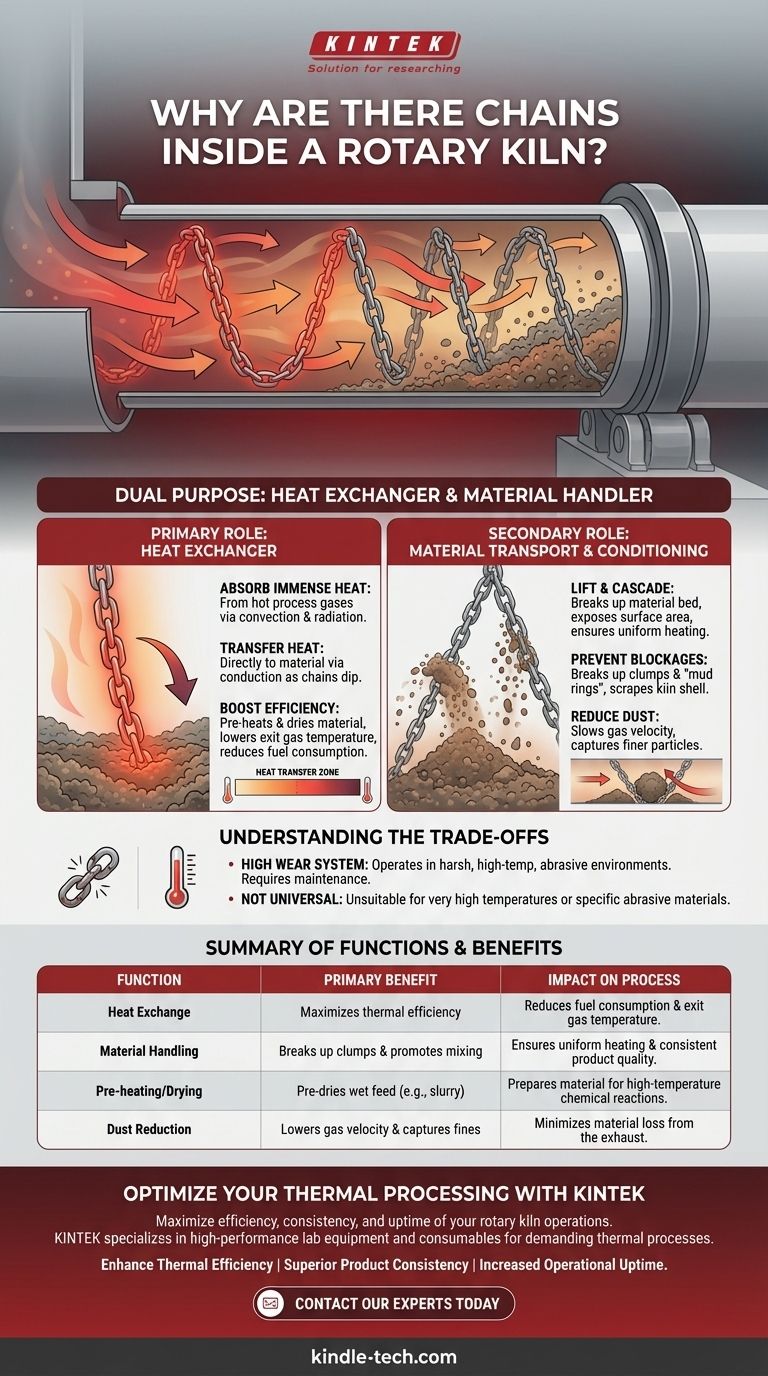

À la base, les chaînes à l'intérieur d'un four rotatif remplissent un double objectif essentiel : elles fonctionnent comme un échangeur de chaleur interne très efficace et comme un système de manutention des matériaux. Elles sont conçues pour absorber une chaleur immense des gaz de processus chauds et la transférer directement à la matière première, tout en guidant, brisant et mélangeant simultanément ce matériau à mesure qu'il se déplace dans le four.

La présence de chaînes est ce qui élève un four rotatif d'un simple cylindre chauffé à une unité de traitement thermique hautement optimisée. Leur fonction principale est de maximiser l'efficacité thermique en s'assurant que la chaleur générée par le brûleur est absorbée par le matériau, et non gaspillée par la cheminée d'échappement.

Le rôle principal : un échangeur de chaleur massif

La fonction la plus importante d'un système de chaînes de four est de faciliter le transfert de chaleur entre les gaz chauds circulant à contre-courant de l'alimentation en matériaux. Cela améliore considérablement l'efficacité globale du four.

Comment les chaînes transfèrent la chaleur

Les chaînes sont généralement suspendues en rideaux denses dans la section la plus froide du four, côté alimentation. Lorsque le four tourne, ces chaînes sont soulevées à travers le flux de gaz chauds, où elles absorbent la chaleur par convection et rayonnement.

Elles plongent ensuite dans le lit de matière première, transférant cette chaleur stockée directement par conduction. Ce cycle se répète continuellement, créant une surface massive pour l'échange de chaleur.

Poussée du préchauffage et du séchage

Dans de nombreux processus, tels que la fabrication de ciment par voie humide, la matière première entre sous forme de boue ou de "boue" humide. Le rôle principal du système de chaînes est ici d'utiliser la chaleur capturée pour évaporer cette humidité.

Cela pré-sèche et préchauffe efficacement l'alimentation avant qu'elle n'atteigne les zones plus chaudes du four où se produisent des réactions chimiques comme la calcination.

Amélioration de l'efficacité thermique

En capturant la chaleur des gaz chauds et en la transférant à l'alimentation, les chaînes abaissent considérablement la température des gaz de sortie du four.

Cela signifie moins d'énergie gaspillée, réduisant la quantité de combustible que le brûleur doit consommer pour atteindre la température de traitement cible. Les chaînes, les joints et le brûleur fonctionnent comme un système pour obtenir un contrôle thermique précis.

Le rôle secondaire : transport et conditionnement des matériaux

Au-delà du transfert de chaleur, l'action physique des chaînes joue un rôle vital dans la préparation du matériau pour le traitement.

Levage et cascade de matériaux

Les chaînes agissent comme des "élévateurs", ramassant le matériau et le faisant tomber en cascade à travers le flux de gaz chauds lorsque le four tourne. Cette action, appelée cascade, brise le lit solide de matériau.

L'exposition d'une plus grande surface du matériau aux gaz chauds améliore encore le transfert de chaleur par convection et assure un chauffage plus uniforme.

Prévention des blocages et des agglomérats

Dans les processus impliquant une alimentation collante ou grumeleuse, le mouvement continu et le poids des chaînes aident à briser les agglomérations.

Cette action empêche la formation de grands "anneaux de boue" ou de "boules" qui peuvent obstruer le flux de matériaux, provoquer des déséquilibres dans le four et entraîner une qualité de produit incohérente. Elles aident également à nettoyer la coque du four en raclant le matériau adhérent.

Réduction de la poussière

En créant un rideau que le gaz doit traverser, le système de chaînes peut aider à réduire la vitesse du flux de gaz sortant. Cela peut entraîner la chute de certaines des particules plus fines (poussière) hors du gaz et leur réintégration dans l'alimentation en matériau, réduisant ainsi les pertes de poussière du système.

Comprendre les compromis

Bien qu'indispensables dans de nombreuses applications, les systèmes de chaînes ne sont pas sans défis. Ils représentent une considération importante en matière d'ingénierie et de maintenance.

Un système complexe et à forte usure

Les chaînes fonctionnent dans un environnement difficile de températures élevées, de matériaux abrasifs et de gaz potentiellement corrosifs. Elles sont sujettes à l'usure, à l'étirement et à la défaillance éventuelle.

La conception du système de chaînes – y compris sa densité, sa longueur et son motif – est essentielle. Un système mal conçu peut être inefficace ou même provoquer des blocages de matériaux, ce qui annule son objectif.

Pas une solution universelle

Tous les fours rotatifs n'utilisent pas ou ne nécessitent pas de chaînes. Dans les applications à très haute température, comme la zone de combustion d'un four à ciment, les températures dépassent les limites opérationnelles des chaînes métalliques.

De plus, certains matériaux sont trop abrasifs ou ont des caractéristiques d'écoulement qui rendent les systèmes de chaînes impraticables. Dans ces cas, différents composants internes comme des élévateurs réfractaires coulables ou de simples coques nues sont utilisés.

Application à votre objectif

La fonction du système de chaînes a un impact direct sur les objectifs opérationnels clés. Comprendre cela vous permet de concentrer votre attention sur ce qui compte le plus pour votre processus.

- Si votre objectif principal est l'efficacité thermique et la réduction des coûts : Le système de chaînes est votre outil le plus critique pour récupérer la chaleur perdue, abaisser les températures des gaz de sortie et minimiser la consommation de carburant.

- Si votre objectif principal est la qualité et la constance du produit : La capacité des chaînes à soulever, mélanger et briser le matériau assure un traitement thermique uniforme, ce qui est essentiel pour une production de produit constante.

- Si votre objectif principal est la stabilité opérationnelle et le temps de fonctionnement : Une inspection et une maintenance appropriées du système de chaînes sont non négociables pour prévenir la formation d'anneaux, les blocages et les arrêts imprévus coûteux.

En fin de compte, les chaînes transforment le four rotatif d'un simple tube chauffé en une machine de traitement sophistiquée et efficace.

Tableau récapitulatif :

| Fonction | Avantage principal | Impact sur le processus |

|---|---|---|

| Échange de chaleur | Maximise l'efficacité thermique | Réduit la consommation de carburant et la température des gaz de sortie |

| Manutention des matériaux | Brise les agglomérats et favorise le mélange | Assure un chauffage uniforme et une qualité de produit constante |

| Préchauffage/Séchage | Préchauffe l'alimentation humide (par exemple, la boue) | Prépare le matériau pour les réactions chimiques à haute température |

| Réduction de la poussière | Diminue la vitesse des gaz et capture les fines | Minimise la perte de matériau par l'échappement |

Optimisez votre traitement thermique avec KINTEK

Cherchez-vous à maximiser l'efficacité, la cohérence et le temps de fonctionnement de vos opérations de four rotatif ? La conception complexe des composants internes comme les systèmes de chaînes est essentielle à votre succès.

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables haute performance adaptés aux processus thermiques exigeants. Que vous développiez de nouveaux matériaux, optimisiez la production ou assuriez le contrôle qualité, nos solutions sont conçues pour répondre aux besoins précis de votre laboratoire.

Laissez-nous vous aider à atteindre :

- Efficacité thermique améliorée : Réduisez les coûts énergétiques et améliorez le transfert de chaleur.

- Cohérence supérieure du produit : Assurez un traitement uniforme pour des résultats fiables.

- Temps de fonctionnement opérationnel accru : Minimisez les blocages et les problèmes de maintenance.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont l'équipement spécialisé de KINTEK peut soutenir vos défis spécifiques en matière de four rotatif et de traitement thermique.

Guide Visuel

Produits associés

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

- Instrument de tamisage électromagnétique tridimensionnel

- Assemblage d'étanchéité de conducteur pour traversée d'électrode sous vide à bride CF KF pour systèmes sous vide

- Grand four de graphitisation sous vide vertical en graphite

- Électrode en feuille de platine pour applications de laboratoire et industrielles

Les gens demandent aussi

- Quelles sont les caractéristiques des modes de mouvement du lit par glissement, affaissement et roulement ? Optimisez votre processus rotatif

- Quelle est la température de la réactivation du carbone ? Optimisez votre processus entre 700°C et 900°C

- Quels sont les différents types de mouvement du lit dans un four rotatif ? Optimiser le mélange et l'efficacité du transfert de chaleur

- Quelle est la différence entre un four en fibre et un four en brique ? Choisissez le bon four pour votre atelier

- Quel rôle joue un four rotatif à haute température dans la production de clinker de ciment ? Maîtriser l'efficacité du frittage

- Quel est le processus du four rotatif ? Réaliser une transformation précise des matériaux industriels

- Quelles sont les conditions opérationnelles de la pyrolyse ? Maîtriser la chaleur, le réacteur et la matière première pour des résultats optimaux

- La pyrolyse du plastique est-elle écologique ? Une analyse approfondie des compromis environnementaux