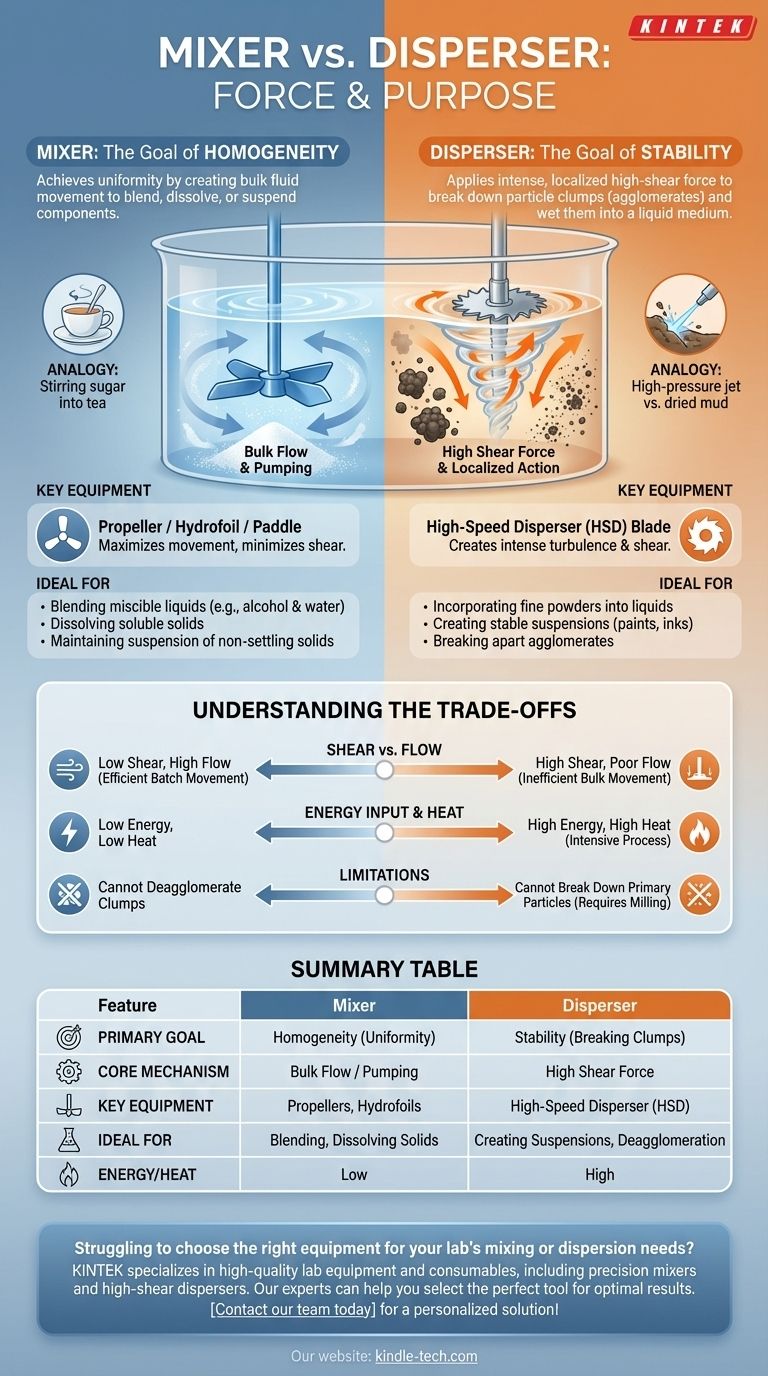

À la base, la différence réside dans la force et le but. Un mélangeur est conçu pour atteindre l'homogénéité en créant un mouvement de fluide en vrac pour mélanger, dissoudre ou suspendre des composants. Un disperseur, d'autre part, est conçu pour créer de la stabilité en appliquant une force de cisaillement intense et localisée pour briser les amas de particules (agglomérats) et les mouiller dans un milieu liquide.

La distinction fondamentale ne réside pas dans l'équipement lui-même, mais dans l'objectif du processus. Le mélange vise l'uniformité par le flux, tandis que la dispersion vise une suspension de particules stable et fine par un cisaillement à haute énergie. Choisir le mauvais outil entraîne une inefficacité, une mauvaise qualité de produit et un gaspillage d'énergie.

Qu'est-ce que le mélange ? L'objectif de l'homogénéité

Le mélange est un processus visant à obtenir une consistance uniforme sur l'ensemble d'un volume. Il traite l'état macroscopique du produit, garantissant que tous les composants sont répartis uniformément.

Le principe fondamental : le flux en vrac

Le mécanisme principal d'un mélangeur est le flux en vrac, également appelé pompage. L'équipement est conçu pour déplacer de grandes quantités de matière à l'intérieur d'une cuve, pliant et mélangeant les composants.

Pensez à mélanger du sucre dans du thé. Le mouvement de la cuillère crée des courants qui distribuent les cristaux de sucre dans le liquide jusqu'à ce qu'ils soient dissous et que toute la boisson soit uniformément sucrée.

Équipement clé : impulseurs et pales

Les mélangeurs utilisent généralement des impulseurs tels que des hélices, des hydrofoils ou des turbines. Ces pales sont conçues pour maximiser le mouvement du fluide tout en minimisant le cisaillement. Leur objectif est de faire circuler efficacement le volume total du lot.

Quand utiliser un mélangeur

Un mélangeur est l'outil approprié pour les tâches où un cisaillement élevé est inutile, voire indésirable. Les applications courantes incluent :

- Mélanger deux liquides miscibles ou plus (par exemple, eau et alcool).

- Dissoudre des solides solubles dans un liquide (par exemple, du sel dans l'eau).

- Maintenir la suspension de solides volumineux et non sédimentables.

Qu'est-ce que la dispersion ? L'objectif de la stabilité

La dispersion est un processus à haute énergie nécessaire lorsque vous devez incorporer de fines particules solides dans un liquide et vous assurer qu'elles ne s'agglomèrent pas ou ne se déposent pas avec le temps. C'est essentiel dans des produits comme les peintures, les encres et de nombreux cosmétiques.

Le principe fondamental : la force de cisaillement élevée

Les disperseurs fonctionnent en appliquant une force de cisaillement intense dans une zone localisée. Cette force attaque et brise les agglomérats — des collections de particules primaires maintenues ensemble par des forces intermoléculaires.

Au lieu d'un brassage doux, imaginez utiliser un jet d'eau à haute pression pour briser une motte de boue séchée tenace. L'énergie est concentrée et intense, conçue pour déchirer les choses à un niveau micro.

Équipement clé : la pale de disperseur à grande vitesse (HSD)

L'outil classique pour la dispersion est un disperseur à grande vitesse (HSD), souvent équipé d'une pale de type à dents de scie (parfois appelée pale Cowles). Cette pale tourne à des vitesses très élevées (les vitesses en bout de pale peuvent atteindre 5 000 pieds/min ou ~25 m/s).

Elle crée un vortex visible qui aspire le matériau de la surface vers une région de turbulence et de cisaillement intenses aux extrémités de la pale. C'est dans cette zone que se produit la désagglomération.

Les trois étapes de la dispersion

Obtenir une bonne dispersion est un processus en plusieurs étapes :

- Mouillage des particules : Le véhicule liquide doit d'abord déplacer l'air à la surface des particules de poudre.

- Désagglomération : L'énergie mécanique de la pale HSD est appliquée pour briser les agglomérats en groupes plus petits ou en particules primaires.

- Stabilisation : Des additifs chimiques (tensioactifs ou dispersants) sont utilisés pour enrober les surfaces de particules nouvellement exposées, les empêchant de se ré-agglomérer (floculation).

Comprendre les compromis

Choisir entre un mélangeur et un disperseur implique des compromis techniques clairs. Les malentendus à leur sujet sont la source la plus courante d'échec de traitement.

Cisaillement vs. Flux

C'est le compromis central. Les mélangeurs excellent en matière de flux mais offrent un faible cisaillement. Ils sont très efficaces pour déplacer l'ensemble du lot. Les disperseurs offrent un cisaillement extrêmement élevé mais sont peu efficaces pour le flux en vrac. Une pale HSD est inefficace pour mélanger le contenu d'une grande cuve seule.

Apport d'énergie et chaleur

La dispersion est un processus énergivore. Les vitesses de pointe élevées d'un HSD transmettent une énergie mécanique significative au produit, qui est convertie en chaleur. Cela peut être un problème majeur pour les matériaux sensibles à la température. Le mélange est une opération beaucoup moins énergivore et générant moins de chaleur.

Quand un disperseur ne suffit pas : le broyage

Il est essentiel de savoir qu'un disperseur brise les agglomérats (amas de particules). Il n'a pas assez d'énergie pour briser les particules primaires elles-mêmes. Si vous devez réduire la taille des particules primaires, vous devez passer à un processus plus intensif comme le broyage par voie humide (media milling).

Sélectionner le bon outil pour votre application

Pour faire le bon choix, vous devez d'abord définir l'état final souhaité.

- Si votre objectif principal est de mélanger des liquides ou de dissoudre des solides solubles : Un mélangeur à basse vitesse est le choix correct et le plus économe en énergie.

- Si votre objectif principal est d'incorporer des poudres dans un liquide pour créer une suspension stable et fine : Un disperseur à grande vitesse est essentiel pour fournir le cisaillement nécessaire à la désagglomération.

- Si vous travaillez avec un produit à haute viscosité ou si vous avez besoin à la fois de flux et de cisaillement : Vous pourriez avoir besoin d'une cuve multi-arbres qui combine un ancre à basse vitesse pour le mouvement en vrac et un disperseur à grande vitesse pour le cisaillement.

Le choix du bon équipement commence par une compréhension claire de votre objectif final : une simple uniformité ou un système de particules stable et désaggloméré.

Tableau récapitulatif :

| Caractéristique | Mélangeur | Disperseur |

|---|---|---|

| Objectif principal | Homogénéité (mélange uniforme) | Stabilité (rupture des amas de particules) |

| Mécanisme principal | Flux en vrac / Pompage | Force de cisaillement élevée |

| Équipement clé | Hélices, Hydrofoils | Pale de disperseur à grande vitesse (HSD) |

| Idéal pour | Mélange de liquides, dissolution de solides | Création de suspensions stables (peintures, encres) |

| Énergie/Chaleur | Faible | Élevée |

Vous avez du mal à choisir le bon équipement pour les besoins de mélange ou de dispersion de votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire de haute qualité, y compris les mélangeurs de précision et les disperseurs à fort cisaillement. Nos experts peuvent vous aider à sélectionner l'outil parfait pour atteindre une homogénéité ou une stabilité des particules optimale, garantissant efficacité et qualité de produit supérieure. Contactez notre équipe dès aujourd'hui pour discuter de votre application spécifique et obtenir une solution personnalisée !

Guide Visuel

Produits associés

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

- Broyer horizontal simple de laboratoire

- Tamis de laboratoire et machines de tamisage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Pourquoi un four solaire est-il nécessaire pour vérifier les composants de décomposition de l'acide sulfurique ? Assurer le succès à l'échelle industrielle

- Le graphite est-il performant à haute température ? Libérer son potentiel de chaleur extrême

- Quelle est la température des gaz d'échappement d'une chaudière ? Un indicateur clé de l'efficacité et de la sécurité

- Quelles sont les techniques d'analyse élémentaire les plus courantes ? Choisissez le bon outil pour l'analyse de vos matériaux

- Quelle biomasse est utilisée pour la pyrolyse ? Alignez la matière première avec votre processus pour un bio-huile, un biochar ou un carburant optimal

- Quels sont les inconvénients des zéolithes adsorbantes ? Limitations clés pour votre procédé

- Quel est l'usage du carburant de pyrolyse ? Un substitut durable pour le chauffage et la production d'électricité industriels

- Quels sont les composants de base d'un spectromètre IR ? Un guide des éléments essentiels des instruments FTIR