Essentiellement, le revêtement par pulvérisation cathodique est utilisé pour appliquer une couche mince de matériau exceptionnellement uniforme, dense et fortement liée sur une surface. Ce procédé de dépôt physique offre un contrôle inégalé sur l'épaisseur et la composition du revêtement, ce qui en fait une technique essentielle dans des domaines allant de la fabrication de semi-conducteurs à l'imagerie scientifique haute résolution.

Le revêtement par pulvérisation cathodique est choisi par rapport à d'autres méthodes non seulement pour sa capacité à appliquer un revêtement, mais pour la qualité supérieure de ce revêtement. Le processus bombarde physiquement une cible pour créer un plasma stable, résultant en un film d'une uniformité, d'une densité et d'une adhérence inégalées que d'autres techniques peinent à reproduire.

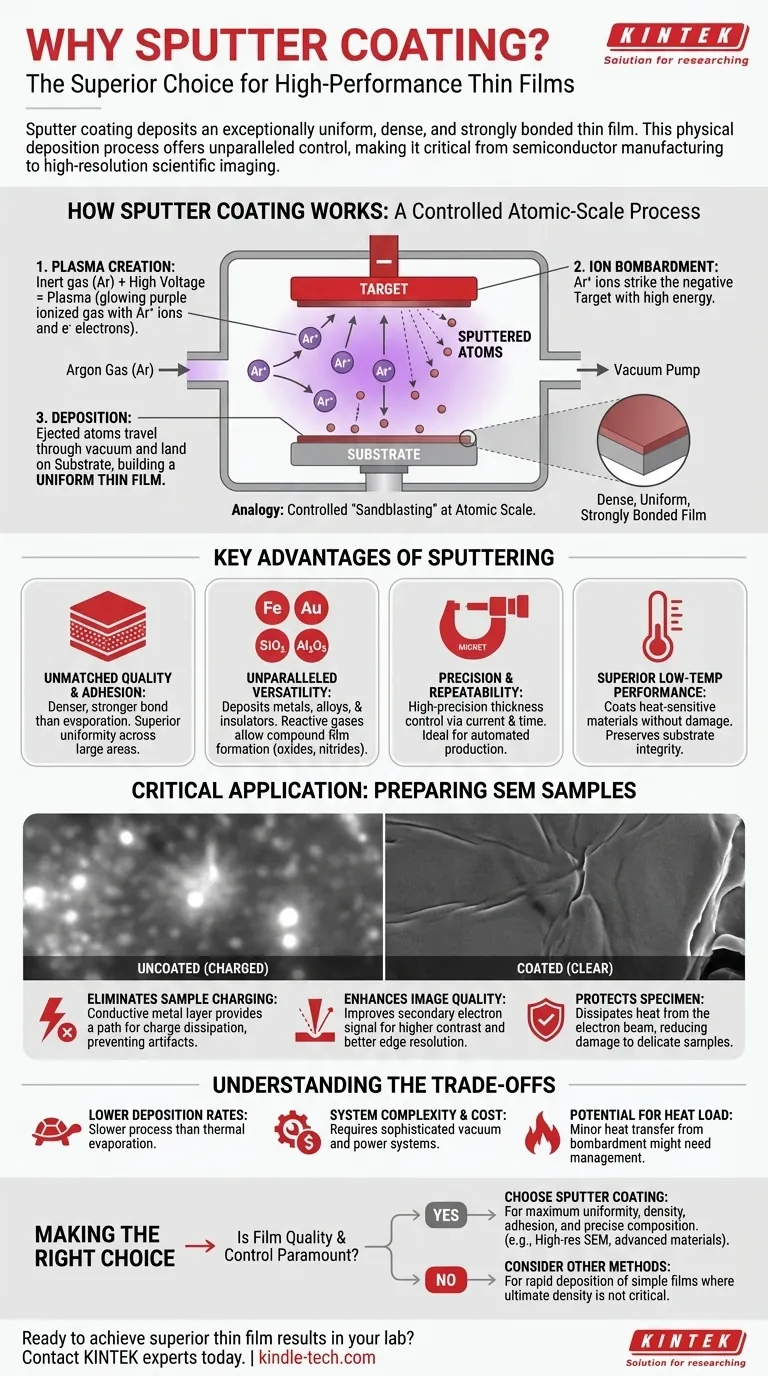

Comment fonctionne le revêtement par pulvérisation cathodique : une collision contrôlée

Le revêtement par pulvérisation cathodique est un type de dépôt physique en phase vapeur (PVD) qui fonctionne sous vide. Le principe sous-jacent est mieux compris comme un processus hautement contrôlé de « sablage » à l'échelle atomique, où des atomes individuels sont éjectés d'un matériau source et redéposés sur un échantillon.

Création du plasma

Le processus commence par l'introduction d'un gaz inerte, généralement de l'Argon, dans une chambre à vide. Une haute tension est appliquée, ce qui arrache des électrons aux atomes d'Argon, créant un plasma — un gaz ionisé et brillant contenant des ions Argon positifs et des électrons libres.

La cible et le bombardement ionique

Un bloc du matériau de revêtement souhaité, connu sous le nom de cible, reçoit une charge électrique négative. Les ions Argon chargés positivement dans le plasma sont accélérés avec force vers cette cible négative, frappant sa surface avec une énergie significative.

Dépôt sur le substrat

Ce bombardement à haute énergie déloge physiquement ou « pulvérise » des atomes du matériau cible. Ces atomes éjectés traversent la chambre à vide et se déposent sur la surface de l'objet à revêtir (le substrat), formant progressivement un film mince et uniforme.

Avantages clés du processus de pulvérisation cathodique

La nature physique du revêtement par pulvérisation cathodique offre plusieurs avantages distincts par rapport à d'autres méthodes comme l'évaporation thermique simple.

Qualité de film et adhérence inégalées

Étant donné que les atomes pulvérisés arrivent sur le substrat avec une énergie plus élevée que les atomes évaporés, ils forment un film plus dense et plus fortement lié. Le plasma stable assure un dépôt hautement uniforme sur de grandes surfaces, ce qui est essentiel pour des performances constantes.

Polyvalence matérielle sans précédent

La pulvérisation cathodique peut être utilisée pour déposer une vaste gamme de matériaux, y compris des métaux, des alliages et même des isolants. En introduisant des gaz réactifs (comme l'oxygène ou l'azote) dans la chambre, il est possible de former des films composés tels que des oxydes ou des nitrures à partir d'une cible métallique pure.

Précision et répétabilité

L'épaisseur du film pulvérisé est directement proportionnelle au courant d'entrée de la cible et au temps de revêtement. Cette relation permet un contrôle de haute précision de l'épaisseur du film, rendant le processus hautement répétable et adapté à la production automatisée et continue.

Performance supérieure à basse température

Comparé à d'autres techniques qui nécessitent une chaleur élevée, le revêtement par pulvérisation cathodique peut produire des films denses et cristallins à des températures de substrat beaucoup plus basses. Cela le rend idéal pour revêtir des matériaux sensibles à la chaleur qui seraient autrement endommagés.

Une application critique : préparation des échantillons MEB

L'une des utilisations les plus courantes du revêtement par pulvérisation cathodique est la préparation d'échantillons non conducteurs pour la Microscopie Électronique à Balayage (MEB). Un MEB utilise un faisceau d'électrons pour créer une image, ce qui présente plusieurs défis que la pulvérisation cathodique résout directement.

Élimination de la charge de l'échantillon

Les échantillons non conducteurs (comme les spécimens biologiques ou les céramiques) accumulent une charge électrique due au faisceau d'électrons, provoquant une distorsion de l'image et des artefacts. Une fine couche pulvérisée d'un métal conducteur, comme l'or ou le platine, fournit un chemin pour la dissipation de cette charge.

Amélioration de la qualité d'image et de la résolution

Le revêtement métallique améliore considérablement l'émission d'électrons secondaires de la surface de l'échantillon. Ces électrons sont ce que le détecteur MEB utilise pour former une image, donc un signal plus fort se traduit par une image plus nette, à plus fort contraste et avec une meilleure résolution des bords.

Protection du spécimen

La couche revêtue par pulvérisation cathodique sert également de protection. Elle aide à évacuer la chaleur de l'échantillon, empêchant les dommages causés par le faisceau d'électrons focalisé, ce qui est particulièrement important pour les spécimens délicats et sensibles au faisceau.

Comprendre les compromis

Bien que puissant, le revêtement par pulvérisation cathodique n'est pas la solution idéale pour toutes les situations. Ses principaux compromis sont liés à la vitesse et à la complexité.

Taux de dépôt plus faibles

En général, le revêtement par pulvérisation cathodique est un processus plus lent par rapport à une technique comme l'évaporation thermique. Le taux de dépôt du matériau est plus faible, ce qui peut augmenter le temps de traitement pour les films très épais.

Complexité et coût du système

Les systèmes de pulvérisation cathodique nécessitent une chambre à vide sophistiquée, des alimentations haute tension et des contrôleurs de débit de gaz précis. Cela rend l'équipement plus complexe et plus coûteux que les méthodes de revêtement plus simples.

Charge thermique potentielle

Bien qu'il s'agisse d'un processus globalement à basse température, le bombardement constant d'atomes peut transférer une certaine chaleur au substrat. Pour les substrats extrêmement sensibles à la température, cette légère charge thermique peut devoir être gérée.

Faire le bon choix pour votre application

Le choix de la bonne technologie de revêtement dépend entièrement de votre objectif final. La pulvérisation cathodique excelle là où la qualité et le contrôle du film sont non négociables.

- Si votre objectif principal est une uniformité, une densité et une adhérence maximales pour un revêtement haute performance : Le revêtement par pulvérisation cathodique est le choix technique supérieur.

- Si votre objectif principal est de préparer un échantillon non conducteur ou délicat pour une imagerie MEB haute résolution : La pulvérisation cathodique est la méthode standard de l'industrie pour obtenir des résultats optimaux.

- Si votre objectif principal est de créer des films d'alliage ou composés précis : Le contrôle offert par la pulvérisation cathodique est essentiel pour maintenir la composition correcte.

- Si votre objectif principal est le dépôt rapide d'un film métallique simple où la densité ultime n'est pas critique : Une méthode moins complexe comme l'évaporation thermique pourrait être une solution plus rentable.

En fin de compte, le revêtement par pulvérisation cathodique est choisi lorsque la précision, la qualité et la performance de la couche mince sont primordiales pour le succès de l'application.

Tableau récapitulatif :

| Aspect | Avantage clé |

|---|---|

| Qualité du film | Uniformité, densité et forte adhérence inégalées |

| Polyvalence des matériaux | Dépose des métaux, alliages et isolants |

| Contrôle du processus | Contrôle de l'épaisseur et de la composition de haute précision |

| Application clé | Essentiel pour la préparation d'échantillons non conducteurs pour l'imagerie MEB |

Prêt à obtenir des résultats de couche mince supérieurs dans votre laboratoire ?

KINTEK se spécialise dans les équipements et consommables de revêtement par pulvérisation cathodique haute performance, conçus pour répondre aux exigences précises de la fabrication de semi-conducteurs, de la recherche en science des matériaux et de la préparation d'échantillons MEB. Nos solutions offrent l'uniformité, l'adhérence et le contrôle dont vos applications ont besoin.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes de revêtement par pulvérisation cathodique peuvent améliorer les capacités de votre laboratoire et faire progresser votre recherche.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt