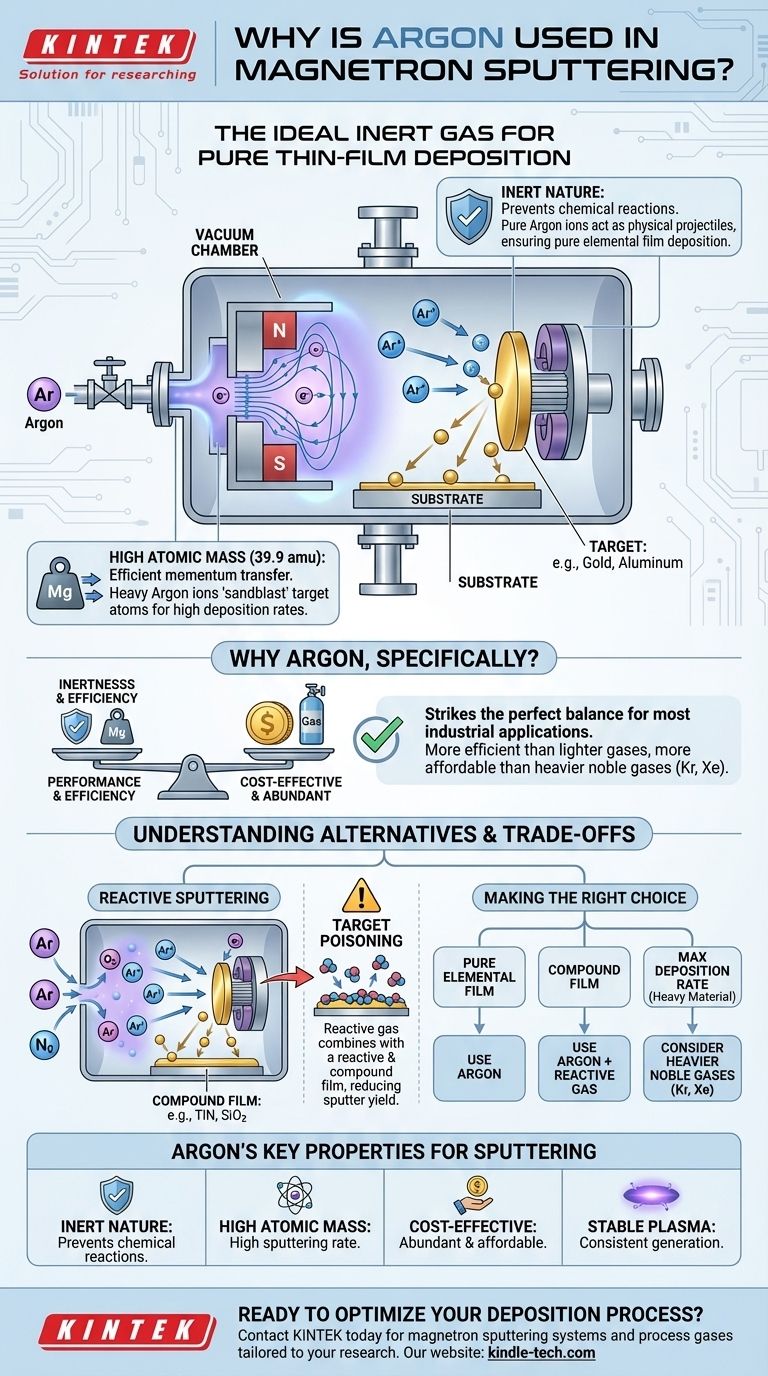

Essentiellement, l'argon est utilisé dans la pulvérisation magnétron car c'est un gaz inerte avec une masse atomique relativement élevée. Sa nature inerte l'empêche de réagir chimiquement avec le matériau cible, assurant le dépôt d'un film pur, tandis que sa masse permet à ses ions de "sabler" efficacement les atomes de la surface cible avec une grande efficacité.

Le choix du gaz dans la pulvérisation ne consiste pas seulement à créer un plasma ; c'est une décision fondamentale qui dicte la physique de l'éjection des matériaux et la chimie du film résultant. L'argon est le cheval de bataille pour le dépôt purement physique, mais comprendre pourquoi vous permet de maîtriser des processus réactifs plus complexes.

Le rôle central du gaz dans la pulvérisation

Pour comprendre la prévalence de l'argon, nous devons d'abord examiner le rôle que joue tout gaz dans le processus de pulvérisation. Le gaz est le milieu qui est transformé en un outil pour l'éjection des matériaux.

Création du plasma

Le processus commence par l'introduction d'un gaz à basse pression, comme l'argon, dans une chambre à vide. Un champ électrique intense est ensuite appliqué.

Ce champ énergise les électrons libres, qui entrent en collision avec les atomes d'argon neutres. Ces collisions sont suffisamment énergétiques pour arracher un électron aux atomes d'argon, créant des ions argon chargés positivement (Ar+) et davantage d'électrons libres. Ce nuage auto-entretenu d'ions et d'électrons est le plasma.

L'importance d'être inerte

L'argon est un gaz noble, ce qui signifie qu'il est chimiquement inerte. Il ne forme pas facilement de liaisons chimiques avec d'autres éléments.

Cette propriété est essentielle pour le dépôt physique en phase vapeur (PVD). L'objectif est de transporter physiquement le matériau de la cible au substrat sans altérer sa chimie. L'utilisation d'un gaz inerte garantit que les ions argon agissent simplement comme des projectiles physiques, empêchant les réactions chimiques indésirables sur la cible ou le film en croissance.

L'impact de la masse

La pulvérisation est un processus de transfert de quantité de mouvement. Pensez-y comme à un jeu de billard microscopique. Lorsqu'un ion argon de haute énergie frappe la cible, il transfère sa quantité de mouvement aux atomes cibles.

Un ion plus lourd transporte plus de quantité de mouvement qu'un ion plus léger à la même énergie. Par conséquent, un ion plus lourd comme l'argon est plus efficace pour éjecter, ou pulvériser, les atomes cibles. Il en résulte un taux de dépôt plus élevé, ce qui rend le processus plus efficace.

Pourquoi l'argon, spécifiquement ?

Bien qu'il existe d'autres gaz nobles, l'argon atteint l'équilibre idéal entre performance, coût et praticité pour la grande majorité des applications de pulvérisation.

L'équilibre entre performance et coût

L'argon offre une excellente combinaison d'inertie et de masse atomique suffisante (39,9 uma) pour une pulvérisation efficace de la plupart des matériaux.

Alors que des gaz nobles plus lourds comme le Krypton (Kr) ou le Xénon (Xe) produiraient des taux de pulvérisation encore plus élevés en raison de leur masse plus importante, ils sont significativement plus rares et plus chers. L'abondance de l'argon dans l'atmosphère (près de 1 %) le rend beaucoup plus rentable pour un usage industriel.

Génération de plasma stable

L'argon a un potentiel d'ionisation bien adapté à la création et au maintien d'un plasma stable dans les conditions de vide et de puissance typiques utilisées dans les systèmes magnétron. Il trouve un équilibre, étant suffisamment facile à ioniser sans devenir trop instable.

Comprendre les compromis et les alternatives

Bien que l'argon soit le choix par défaut, ce n'est pas la seule option. Comprendre les alternatives révèle les objectifs stratégiques plus profonds du dépôt de films minces.

Quand l'argon ne suffit pas : la pulvérisation réactive

Parfois, l'objectif n'est pas de déposer un matériau pur, mais de créer un composé chimique spécifique, tel qu'un oxyde ou un nitrure. C'est ce qu'on appelle la pulvérisation réactive.

Dans ce processus, un gaz réactif comme l'oxygène (O2) ou l'azote (N2) est intentionnellement introduit dans la chambre avec l'argon. Les ions argon effectuent toujours le travail principal de pulvérisation de la cible métallique, mais le gaz réactif se combine avec les atomes pulvérisés lorsqu'ils se déplacent vers le substrat et s'y déposent, formant un film composé comme le nitrure de titane (TiN) ou le dioxyde de silicium (SiO2).

L'écueil : l'empoisonnement de la cible

Un défi majeur dans la pulvérisation réactive est l'empoisonnement de la cible. Cela se produit lorsque le gaz réactif commence à former une couche de composé (par exemple, un nitrure ou un oxyde) directement sur la surface de la cible elle-même.

Cette couche "empoisonnée" a souvent un rendement de pulvérisation beaucoup plus faible que la cible métallique pure. En conséquence, le taux de dépôt peut chuter considérablement, rendant le processus instable et difficile à contrôler. La gestion de la pression partielle du gaz réactif est essentielle pour éviter cet effet.

Comment le magnétron amplifie le processus

Le "magnétron" dans la pulvérisation magnétron est une amélioration cruciale qui rend l'utilisation de l'argon si efficace.

Concentration du plasma

Un magnétron utilise une configuration d'aimants puissants placés derrière la cible de pulvérisation. Ce champ magnétique piège les électrons très mobiles du plasma, les forçant à suivre une trajectoire en spirale directement devant la surface de la cible.

Augmentation de l'efficacité d'ionisation

En piégeant les électrons près de la cible, le magnétron augmente considérablement la probabilité que ces électrons entrent en collision et ionisent les atomes d'argon neutres.

Cela crée un plasma dense et intense concentré précisément là où il est le plus nécessaire. Cela permet des taux de pulvérisation très élevés à des pressions de fonctionnement beaucoup plus basses par rapport à la pulvérisation sans magnétron, ce qui se traduit par des films de meilleure qualité.

Faire le bon choix pour votre objectif

Votre choix de gaz est entièrement déterminé par les propriétés dont vous avez besoin dans votre film mince final.

- Si votre objectif principal est de déposer un film élémentaire pur (par exemple, de l'or pur ou de l'aluminium) : L'argon est le choix définitif et le plus rentable pour son inertie et son efficacité.

- Si votre objectif principal est de créer un film composé dur, céramique ou optique (par exemple, TiN, Al2O3) : Vous devez utiliser un mélange soigneusement contrôlé d'argon et d'un gaz réactif comme l'azote ou l'oxygène.

- Si votre objectif principal est de maximiser le taux de dépôt d'un matériau très lourd ou difficile à pulvériser : Vous pourriez envisager un gaz noble plus lourd et plus cher comme le krypton ou le xénon, si le budget le permet et si le gain d'efficacité est justifié.

En fin de compte, la sélection du bon gaz de procédé consiste à contrôler la physique et la chimie fondamentales au sein du plasma pour obtenir les propriétés de film précises dont vous avez besoin.

Tableau récapitulatif :

| Propriété | Pourquoi c'est important pour la pulvérisation |

|---|---|

| Nature inerte | Empêche les réactions chimiques, assurant le dépôt d'un film pur sans contamination. |

| Masse atomique élevée | Permet un transfert de quantité de mouvement efficace pour des taux de pulvérisation élevés et un dépôt plus rapide. |

| Rentabilité | Abondant et abordable, ce qui le rend idéal pour les applications industrielles et de recherche. |

| Plasma stable | Facile à ioniser, permettant une génération de plasma cohérente et fiable dans la chambre. |

Prêt à optimiser votre processus de dépôt de films minces ? Le choix du gaz de pulvérisation est essentiel pour obtenir les propriétés de film précises que votre recherche exige. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire de haute qualité, y compris des systèmes de pulvérisation magnétron et des gaz de procédé adaptés à votre application spécifique – que vous ayez besoin d'argon pur pour des films élémentaires ou de conseils sur les mélanges de gaz réactifs pour des films composés. Laissez nos experts vous aider à améliorer l'efficacité de votre laboratoire et la qualité de vos films. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en laboratoire et découvrir la solution qui vous convient !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quelles précautions doivent être prises pour garantir la précision lors de la détermination du point de fusion ? Maîtriser l'analyse précise des échantillons

- Quels sont les risques associés au processus de frittage ? Stratégies clés pour prévenir les défaillances et maximiser la qualité

- Pourquoi le séchage par étapes dans un four de séchage par soufflage est-il nécessaire pour les corps verts de creusets à base d'aluminium ? Assurer l'intégrité structurelle

- Pourquoi les agitateurs à température constante de haute précision sont-ils essentiels à la dégradation des BPC ? Assurer des résultats de recherche précis

- Quels sont les avantages du filtre-presse ? Obtenez une déshydratation maximale et une clarté de filtrat supérieure

- Quelle est la fonction d'une étuve de laboratoire pour les membranes de nanofibres QPVA ? Atteindre la stabilité structurelle avec précision

- Quels sont les avantages du brasage par rapport au soudage ? Obtenir un assemblage métallique propre et à faible déformation

- Quelle est la fréquence RF pour la pulvérisation cathodique ? Déverrouiller la norme pour les matériaux isolants