Essentiellement, le kaolin est utilisé dans la fabrication des couronnes dentaires en porcelaine traditionnelle non pas pour sa résistance finale, mais pour ses propriétés essentielles pendant le processus de création. Il fonctionne comme un liant naturel et un plastifiant, donnant à la pâte de porcelaine brute la consistance malléable, semblable à de l'argile, qui permet à un technicien dentaire de sculpter habilement la forme de la dent avant qu'elle ne soit cuite et durcie dans un four.

Alors que les patients voient la couronne finale, semblable à du verre, le technicien s'appuie sur le kaolin pour rendre ce résultat possible. Il confère une "résistance à cru" critique au matériau non cuit, l'empêchant de s'affaisser ou de se fissurer pendant le façonnage et la manipulation.

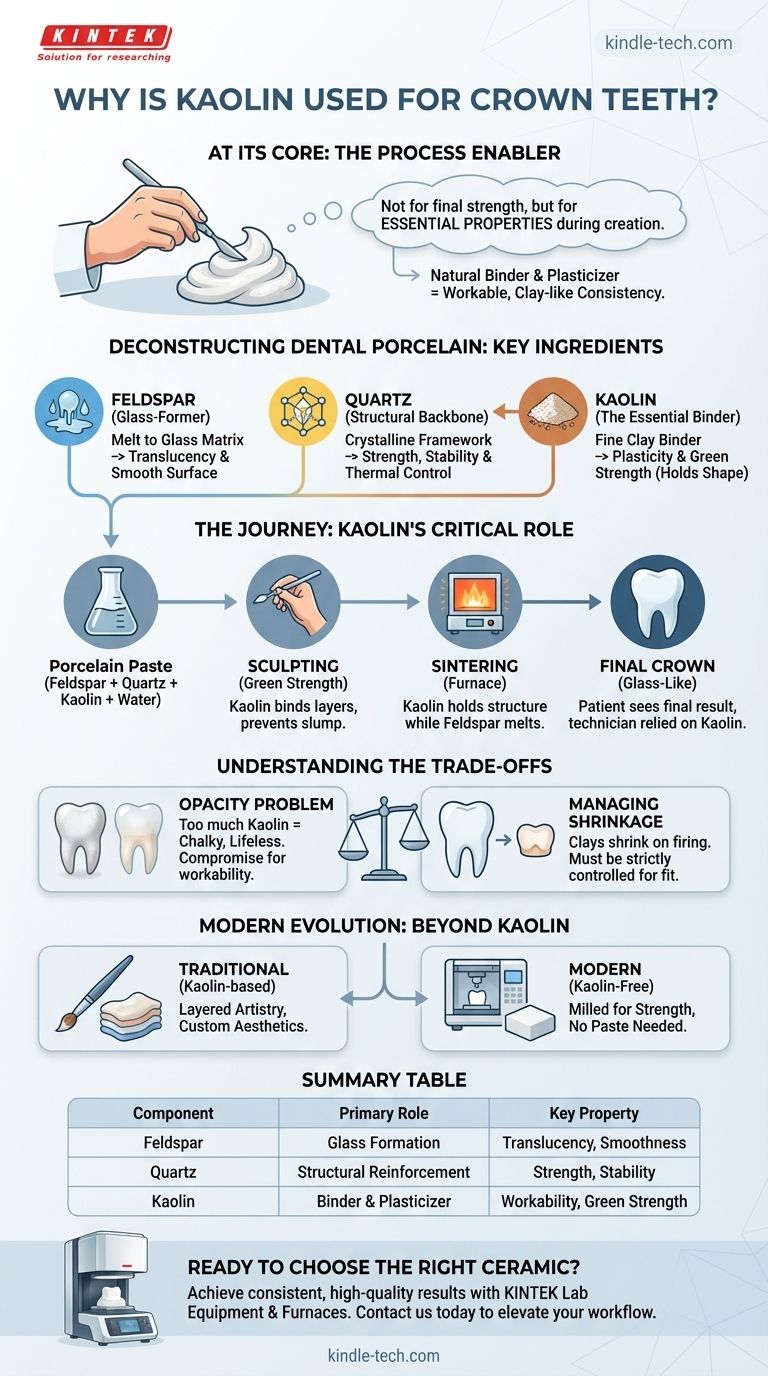

Déconstruire la porcelaine dentaire : les ingrédients clés

Pour comprendre le rôle du kaolin, vous devez d'abord comprendre que la porcelaine dentaire traditionnelle n'est pas une substance unique, mais un matériau composite soigneusement équilibré, principalement composé de trois minéraux naturels.

Feldspath : Le formateur de verre

Le feldspath est le composant principal de la porcelaine dentaire. Lorsqu'il est chauffé à des températures élevées dans un four dentaire, il fond pour former une matrice vitreuse. Cette phase vitreuse est ce qui donne à une couronne finie sa translucidité cruciale et sa surface lisse et résistante aux taches.

Quartz (Silice) : L'épine dorsale structurelle

Le quartz est une charge cristalline qui ne fond pas aux mêmes températures que le feldspath. Il agit comme un cadre stable et très résistant au sein du feldspath fondu. Cette structure cristalline renforce la couronne finale, offrant résistance et stabilité et contrôlant la dilatation thermique.

Kaolin : Le liant essentiel

Le kaolin est une argile fine et blanche. C'est l'ingrédient clé qui rend le mélange de poudres de feldspath et de quartz malléable. Lorsqu'il est mélangé à de l'eau, le kaolin rend la pâte plastique, lui permettant d'être moulée et façonnée sans s'effriter. Il agit comme un liant, maintenant les autres particules ensemble avant qu'elles ne soient fusionnées par la chaleur.

Le chemin de la pâte à la couronne : le rôle critique du kaolin

L'importance du kaolin est la plus évidente pendant les étapes de fabrication manuelle d'une couronne en céramo-métal (CCM) ou d'une couronne tout-céramique traditionnelle.

Construction de la couronne non cuite

Un technicien dentaire applique méticuleusement la pâte de porcelaine en couches pour construire l'anatomie de la dent. Les propriétés liantes du kaolin sont ce qui permet à ces couches d'adhérer les unes aux autres et de maintenir leur forme. Ceci est souvent appelé "résistance à cru"—la résistance de l'objet avant sa cuisson.

Survivre au four

Lorsque la couronne est chauffée dans un processus appelé frittage, le kaolin continue de maintenir la forme de la structure tandis que le feldspath commence à fondre et à s'écouler autour des particules de quartz. Sans kaolin, la poudre soigneusement sculptée s'effondrerait simplement en un tas.

Comprendre les compromis : les limites du kaolin

Bien qu'essentielle à la fabrication, la quantité de kaolin dans la porcelaine dentaire doit être strictement limitée. Ses propriétés présentent un compromis clair entre la maniabilité et l'esthétique finale.

Le problème de l'opacité

Le kaolin est une argile, et comme la plupart des argiles, il est opaque. L'objectif esthétique principal d'une couronne dentaire est d'imiter la translucidité naturelle d'une dent. L'utilisation de trop de kaolin entraînerait une restauration craie, opaque et d'apparence sans vie, ce qui irait à l'encontre de l'objectif d'utiliser de la porcelaine. Son utilisation est un compromis, n'en ajoutant juste assez pour la maniabilité tout en minimisant son impact sur la transmission de la lumière.

Gestion du retrait

Les argiles rétrécissent considérablement lorsqu'elles sont cuites et que l'eau est évaporée. Le pourcentage de kaolin doit être soigneusement contrôlé pour prédire et gérer ce retrait. Un retrait excessif entraînerait une couronne qui ne s'adapterait pas à la préparation dentaire sous-jacente, la rendant inutile.

L'évolution vers les céramiques modernes

Il est essentiel de noter que de nombreuses céramiques dentaires modernes à haute résistance, telles que la zircone et le disilicate de lithium (e.max), n'utilisent pas de kaolin. Ces matériaux sont souvent usinés à partir d'un bloc solide à l'aide de la technologie CAD/CAM, contournant complètement le besoin d'une pâte plastique manuellement constructible. Leur chimie et leurs processus de fabrication sont entièrement différents.

Faire le bon choix pour votre objectif

Comprendre le rôle de chaque composant permet une appréciation plus profonde des différents types de restaurations dentaires disponibles.

- Si votre objectif principal est l'artisanat traditionnel et l'esthétique stratifiée : Le kaolin est le héros méconnu de la porcelaine feldspathique qui permet à un technicien de créer des restaurations hautement personnalisées et polychromes.

- Si votre objectif principal est une résistance maximale : Vous vous tournerez probablement vers des matériaux modernes sans kaolin comme la zircone monolithique, qui privilégient la durabilité par rapport à la translucidité stratifiée de la porcelaine traditionnelle.

- Si votre objectif principal est un équilibre entre esthétique et résistance : Des matériaux comme le disilicate de lithium ou la zircone stratifiée offrent un compromis, utilisant souvent l'usinage pour la structure centrale et potentiellement la stratification avec des porcelaines traditionnelles pour un résultat esthétique supérieur.

En fin de compte, comprendre la science des matériaux utilisés en dentisterie vous permet de mieux appréhender pourquoi une solution spécifique est recommandée pour un besoin clinique spécifique.

Tableau récapitulatif :

| Composant | Rôle principal | Propriété clé |

|---|---|---|

| Feldspath | Formation de verre | Translucidité, surface lisse |

| Quartz | Renforcement structurel | Résistance, stabilité |

| Kaolin | Liant et plastifiant | Maniabilité, résistance à cru |

Prêt à choisir la bonne céramique dentaire pour les besoins de votre laboratoire ? Que vous travailliez avec de la porcelaine feldspathique traditionnelle ou des matériaux modernes à haute résistance comme la zircone, disposer du bon équipement est crucial. KINTEK est spécialisé dans les équipements et consommables de laboratoire, y compris les fours dentaires essentiels au frittage de ces matériaux à la perfection. Laissez notre expertise vous aider à obtenir des résultats constants et de haute qualité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir le flux de travail de votre laboratoire et améliorer vos restaurations dentaires.

Guide Visuel

Produits associés

- Four de pressage sous vide pour céramique de frittage de zircone en porcelaine dentaire

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quels sont les problèmes liés à la cuisson de la zircone ? Maîtriser le retrait volumique pour un ajustement parfait

- De quoi sont faites les céramiques dentaires ? Un guide sur la composition, la résistance et l'esthétique

- Les couronnes en céramique ont-elles un aspect naturel ? Obtenez un sourire harmonieux et naturel

- Quel matériau est généralement utilisé pour calibrer un four à porcelaine ? Utilisez votre poudre de porcelaine pour des résultats parfaits

- Quel est l'inconvénient de la céramique pour les implants ? Comprendre le risque de fracture et la durabilité à long terme

- Quel type de zircone présente une meilleure esthétique ? Choisissez la zircone 4Y/5Y à haute translucidité pour une beauté supérieure

- Les dents en céramique peuvent-elles se tacher ? Pourquoi les céramiques dentaires de haute qualité résistent à la décoloration

- Quelle est la fonction principale d'un four de pressage dentaire ? Fabriquer des restaurations dentaires solides et esthétiques