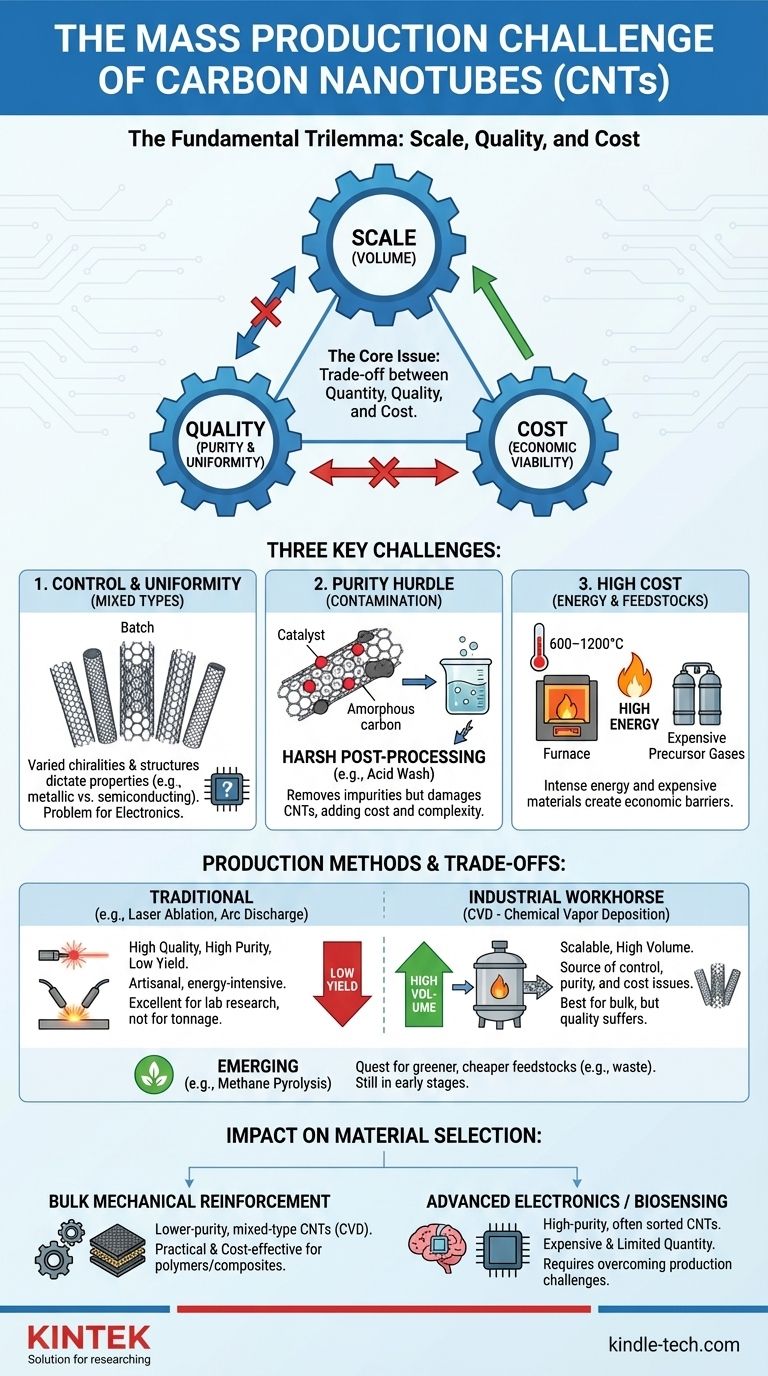

Le défi fondamental de la production de masse de nanotubes de carbone n'est pas l'incapacité à créer de grandes quantités, mais la difficulté à contrôler la qualité et l'uniformité de ces nanotubes à l'échelle industrielle et à un coût économiquement viable. Bien que des méthodes comme le dépôt chimique en phase vapeur (CVD) puissent produire des tonnes de matériau, le résultat est souvent un mélange hétérogène de différents types de nanotubes contaminés par des impuretés, ce qui est inadapté à la plupart des applications de haute performance.

Le problème central est un compromis persistant entre la quantité, la qualité et le coût. Les techniques de production de masse actuelles excellent à produire de grandes quantités, mais elles le font au détriment du contrôle structurel et de la pureté, créant des défis significatifs en aval pour les fabricants.

Le défi principal : Le dilemme de l'échelle, de la qualité et du coût

Pour comprendre la difficulté de la production de masse, vous devez la considérer comme un problème en trois parties. Atteindre un objectif, comme un volume élevé, compromet souvent un autre, comme la pureté.

Le problème du contrôle et de l'uniformité

Les méthodes dominantes actuelles, principalement le dépôt chimique en phase vapeur (CVD), peinent à produire un produit uniforme. Le processus donne un mélange de nanotubes de diamètres, de longueurs et de structures de parois variés (monoparoies vs multiparoies).

Plus important encore, il produit un mélange de différentes chiralités – l'arrangement spécifique des atomes de carbone. La chiralité dicte les propriétés électroniques d'un nanotube, déterminant s'il se comporte comme un métal ou un semi-conducteur. Pour l'électronique avancée, ce manque de contrôle est un facteur décisif.

L'obstacle de la pureté : la contamination par les catalyseurs

Le processus CVD repose sur des catalyseurs métalliques nanoparticulaires (comme le fer ou le nickel) à partir desquels les nanotubes se développent. Malheureusement, ces particules de catalyseur sont souvent encapsulées dans le carbone ou restent mélangées dans le produit final.

L'élimination de ces impuretés métalliques et de carbone amorphe nécessite des étapes de post-traitement rigoureuses, telles que des lavages acides. Ces processus de purification sont non seulement coûteux et complexes, mais peuvent également endommager les nanotubes, compromettant leur intégrité structurelle et leurs propriétés souhaitées.

Le coût élevé de l'énergie et des matières premières

Les réacteurs CVD fonctionnent à des températures extrêmement élevées (généralement 600 à 1200 °C) et nécessitent un flux continu de gaz d'hydrocarbures spécifiques comme source de carbone.

La consommation d'énergie et le coût de ces matériaux précurseurs rendent l'ensemble du processus intrinsèquement coûteux, ce qui constitue un obstacle économique important à une véritable production de masse à faible coût.

Un aperçu des méthodes de production

Les défis sont enracinés dans la physique et la chimie des techniques de production disponibles. Chaque méthode présente son propre ensemble d'avantages et de limites.

Méthodes traditionnelles : haute qualité, faible rendement

Des méthodes comme l'ablation laser et la décharge à arc peuvent produire des nanotubes de carbone de très haute qualité et pureté. Cependant, elles sont extrêmement énergivores et fonctionnent à petite échelle.

Considérez-les comme des méthodes artisanales. Elles sont excellentes pour créer des échantillons immaculés pour la recherche en laboratoire, mais ne sont tout simplement pas viables pour produire des matériaux à la tonne.

Le cheval de bataille industriel : le dépôt chimique en phase vapeur (CVD)

Le CVD est la méthode la plus évolutive et la plus largement utilisée pour la production commerciale de CNT aujourd'hui. Dans ce processus, un gaz contenant du carbone est introduit dans un réacteur à haute température, où il se décompose sur des particules de catalyseur, provoquant la croissance des nanotubes.

Bien qu'il s'agisse de la meilleure option en termes de volume, le CVD est à l'origine des défis de contrôle, de pureté et de coût qui définissent actuellement les limites de l'industrie.

Solutions émergentes : la quête d'une production plus verte

De nouvelles recherches visent à surmonter les limites du CVD. Des méthodes comme la pyrolyse du méthane (division du méthane en hydrogène et carbone solide) ou l'utilisation de CO2 capturé via l'électrolyse en sel fondu visent à utiliser des matières premières moins chères ou des déchets.

Ces méthodes "vertes" espèrent réduire à la fois le coût et l'impact environnemental de la production, mais elles en sont encore à leurs premiers stades et ne sont pas encore prêtes pour une mise à l'échelle industrielle généralisée.

Comprendre les compromis

Prendre une décision pratique concernant l'utilisation des CNTs nécessite de reconnaître les compromis inhérents à leur production.

Haute pureté vs. Grand volume

Il existe un conflit direct et inévitable entre la pureté et le volume de production. Les nanotubes de la plus haute pureté, essentiels pour les semi-conducteurs ou les capteurs biomédicaux, sont produits en plus petites quantités et au coût le plus élevé.

Inversement, les CNTs en vrac utilisés comme additifs dans les composites ou les polymères sont produits en grands volumes mais ont une pureté inférieure et un mélange de structures. Leur fonction est principalement le renforcement mécanique, où l'uniformité est moins critique.

Le goulot d'étranglement du post-traitement

Pour de nombreuses applications, le produit "brut" d'un réacteur CVD est inutilisable. Le matériau doit ensuite subir un post-traitement approfondi, y compris une purification pour éliminer les catalyseurs et un tri pour séparer les différents types de nanotubes.

Ces étapes supplémentaires ajoutent des coûts significatifs, introduisent des défauts dans les nanotubes et représentent un goulot d'étranglement majeur qui entrave l'intégration harmonieuse des CNTs dans les chaînes d'approvisionnement manufacturières.

Comment cela impacte la sélection des matériaux

Votre choix de matériau à base de nanotubes de carbone doit être aligné avec les réalités de sa production.

- Si votre objectif principal est le renforcement mécanique en vrac : Les CNTs de pureté inférieure, de type mixte, issus du CVD évolutif sont un choix pratique et rentable pour améliorer les polymères ou les composites.

- Si votre objectif principal est l'électronique avancée ou la biodétection : Vous devez vous procurer des nanotubes de haute pureté, souvent triés, en reconnaissant qu'ils seront coûteux et disponibles en quantités limitées en raison de ces défis de production.

Comprendre ces contraintes de fabrication est la clé pour évaluer de manière réaliste le véritable potentiel et le coût de l'application des nanotubes de carbone à votre objectif spécifique.

Tableau récapitulatif :

| Défi | Problème clé | Impact sur la production |

|---|---|---|

| Contrôle & Uniformité | Mélange de chiralités, de diamètres et de structures | Limite l'utilisation dans les applications de haute performance comme l'électronique |

| Pureté | Contamination par les catalyseurs (ex: fer, nickel) | Nécessite un post-traitement coûteux et dommageable (lavages acides) |

| Coût | Consommation d'énergie élevée et matières premières coûteuses | Obstacles à une mise à l'échelle industrielle économiquement viable |

| Limitations des méthodes | Le CVD augmente le volume mais sacrifie la qualité ; les méthodes traditionnelles manquent d'échelle | Les compromis entre quantité et qualité persistent |

Vous avez du mal à trouver les bons nanotubes de carbone pour votre application ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à vos besoins de recherche et de production. Que vous travailliez avec des composites, de l'électronique ou des matériaux avancés, nous comprenons les défis de l'uniformité et de la pureté des CNT. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous aider à atteindre un meilleur contrôle et une plus grande efficacité dans vos processus de laboratoire.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la fonction spécifique du filament métallique dans le HF-CVD ? Rôles clés dans la croissance du diamant

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs

- Quel est le rôle du système HF-CVD dans la préparation des électrodes BDD ? Solutions évolutives pour la production de diamant dopé au bore

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur