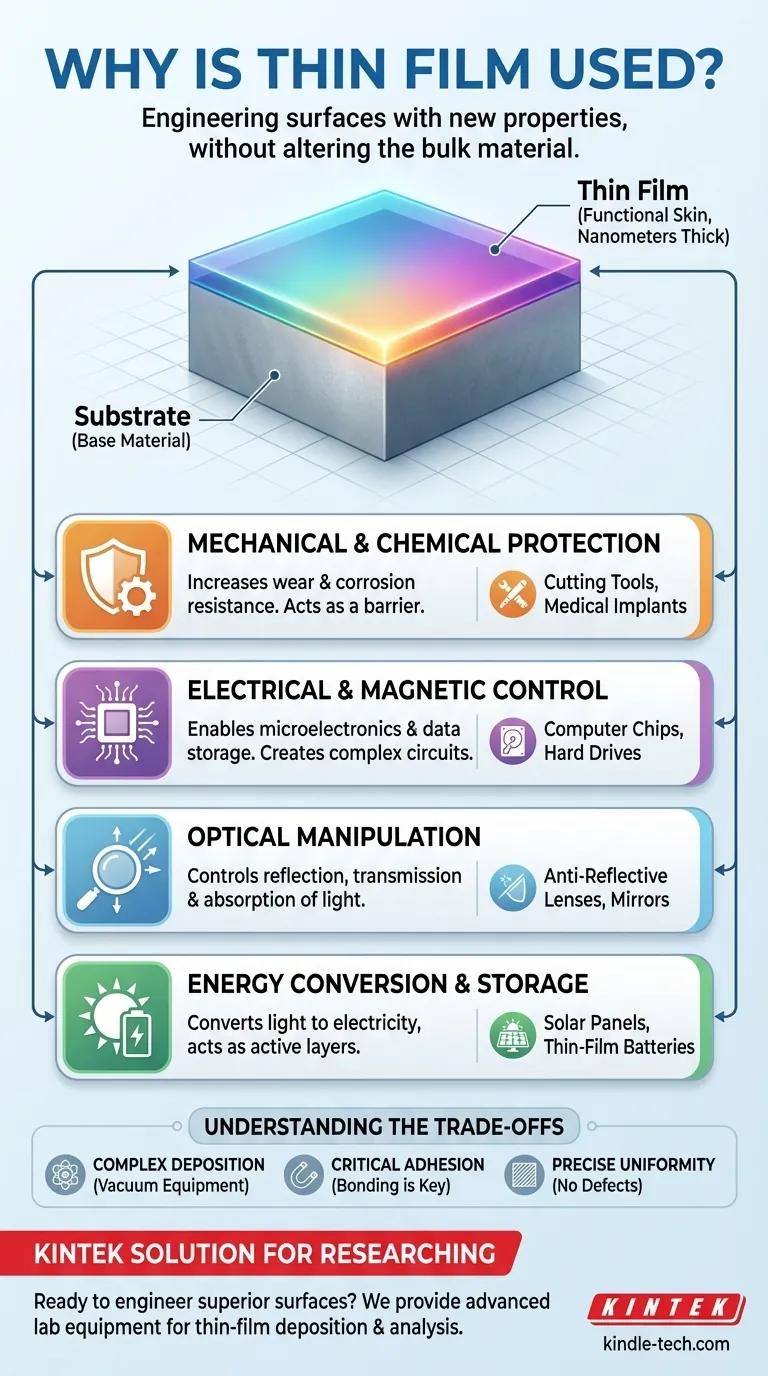

En bref, les couches minces sont utilisées pour ajouter de nouvelles propriétés à la surface d'un matériau. Ces couches conçues sont appliquées sur un matériau de base, appelé substrat, pour améliorer ses performances ou lui conférer des capacités entièrement nouvelles, comme le rendre plus durable, électriquement conducteur ou capable d'interagir avec la lumière de manières spécifiques.

La raison principale de l'utilisation des couches minces est d'ingénierie stratégiquement la surface d'un objet sans altérer ses propriétés de masse. Cela permet la création de produits de haute performance en combinant la rentabilité ou l'intégrité structurelle d'un matériau de base avec les fonctions spécialisées d'une couche de surface microscopique.

Le principe fondamental : Concevoir une surface

Considérez une couche mince non pas comme un objet autonome, mais comme une "peau" fonctionnelle appliquée à une structure plus grande. Cette approche est fondamentale pour la science et l'ingénierie des matériaux modernes.

Substrat et film : Une relation symbiotique

Un substrat est le matériau de base, choisi pour ses propriétés structurelles, son coût ou d'autres attributs fondamentaux. La couche mince est la couche méticuleusement déposée, souvent de seulement quelques nanomètres ou micromètres d'épaisseur, qui fournit une fonction de surface spécialisée.

Cette combinaison permet aux ingénieurs de créer des matériaux qui sont, par exemple, aussi résistants que l'acier mais aussi très réfléchissants, ou aussi flexibles que le plastique mais aussi capables de générer de l'électricité à partir de la lumière.

Pourquoi ne pas fabriquer l'objet entier à partir du matériau du film ?

Dans de nombreux cas, le matériau utilisé pour la couche mince est coûteux, rare ou ne possède pas la résistance structurelle nécessaire à l'application. L'appliquer sous forme de couche mince est beaucoup plus efficace et économique que de construire l'ensemble du dispositif à partir de ce matériau.

Principaux avantages fonctionnels des couches minces

La polyvalence des couches minces provient de la vaste gamme de propriétés qu'elles peuvent introduire. Ces fonctions peuvent être regroupées en plusieurs catégories clés.

Amélioration des propriétés mécaniques et chimiques

L'une des utilisations les plus courantes des couches minces est la protection. Elles agissent comme une barrière entre le substrat et l'environnement.

Cela inclut la fourniture d'une résistance supérieure à l'usure et à la corrosion, ce qui est essentiel pour prolonger la durée de vie des outils de coupe, des composants de moteur et des implants médicaux. Elles augmentent également la durabilité et peuvent améliorer l'adhérence des couches ultérieures.

Modification du comportement électrique et magnétique

Les couches minces sont les éléments constitutifs du monde numérique. Des couches de matériaux conducteurs, isolants et semi-conducteurs sont déposées pour créer des circuits complexes.

Ces films sont essentiels pour les dispositifs microélectroniques comme les transistors des processeurs d'ordinateurs, les supports de stockage magnétique comme les disques durs, et les composants pour les batteries à couche mince avancées.

Manipulation de la lumière et de l'optique

Les couches minces nous donnent un contrôle précis sur la façon dont la lumière se réfléchit, se transmet ou est absorbée par une surface.

C'est le principe derrière les revêtements antireflet sur les verres de lunettes et les objectifs d'appareils photo, les couches réfléchissantes sur les miroirs domestiques, et les filtres optiques spécialisés utilisés dans les instruments scientifiques. Ils sont également utilisés pour de simples améliorations cosmétiques afin d'embellir l'apparence d'un produit.

Permettre la conversion et le stockage d'énergie

Les couches minces sont essentielles pour les technologies d'énergie renouvelable. Elles sont les couches actives de nombreuses cellules photovoltaïques (panneaux solaires), responsables de la conversion de l'énergie lumineuse en énergie électrique.

Elles jouent également un rôle clé dans le développement des batteries à couche mince de nouvelle génération et d'autres dispositifs de stockage d'énergie.

Comprendre les compromis

Bien que puissante, l'application de couches minces est un processus hautement technique avec des défis spécifiques.

La complexité du dépôt

L'application d'une couche mince n'est pas comme la peinture. Elle nécessite un équipement de processus sous vide sophistiqué qui utilise des méthodes comme le dépôt physique en phase vapeur (PVD) ou le dépôt chimique en phase vapeur (CVD). Cette machinerie est complexe et représente un investissement important.

Le besoin critique d'adhérence

Une couche mince n'est efficace que si elle adhère parfaitement au substrat. Si l'adhérence échoue, le film peut se décoller ou s'écailler, annulant complètement ses avantages. Assurer une surface propre et les bons paramètres de processus est crucial.

Le défi de l'uniformité

Pour les applications en optique ou en microélectronique, le film doit être parfaitement uniforme en épaisseur et exempt de défauts microscopiques ou de piqûres. Atteindre ce niveau de précision sur une grande surface est un défi d'ingénierie important.

Faire le bon choix pour votre objectif

La raison d'utiliser une couche mince dépend entièrement du problème que vous essayez de résoudre.

- Si votre objectif principal est la protection et la durabilité : Les couches minces sont utilisées comme revêtements durs et résistants à la corrosion pour prolonger considérablement la durée de vie des outils et des composants.

- Si votre objectif principal est une fonctionnalité électronique ou optique avancée : Les couches minces sont les éléments constitutifs fondamentaux utilisés pour créer tout, des puces informatiques aux lentilles antireflet.

- Si votre objectif principal est la conversion ou le stockage d'énergie : Les couches minces sont les couches actives essentielles pour créer des cellules solaires modernes et des batteries de nouvelle génération.

En fin de compte, la technologie des couches minces nous permet de créer des matériaux avec des capacités qui dépassent de loin ce que toute substance unique pourrait fournir seule.

Tableau récapitulatif :

| Fonction clé | Avantage principal | Applications courantes |

|---|---|---|

| Protection mécanique/chimique | Augmente la résistance à l'usure et à la corrosion | Outils de coupe, implants médicaux |

| Contrôle électrique/magnétique | Permet la microélectronique et le stockage de données | Puces informatiques, disques durs |

| Manipulation optique | Contrôle la réflexion, la transmission, l'absorption | Lentilles antireflet, miroirs |

| Conversion et stockage d'énergie | Convertit la lumière en électricité, stocke l'énergie | Panneaux solaires, batteries à couche mince |

Prêt à concevoir des propriétés de surface supérieures pour vos produits ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour le dépôt et l'analyse de couches minces. Nos solutions vous aident à développer des revêtements durables, des composants électroniques sophistiqués et des dispositifs énergétiques efficaces. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir l'innovation de votre laboratoire en matière de couches minces.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Four tubulaire CVD à zones de chauffage multiples, équipement de système de chambre de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles