Introduction au revêtement CVD sur les alliages de titane

Aperçu du procédé

Le revêtement par dépôt chimique en phase vapeur (CVD) des alliages de titane est une méthode de traitement de surface sophistiquée qui améliore considérablement les propriétés des alliages de titane. Cette technologie avancée implique la transformation de précurseurs chimiques sous forme gazeuse en revêtements solides sur la surface des alliages de titane par une série de processus à haute température et à basse pression. Le principe fondamental du dépôt en phase vapeur est la conversion de ces précurseurs gazeux en un état solide, qui adhère ensuite au substrat de titane pour former un revêtement durable et protecteur.

Le processus de revêtement CVD peut être décomposé en plusieurs étapes clés :

-

Sélection des précurseurs: Choix des précurseurs chimiques appropriés qui seront utilisés pour former le revêtement souhaité. Ces précurseurs sont généralement des gaz ou des mélanges de gaz qui contiennent les éléments nécessaires au revêtement.

-

Introduction du gaz: Les précurseurs sélectionnés sont introduits dans la chambre du réacteur CVD. Cette étape est cruciale car elle détermine la composition et la qualité du revêtement final.

-

Réactions médiées par la surface: Une fois les précurseurs introduits, ils subissent une série de réactions chimiques à la surface de l'alliage de titane. Ces réactions sont facilitées par les hautes températures et les basses pressions maintenues dans le réacteur.

-

Dépôt de film: Le résultat de ces réactions en surface est le dépôt d'un film solide sur la surface de l'alliage de titane. Ce film forme le revêtement protecteur qui améliore les propriétés de l'alliage.

Les conditions de haute température et de basse pression du procédé CVD sont essentielles pour garantir l'uniformité et l'adhérence du revêtement. Ces conditions permettent un contrôle précis de l'épaisseur et de la composition du revêtement, ce qui est essentiel pour obtenir les améliorations souhaitées en matière de résistance à l'usure, de résistance à la corrosion et de stabilité thermique.

En résumé, le revêtement CVD d'alliages de titane est un processus en plusieurs étapes qui utilise des conditions de haute température et de basse pression pour convertir des précurseurs gazeux en revêtements solides et protecteurs. Cette méthode est largement reconnue pour sa capacité à améliorer de manière significative les performances et la longévité des alliages de titane dans diverses applications.

Avantages des revêtements CVD

Les revêtements CVD sur les alliages de titane offrent une multitude d'avantages qui améliorent leurs performances dans diverses applications. L'un des principaux avantages estune meilleure résistance à l'usure. Ces revêtements réduisent considérablement la friction et empêchent la défaillance prématurée des outils ou des composants, prolongeant ainsi leur durée de vie opérationnelle. Cette amélioration permet non seulement d'accroître la productivité, mais aussi de réaliser des économies substantielles.

Un autre avantage clé estune meilleure résistance à la corrosion. Les revêtements CVD forment une barrière protectrice contre les environnements corrosifs, ce qui est particulièrement important dans les applications où l'exposition à des produits chimiques ou à des substances agressives est inévitable. Cette protection garantit la longévité et la fiabilité des composants revêtus.

La résistance à la fatigue thermique est un autre avantage important. Les revêtements CVD aident à maintenir l'intégrité structurelle des alliages de titane sous contrainte thermique, ce qui les rend idéaux pour les applications à haute température. Cette résistance à la fatigue thermique garantit que les matériaux peuvent supporter des cycles répétés de chauffage et de refroidissement sans se dégrader.

En outre, les revêtements CVD contribuent àune meilleure biocompatibilitéce qui les rend particulièrement adaptés aux applications biomédicales. Cette propriété est essentielle pour les implants, car elle réduit le risque de réactions indésirables et favorise une meilleure intégration dans le corps humain.

En résumé, les revêtements CVD sur les alliages de titane offrent une série complète d'avantages, notamment une résistance supérieure à l'usure et à la corrosion, une meilleure résistance à la fatigue thermique et une biocompatibilité améliorée. Ces avantages font des revêtements CVD un choix privilégié pour un large éventail d'applications industrielles et biomédicales.

Applications des revêtements CVD

Outils de coupe

Les revêtements CVD sont devenus indispensables à la fabrication d'outils de coupe, car ils améliorent considérablement les performances et l'efficacité opérationnelle des outils. En appliquant des revêtements CVD, les fabricants peuvent prolonger de manière significative la durée de vie des outils de coupe, réduisant ainsi la fréquence de remplacement des outils et minimisant les temps d'arrêt. Cela permet non seulement de stimuler la productivité, mais aussi de réduire les coûts de production globaux.

Les avantages des revêtements CVD sur les outils de coupe sont multiples. Tout d'abord, ces revêtements améliorent la résistance de l'outil à l'usure, ce qui est crucial dans les opérations d'usinage à grande vitesse où les outils sont soumis à des contraintes mécaniques extrêmes. Deuxièmement, les revêtements CVD offrent une stabilité thermique supérieure, protégeant l'outil de la dégradation thermique lors d'une utilisation prolongée. Cette stabilité thermique est particulièrement avantageuse dans les industries qui nécessitent des opérations de coupe en continu, telles que l'automobile et l'aérospatiale.

En outre, les revêtements CVD contribuent à améliorer l'état de surface des pièces usinées, ce qui est essentiel pour obtenir des produits finis de haute qualité. La capacité à maintenir un état de surface constant sur de longues périodes garantit que les produits finaux répondent à des normes de qualité rigoureuses. Cette constance de la qualité réduit le besoin d'opérations secondaires, ce qui rationalise encore le processus de fabrication et réduit les coûts.

En résumé, l'intégration des revêtements CVD dans les outils de coupe révolutionne le secteur de la fabrication en améliorant la durabilité des outils, la stabilité thermique et l'état de surface, ce qui permet de réaliser des économies et d'améliorer la qualité des produits.

Domaine biomédical

La technologie CVD a révolutionné le domaine biomédical en permettant la création d'implants biomédicaux avancés aux propriétés améliorées. Ces implants, revêtus de matériaux déposés par des procédés CVD, présentent une biocompatibilité et une résistance à l'usure supérieures, cruciales pour leur performance à long terme dans le corps humain.

Principaux avantages des implants revêtus de CVD

- Biocompatibilité améliorée: Les revêtements formés par les procédés CVD sont méticuleusement conçus pour minimiser les réactions négatives avec les tissus humains, réduisant ainsi le risque de rejet de l'implant.

- Meilleure résistance à l'usure: Les revêtements robustes améliorent considérablement la durabilité des implants, garantissant qu'ils résistent aux contraintes mécaniques rencontrées dans diverses applications médicales.

Applications spécifiques

- Implants orthopédiques: Les revêtements CVD sont largement utilisés dans les implants orthopédiques, tels que les prothèses de hanche et de genou, où la biocompatibilité et la résistance à l'usure sont primordiales.

- Implants dentaires: Dans les applications dentaires, les implants en titane revêtus de CVD permettent une meilleure intégration avec les tissus osseux, ce qui favorise une cicatrisation plus rapide et des résultats plus durables.

Recherche et développement

Les recherches en cours se concentrent sur le développement de nouvelles technologies CVD, telles que MOCVD, PCVD et LCVD, afin d'améliorer encore l'efficacité du dépôt et la qualité du revêtement, garantissant ainsi des avantages encore plus importants pour les applications biomédicales.

Processus de réaction chimique

Étapes du revêtement CVD

La préparation des revêtements CVD d'alliages de titane est un processus à multiples facettes qui implique plusieurs étapes critiques. Tout d'abord, la sélection des précurseurs appropriés est cruciale, car ces matériaux dictent la composition chimique et les propriétés du revêtement final. Une fois sélectionnés, ces précurseurs sont convertis à l'état gazeux, souvent par chauffage, puis introduits dans la chambre de réaction.

Dans la chambre, les précurseurs en phase gazeuse subissent une série de réactions chimiques complexes. Ces réactions peuvent être classées en deux grandes catégories : les réactions en phase gazeuse et les réactions en surface. Les réactions en phase gazeuse produisent des réactifs primaires et des sous-produits, qui diffusent ensuite vers le substrat. Lorsqu'ils atteignent le substrat, ces réactifs subissent une chimisorption et une diffusion, formant une couche stable de matériau sur la surface.

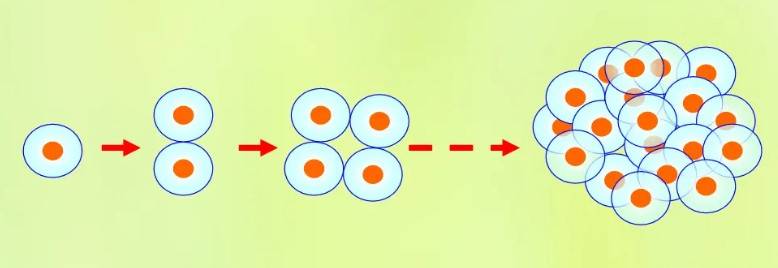

Les réactions médiées par la surface sont particulièrement importantes car elles déterminent la nucléation et la croissance du revêtement. Ces réactions impliquent souvent la formation d'amas de taille critique, qui finissent par se transformer en cristaux stables. La taille, la température et la composition chimique du substrat, ainsi que les paramètres du processus de dépôt, tels que la température de la chambre et le débit de gaz, influencent considérablement le résultat de ces réactions.

Enfin, le processus de dépôt lui-même est méticuleusement contrôlé pour garantir l'épaisseur et l'uniformité souhaitées du revêtement. Les systèmes CVD avancés utilisent souvent des régulateurs de débit numériques ou des régulateurs pression-débit pour maintenir un contrôle précis du taux d'évaporation du gaz, ce qui est essentiel pour obtenir les caractéristiques spécifiques du revêtement. Ce contrôle minutieux garantit que le produit final présente les propriétés microstructurales, mécaniques et de résistance à la corrosion souhaitées.

Optimisation des paramètres de dépôt

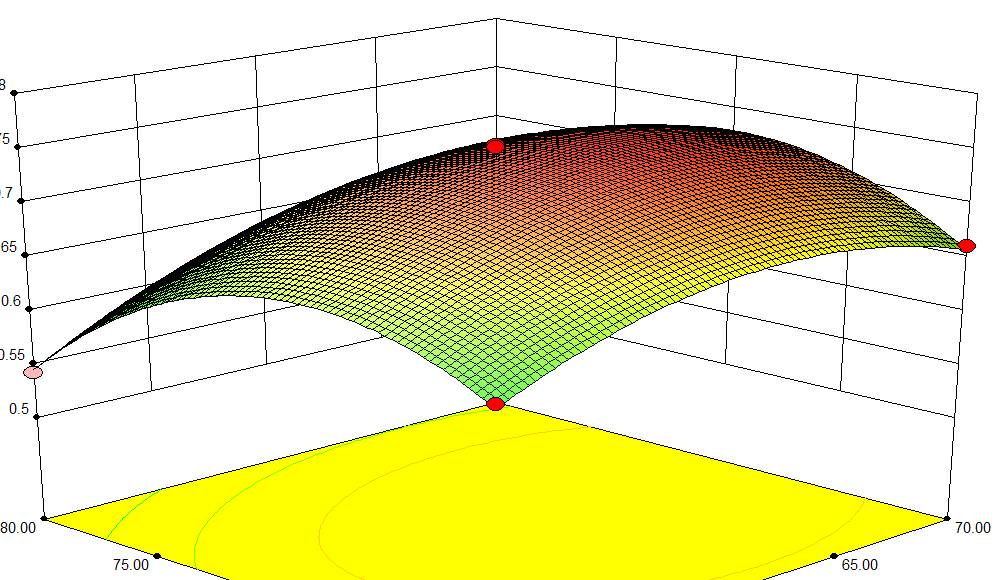

L'optimisation des paramètres de dépôt par dépôt chimique en phase vapeur (CVD) est une étape critique qui influence directement la qualité et les performances des revêtements obtenus. Ce processus comprend plusieurs étapes clés, chacune d'entre elles nécessitant une attention particulière et un contrôle précis.

Détermination de l'objectif d'optimisation

La première étape de l'optimisation des paramètres de dépôt consiste à définir clairement l'objectif de l'optimisation. Il peut s'agir d'améliorer la résistance à l'usure du revêtement, sa résistance à la corrosion ou sa stabilité thermique. En fixant un objectif spécifique, les chercheurs peuvent adapter les étapes suivantes pour obtenir les résultats souhaités.

Optimisation d'un seul facteur

Une fois l'objectif fixé, la phase suivante consiste en une optimisation à un seul facteur. Cette méthode consiste à faire varier systématiquement un paramètre à la fois tout en maintenant tous les autres paramètres constants. Les paramètres courants sont la température, la pression, la concentration des précurseurs et les débits. En isolant chaque facteur, les chercheurs peuvent identifier son impact individuel sur les propriétés du revêtement.

Méthodologie de la surface de réponse

Après l'optimisation d'un seul facteur, la méthodologie de la surface de réponse (RSM) est employée pour explorer les effets combinés de plusieurs paramètres. La RSM utilise des modèles statistiques pour prédire les réglages optimaux de tous les paramètres simultanément. Cette approche permet d'identifier la combinaison de variables la plus efficace pour obtenir les meilleures performances du revêtement.

Évaluation des taux de dépôt

Enfin, les taux de dépôt sont évalués pour s'assurer qu'ils répondent aux critères souhaités. Cette évaluation comprend la mesure de la vitesse à laquelle le revêtement est déposé sur le substrat et l'évaluation de l'uniformité de l'épaisseur du revêtement. Les vitesses de dépôt élevées sont souvent préférées car elles permettent de réduire les temps et les coûts de production, mais elles doivent être mises en balance avec la nécessité d'obtenir des revêtements de haute qualité.

En optimisant soigneusement ces paramètres, les chercheurs peuvent obtenir des revêtements aux propriétés supérieures, ce qui fait du dépôt chimique en phase vapeur une méthode très efficace pour améliorer les performances des alliages de titane dans diverses applications.

Avantages et inconvénients par rapport aux revêtements PVD

Avantages des revêtements CVD

Les revêtements CVD (Chemical Vapor Deposition) sont réputés pour leur couverture supérieure et leur contrôle précis de l'épaisseur, qui sont essentiels pour obtenir une protection et des performances uniformes sur des géométries complexes. Cette précision est particulièrement avantageuse dans les industries où l'intégrité de la surface est primordiale, telles que l'aérospatiale et la fabrication d'appareils médicaux.

En outre, la polyvalence des revêtements CVD est inégalée, car ils peuvent être appliqués à une gamme variée de matériaux, y compris les métaux, les céramiques et les polymères. Cette adaptabilité élargit considérablement leur spectre d'application, depuis l'amélioration de la durabilité des outils de coupe jusqu'à l'amélioration de la biocompatibilité des implants médicaux.

Outre leur polyvalence, les revêtements CVD offrent une résistance exceptionnelle à l'usure, ce qui est essentiel pour les outils et les composants soumis à de fortes contraintes mécaniques. En réduisant la friction et en prévenant les défaillances prématurées, ces revêtements prolongent la durée de vie des outils, augmentant ainsi la productivité et réduisant les coûts de maintenance.

La résistance chimique est un autre avantage clé des revêtements CVD. Ils constituent une barrière solide contre les environnements corrosifs, protégeant le substrat sous-jacent de la dégradation due à l'exposition à des produits chimiques agressifs. Cette caractéristique est particulièrement utile dans les industries telles que le traitement chimique et la prospection pétrolière, où l'équipement doit résister à des substances agressives.

En outre, les revêtements CVD font partie intégrante de la fabrication des outils de formage et d'emboutissage. En améliorant la dureté de la surface et la résistance à l'usure, ces revêtements permettent aux outils de résister aux pressions élevées et aux forces abrasives inhérentes à ces applications, ce qui améliore les performances et la longévité de l'outil.

Dans le domaine des outils en carbure monobloc, notamment les fraises, les forets et les alésoirs, les revêtements CVD jouent un rôle crucial dans l'amélioration des performances de l'outil. Ces revêtements prolongent non seulement la durée de vie des outils, mais améliorent également l'efficacité de la coupe, ce qui se traduit par une productivité accrue et des coûts de production réduits.

| Avantages | Exemples d'applications |

|---|---|

| Couverture supérieure des étapes | Composants aérospatiaux, appareils médicaux |

| Polyvalence | Outils de coupe, implants médicaux |

| Résistance à l'usure | Outils de formage et d'emboutissage, Outils en carbure monobloc |

| Résistance chimique | Équipement de traitement chimique, exploration pétrolière |

La combinaison de ces avantages fait des revêtements CVD une technologie indispensable dans de nombreuses industries, favorisant l'innovation et l'amélioration des performances dans diverses applications.

Inconvénients des revêtements CVD

Si les revêtements CVD offrent des avantages significatifs, notamment en améliorant la résistance à l'usure et à la corrosion, ils ne sont pas dépourvus d'inconvénients. L'un des inconvénients les plus notables est la nécessité de températures de dépôt élevées, atteignant souvent jusqu'à 1000°C. Cela nécessite un équipement spécialisé et des environnements contrôlés, ce qui rend le processus plus complexe et plus coûteux que d'autres solutions telles que les revêtements PVD.

En outre, l'équipement requis pour les procédés CVD est complexe et exige un étalonnage précis pour garantir la sécurité et l'efficacité du processus de revêtement. Les températures élevées impliquées non seulement augmentent la consommation d'énergie, mais présentent également des risques potentiels en raison des substances volatiles utilisées dans les réactions chimiques. Cette complexité se traduit par des coûts d'exploitation et de maintenance plus élevés, ce qui peut être un facteur dissuasif important pour les petits fabricants ou ceux dont le budget est limité.

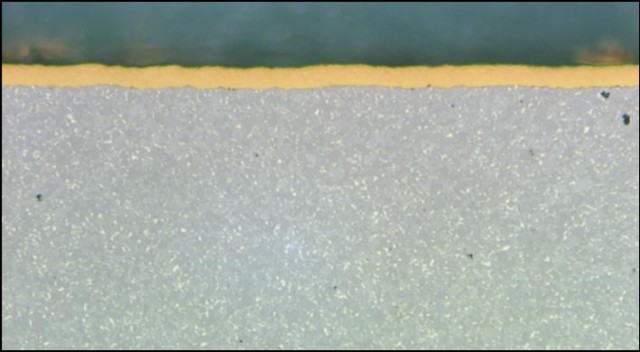

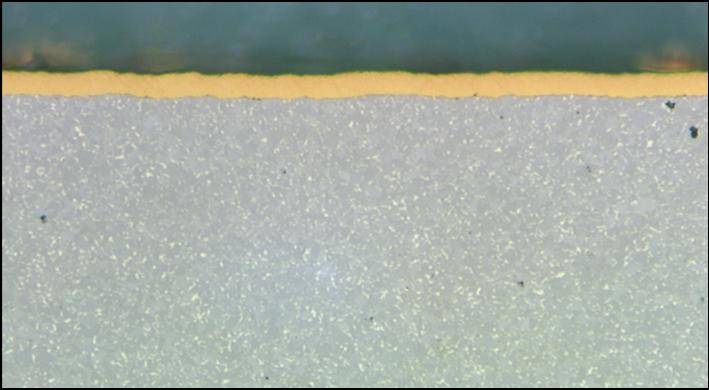

La qualité de la surface des revêtements obtenus est un autre point critique. Les revêtements CVD ont tendance à être plus rugueux que ceux produits par les méthodes PVD. Cette rugosité peut être préjudiciable dans les applications où une surface lisse est essentielle, comme dans les implants biomédicaux ou les outils de coupe de précision. La texture plus rugueuse peut entraîner une augmentation du frottement et de l'usure sur les surfaces d'accouplement, ce qui peut réduire la durée de vie et les performances globales des composants revêtus.

En outre, les équipements revêtus par CVD sont souvent plus fragiles que leurs homologues revêtus par PVD en raison des contraintes de traction résiduelles générées pendant le processus de dépôt. Cette fragilité peut limiter la durabilité mécanique des outils revêtus, en particulier dans les environnements soumis à de fortes contraintes tels que l'usinage lourd ou les applications chirurgicales.

En résumé, si les revêtements CVD offrent une résistance supérieure à l'usure et à la corrosion, les températures élevées, les équipements complexes, la rugosité et la fragilité des revêtements qui en résultent posent des problèmes importants qui doivent être gérés avec soin.

Derniers progrès de la recherche

Revêtements à base de nano-alliages TiN

La recherche sur les revêtements en nanoalliages TiN a révélé des améliorations significatives de la résistance à l'usure et à la corrosion, en particulier avec une augmentation de la teneur en TiN. Ces revêtements, qui comprennent des composés tels que le nitrure d'aluminium et de titane (AlTiN) et le nitrure d'aluminium et de titane (TiAlN), sont méticuleusement conçus pour améliorer diverses propriétés mécaniques. Les principales caractéristiques de ces revêtements sont la résistance à l'usure, la résistance à la corrosion, la résistance aux rayures, la dureté, la rugosité de la surface, la résistance aux chocs thermiques, la résistance aux produits chimiques et la résistance à l'oxydation.

Les performances de ces revêtements sont fortement influencées par le rapport Ti/Al dans la composition Ti-Al-N. En particulier, les propriétés mécaniques et la résistance à l'oxydation sont profondément affectées par les variations de la teneur en Al. Par exemple, l'ajout d'Al au TiN peut transformer la structure du composé en cubique à faces centrées (FCC), ce qui est particulièrement avantageux dans les environnements nécessitant une coupe à grande vitesse sans lubrification.

Dans le domaine biomédical, le titane est souvent revêtu sur les outils chirurgicaux et les implants médicaux en raison de sa nature non réactive et biocompatible. Le composé Ti-Al-N se distingue comme un matériau de revêtement très efficace et rentable dans les applications technologiques contemporaines. Il offre des propriétés tribologiques et mécaniques supérieures à celles des autres revêtements, ce qui le rend idéal pour protéger les composants et les outils d'usinage. Sa résistance accrue à l'oxydation et sa grande dureté soulignent encore son utilité.

Des observations récentes indiquent que les revêtements Ti-Al-N nanostructurés sont de plus en plus préférés aux revêtements TiN traditionnels pour obtenir une dureté encore plus élevée et de meilleures propriétés mécaniques. Ce changement souligne l'évolution de la demande de revêtements plus robustes et durables dans diverses applications industrielles et biomédicales.

Développement de nouvelles technologies CVD

Les nouvelles technologies CVD, telles que le dépôt chimique en phase vapeur métallo-organique (MOCVD), le dépôt chimique en phase vapeur assisté par plasma (PCVD) et le dépôt chimique en phase vapeur assisté par laser (LCVD), révolutionnent le processus de dépôt. Ces avancées permettent non seulement d'améliorer l'efficacité du dépôt, mais aussi la qualité et l'uniformité des revêtements.

L'une des principales innovations de la technologie CVD est l'utilisation de gaz précurseurs alternatifs, tels que les cadres organo-métalliques (MOF). Les MOF sont des matériaux très poreux qui peuvent stocker et libérer des gaz de manière efficace, ce qui les rend idéaux pour les applications de séparation, de stockage et de détection des gaz. La MOCVD, en particulier, utilise des composés métallo-organiques comme gaz précurseurs, ce qui ouvre de nouvelles possibilités dans la fabrication de matériaux avancés tels que les semi-conducteurs III-V.

L'intégration de systèmes de contrôle avancés permettant de surveiller et d'ajuster le processus de dépôt en temps réel constitue un autre développement essentiel. Les systèmes de contrôle en retour peuvent gérer dynamiquement le débit des gaz précurseurs et la température de la chambre de réaction, ce qui garantit des propriétés de film constantes et minimise le gaspillage de matériaux. Ce niveau de précision et de contrôle est essentiel pour obtenir des revêtements uniformes et de haute qualité qui répondent aux exigences rigoureuses de diverses applications industrielles.

Ces innovations repoussent collectivement les limites de ce que la technologie CVD peut réaliser, ce qui en fait une pierre angulaire dans le développement des matériaux et des dispositifs de la prochaine génération.

Films cristallins inorganiques de chalcogénure

La technologie de dépôt chimique en phase vapeur (CVD) s'est imposée comme une méthode essentielle pour la synthèse de films de cristaux de chalcogénures inorganiques, car elle permet de produire des films de grande taille et de haute qualité, dotés de propriétés exceptionnelles. Ces films se caractérisent par leur épaisseur uniforme, leur haute cristallinité et leur capacité à être adaptés à des applications spécifiques, ce qui les rend idéaux pour diverses industries, notamment l'optoélectronique et le photovoltaïque.

Le procédé CVD pour les films de chalcogénures implique l'introduction de précurseurs en phase gazeuse, qui subissent des réactions en surface pour former des matériaux solides à des températures élevées et à des pressions réduites. Cet environnement contrôlé garantit le dépôt précis du film, ce qui permet la croissance de cristaux de grande surface et sans défaut. La possibilité de manipuler les paramètres de dépôt tels que la température, la pression et la concentration des précurseurs améliore encore la qualité et les propriétés des films obtenus.

Outre leur intégrité structurelle, les films de cristaux de chalcogénures inorganiques préparés par CVD présentent des propriétés optiques et électroniques supérieures. Ces films sont connus pour leur grande transparence, leurs faibles coefficients d'absorption et leur excellente stabilité thermique, ce qui les rend appropriés pour des applications avancées dans les cellules photovoltaïques, les capteurs optiques et les dispositifs à semi-conducteurs. L'évolutivité du procédé CVD permet également de produire ces films en quantités commerciales, répondant ainsi à la demande des technologies émergentes.

En outre, la polyvalence de la technologie CVD permet l'incorporation de divers dopants et additifs, ce qui permet de personnaliser les propriétés des films pour répondre aux exigences d'applications spécifiques. Cette flexibilité est particulièrement avantageuse pour le développement des dispositifs de la prochaine génération, pour lesquels un contrôle précis des propriétés des matériaux est essentiel.

En résumé, la technologie CVD permet non seulement la croissance de films cristallins de chalcogénures inorganiques de grande taille et de haute qualité, mais fournit également les outils nécessaires à leur optimisation et à leur application dans des technologies de pointe.

Applications dans le domaine biomédical

Modification de la surface des implants

Les revêtements par dépôt chimique en phase vapeur (CVD) jouent un rôle essentiel dans la modification de la surface des implants médicaux, en améliorant à la fois leur biocompatibilité et leurs propriétés mécaniques. Le processus implique le dépôt d'une couche mince et uniforme de matériau sur la surface de l'implant, ce qui peut améliorer considérablement l'interaction de l'implant avec les tissus biologiques et sa durabilité globale.

| Propriété améliorée | Description |

|---|---|

| Biocompatibilité | Les revêtements CVD réduisent le risque de réactions indésirables en créant une couche bioinerte, minimisant ainsi la réponse immunitaire du corps. |

| Résistance mécanique | Des propriétés mécaniques améliorées, telles que la dureté et la résistance à l'usure, permettent à l'implant de supporter les contraintes d'une utilisation quotidienne sans se dégrader. |

La technologie CVD est particulièrement avantageuse pour les applications biomédicales en raison de sa capacité à déposer des revêtements à des températures élevées et à des pressions faibles, ce qui permet un contrôle précis de l'épaisseur et de la composition du revêtement. Cette précision est cruciale pour les implants médicaux, où des variations même mineures des propriétés de surface peuvent avoir des conséquences importantes sur les résultats obtenus par les patients.

En outre, la polyvalence des revêtements CVD permet d'incorporer divers matériaux, tels que le nitrure de titane (TiN) et le carbure de tantale (TaC), connus pour leur biocompatibilité et leurs propriétés mécaniques supérieures. Ces matériaux améliorent non seulement la résistance de l'implant à la corrosion et à l'usure, mais favorisent également une meilleure intégration avec les tissus environnants, ce qui facilite une récupération plus rapide et une durée de vie plus longue de l'implant.

En résumé, l'utilisation de revêtements CVD pour la modification de la surface des implants représente une avancée significative dans le domaine de l'ingénierie biomédicale, offrant des performances et une fiabilité accrues pour les dispositifs médicaux.

Promotion de la prolifération cellulaire

Les revêtements tels que TaC, TaCN et TaN jouent un rôle essentiel dans l'amélioration de l'adhésion et de la prolifération cellulaires, qui sont cruciales pour une régénération efficace des tissus osseux. Ces revêtements, appliqués par des techniques de dépôt chimique en phase vapeur (CVD), créent un microenvironnement propice aux activités cellulaires nécessaires à la réparation et à la croissance des tissus.

La biocompatibilité de ces revêtements ne se limite pas à une résistance passive à la corrosion et à l'usure ; ils favorisent activement les interactions cellulaires. Par exemple, il a été démontré que les revêtements TaC fournissent une surface stable qui favorise l'attachement des ostéoblastes, les cellules responsables de la formation des os. Cette stabilité est obtenue grâce au contrôle précis de la rugosité de la surface et de la composition chimique, qui sont optimisés au cours du processus de dépôt en phase vapeur (CVD).

En outre, la prolifération de ces cellules est considérablement stimulée, ce qui permet une régénération plus rapide et plus robuste des tissus osseux. Des études ont indiqué que les revêtements de TaCN et de TaN, en particulier, présentent des performances supérieures à celles d'autres matériaux en matière de promotion de la prolifération cellulaire. Ceci est attribué à leur capacité à maintenir un équilibre entre un support mécanique suffisant et une surface propice aux activités cellulaires.

En résumé, l'utilisation des revêtements TaC, TaCN et TaN dans les applications biomédicales améliore non seulement les propriétés mécaniques des implants, mais contribue aussi activement à la régénération du tissu osseux en favorisant l'adhésion et la prolifération des cellules.

Applications pour les composants articulaires

Les revêtements durs d'alliages de titane, en particulier ceux appliqués par dépôt chimique en phase vapeur (CVD), font partie intégrante des performances et de la longévité des composants articulaires dans diverses applications. Ces revêtements améliorent considérablement la résistance au frottement des composants articulaires, réduisant ainsi l'usure, ce qui est crucial dans les environnements soumis à de fortes contraintes tels que les implants orthopédiques.

Dans le domaine biomédical, l'utilisation d'alliages de titane revêtus par CVD dans les composants articulaires n'est pas seulement une question de durabilité ; elle améliore également les performances globales et la fiabilité des implants. L'amélioration de la résistance au frottement garantit une articulation plus souple, ce qui est essentiel pour le mouvement naturel des articulations. Cette amélioration est directement liée à une durée de vie plus longue de l'implant, ce qui réduit la fréquence des remplacements et les coûts de santé associés.

En outre, la biocompatibilité de ces revêtements joue un rôle essentiel dans l'acceptation de l'implant par le corps humain. En minimisant le risque de réactions indésirables et en favorisant une meilleure intégration avec les tissus environnants, les alliages de titane revêtus de CVD offrent une solution supérieure pour les remplacements d'articulations. Ce double avantage de propriétés mécaniques améliorées et d'une meilleure interaction biologique fait des alliages de titane revêtus par CVD un choix idéal pour les applications de composants articulaires.

Revêtements de nitrure de titane

Les revêtements de nitrure de titane (TiN), principalement préparés par dépôt chimique en phase vapeur (CVD), améliorent considérablement les performances des implants en titane en augmentant leur résistance à la corrosion et leur biocompatibilité. Cette méthode avancée de traitement de surface implique des réactions à haute température entre le tétrachlorure de titane (TiCl4), l'azote (N2) et l'hydrogène (H2) pour former une couche durable de TiN, comme l'illustre l'équation chimique :

[ 2TiCl_4 + N_2 + 4H_2 \rightarrow 2TiN + 8HCl ]

L'application des revêtements TiN par CVD va au-delà des implants médicaux et s'étend à divers secteurs industriels, notamment les outils de coupe, l'électronique et l'optique. Les revêtements TiN sont les deuxièmes plus durs que le diamant et offrent une résistance à l'usure et une protection contre l'oxydation exceptionnelles. Ils sont donc idéaux pour les applications nécessitant une grande endurance mécanique, telles que les outils de coupe et les composants médicaux.

Dans le domaine biomédical, la biocompatibilité des revêtements TiN est cruciale pour réduire le risque de rejet des implants et favoriser l'ostéo-intégration. Le procédé CVD à haute température garantit un revêtement robuste et uniforme, ce qui est essentiel pour la stabilité à long terme des implants médicaux. Malgré les températures de traitement plus élevées requises pour le dépôt en phase vapeur par rapport au dépôt en phase vapeur physique (PVD), les avantages d'une meilleure couverture des étapes et d'un meilleur contrôle de l'épaisseur font du dépôt en phase vapeur physique un choix avantageux pour les applications critiques.

En outre, la polyvalence des revêtements TiN est soulignée par leur utilisation dans diverses industries, de l'automobile à l'aérospatiale, où ils améliorent la durée de vie et les performances de divers composants. Cette large applicabilité met en évidence les avancées technologiques et l'importance stratégique du dépôt en phase vapeur dans les processus de fabrication modernes.

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Outils de dressage au diamant CVD pour applications de précision

Articles associés

- Maîtriser les jauges d'épaisseur de revêtement portatives : Un guide complet pour les applications industrielles et automobiles

- Dépôt chimique en phase vapeur assisté par plasma (PECVD) : Un guide complet

- Comment le revêtement CVD peut vous aider à atteindre une pureté et une densité élevées

- Problèmes courants des systèmes CVD et comment les résoudre

- Dépôt chimique en phase vapeur (CVD) du graphène Défis et solutions