Introduction

Dans les secteurs où la pureté et les performances des matériaux ne sont pas négociables, comme l'aérospatiale, la fabrication médicale et l'énergie, la fusion par induction sous vide (FIV) s'est imposée comme l'étalon-or. Contrairement aux méthodes de fusion traditionnelles, la FIV allie précision, efficacité et conformité réglementaire pour fournir des résultats métallurgiques inégalés. Cet article explore la supériorité technique de la MIV, son impact économique dans des applications à fort enjeu et des exemples concrets de son potentiel de transformation.

Comment le VIM surpasse les technologies de fusion traditionnelles

Précision et pureté : Les principaux avantages

Le VIM fonctionne dans un environnement sous vide, ce qui élimine la contamination par des gaz tels que l'oxygène et l'azote. Cela permet d'obtenir

- des alliages purs à 99,99 %. Des alliages de haute qualité, essentiels pour les composants aérospatiaux et les implants chirurgicaux.

- Une homogénéité supérieure Le procédé de fabrication sous vide permet de réduire les points faibles des matériaux.

Les méthodes traditionnelles, comme les fours à arc électrique, ne permettent pas d'atteindre ces objectifs en raison de l'exposition à l'air ambiant. Vous êtes-vous déjà demandé comment une seule impureté pouvait compromettre une aube de turbine de moteur à réaction ? La conception en circuit fermé du VIM permet d'éviter de tels risques.

Vitesse et efficacité énergétique

- Cycles de fusion plus rapides: L'induction électromagnétique du VIM chauffe directement les métaux, ce qui réduit le temps de traitement de 40 % par rapport aux fours à gaz.

- Moins de gaspillage d'énergie: Pas besoin de fondants ni de purification post-fusion, ce qui réduit les coûts d'exploitation.

Rapport coût/performance dans les secteurs de l'aérospatiale et de la fabrication médicale

Aérospatiale : Là où l'échec n'est pas une option

Les superalliages à base de nickel produits par le VIM constituent l'épine dorsale des moteurs à réaction modernes. Les principaux indicateurs de retour sur investissement sont les suivants

- Augmentation de 300 % de la durée de vie des aubes de turbine (validée par les tests de résistance des équipementiers).

- Réduction de 20 % des pièces mises au rebut en raison d'une pureté incohérente.

Médical : biocompatibilité à l'échelle

Pour les implants en titane, le VIM garantit

- une lixiviation toxique nulle Le VIM répond aux normes MDR de la FDA et de l'UE.

- Une plus grande résistance à la fatigue une plus grande résistance à la fatigue, réduisant ainsi les opérations de révision.

Exemple concret : Un grand fabricant de produits orthopédiques a réduit les complications post-implantation de 60 % après avoir adopté le titane fondu VIM.

Étude de cas : Le rôle du VIM dans l'allongement de 300 % de la durée de vie des pales de turbines

Le problème

Les pales de turbines à gaz sont soumises à des températures extrêmes (>1 400 °C) et à des contraintes mécaniques. Les méthodes de coulée traditionnelles entraînaient des fissures prématurées dues à des inclusions d'oxyde.

La solution VIM

- Percée dans la science des matériaux: Des superalliages monocristallins avec des joints de grains alignés grâce au VIM.

-

Résultats:

- Durée de vie opérationnelle multipliée par 3 dans les turbines de Siemens Energy.

- 12 millions de dollars d'économies annuelles par centrale électrique sur les coûts de maintenance.

Conformité environnementale et avantages réglementaires de la technologie VIM

Respecter les normes mondiales sans effort

- Zéro émission de gaz de combustion: Le système sous vide capture les substances volatiles, conformément aux réglementations de l'EPA et de REACH.

- Recyclabilité: Le laitier VIM peut être réutilisé, contrairement aux déchets de flux des méthodes traditionnelles.

Protéger l'avenir de vos opérations

Avec l'augmentation des taxes sur le carbone, le profil d'efficacité énergétique du VIM atténue les risques liés à la conformité. Par exemple, un fournisseur aérospatial européen a réduit son empreinte carbone de 18 % après l'adoption du VIM.

Conclusion : Pourquoi la fusion par induction sous vide est un choix judicieux pour les applications critiques

La fusion par induction sous vide n'est pas seulement une technologie de fusion, c'est un atout stratégique pour les industries qui accordent la priorité à la qualité, à la rentabilité et au développement durable. En choisissant des équipements prêts pour la FIV comme les solutions de laboratoire de Kintek, les fabricants bénéficient des avantages suivants

- Des taux de rendement plus élevés avec moins de défauts matériels.

- Tranquillité d'esprit en matière de réglementation à une époque où les lois environnementales sont de plus en plus strictes.

Prochaine étape: Évaluez votre processus de fusion actuel. Le VIM pourrait-il être la mise à niveau dont votre chaîne d'approvisionnement a besoin ?

Produits que vous pourriez rechercher :

https://kindle-tech.com/products/vacuum-induction-melting-furnace

https://kindle-tech.com/products/molybdenum-vacuum-furnace

https://kindle-tech.com/products/2200-graphite-vacuum-furnace

https://kindle-tech.com/products/vacuum-pressure-sintering-furnace

https://kindle-tech.com/products/600t-vacuum-induction-hot-press-furnace

Produits associés

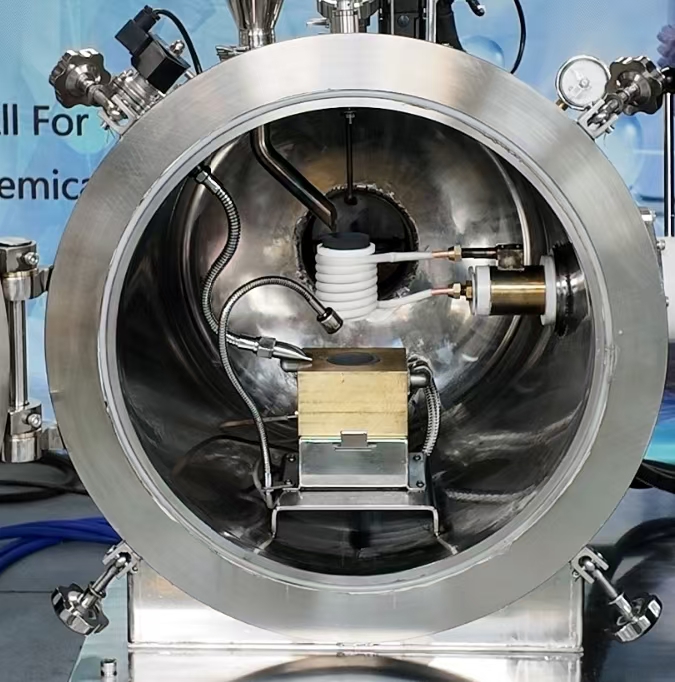

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de fusion par induction à arc sous vide

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à tube sous vide haute pression de laboratoire

Articles associés

- Four de fusion sous vide : Guide complet de la fusion par induction sous vide

- Comment la fusion par induction sous vide prévient les défaillances catastrophiques des matériaux dans les composants critiques

- Comment la fusion par induction sous vide garantit une fiabilité inégalée dans les industries critiques

- Processus de fusion et entretien du four de fusion à induction sous vide

- Comment la fusion par induction sous vide améliore la production d'alliages haute performance