Applications de la XRD

Utilisation de la diffraction des rayons X dans l'analyse des matériaux

La diffraction des rayons X (DRX) est une technique polyvalente largement utilisée dans l'analyse des matériaux inorganiques pour élucider des propriétés essentielles telles que la taille des grains, l'orientation et la structure cristalline. Son efficacité dans l'analyse des phases des substances cristallines est inégalée, ce qui en fait une pierre angulaire de la recherche en science des matériaux.

Le fonctionnement de la DRX repose sur la loi de Bragg, qui établit une corrélation entre le diagramme de diffraction et l'espacement des atomes dans un réseau cristallin. Cette loi permet d'identifier et de caractériser les composés grâce à leurs signatures de diffraction uniques. Les matériaux peuvent être considérés comme un mélange de régions ordonnées et désordonnées ; les parties ordonnées, appelées cristallites, présentent des arrangements atomiques réguliers, tandis que les régions désordonnées sont classées comme amorphes. La DRX permet d'évaluer les propriétés structurelles d'un matériau en quantifiant le degré d'ordre ou de désordre dans la configuration atomique de l'échantillon.

En plus de ses capacités traditionnelles d'analyse en vrac, la DRX a évolué pour inclure la diffraction des rayons X à incidence rasante (GIXRD) pour la caractérisation des films minces. La GIXRD utilise de petits angles d'incidence, ce qui rend la technique très sensible aux surfaces. Cette méthode est particulièrement avantageuse pour sonder les distances à l'échelle du nanomètre, car elle établit une onde évanescente qui décroît exponentiellement en dessous de l'angle critique du matériau de surface, limitant ainsi les réflexions de Bragg à la structure de la surface.

| Application XRD | Description de l'application |

|---|---|

| Analyse des matériaux en vrac | Détermine la taille des grains, l'orientation et la structure cristalline. |

| Analyse des phases | Identifie les phases cristallines à l'aide des diagrammes de diffraction. |

| Caractérisation des couches minces | Utilise le GIXRD pour l'analyse sensible à la surface des distances à l'échelle du nanomètre. |

L'adaptabilité et la précision de la DRX la rendent indispensable pour l'analyse complète des matériaux, comblant le fossé entre les propriétés macroscopiques et les arrangements atomiques microscopiques.

Applications à divers matériaux

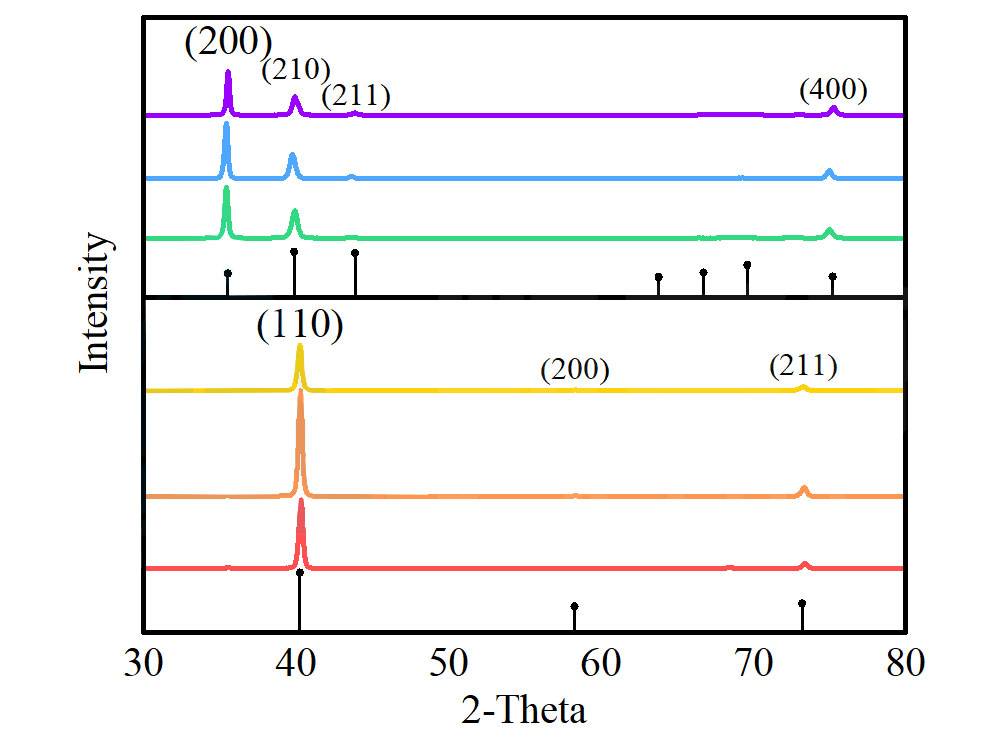

La diffraction des rayons X (DRX) est un outil polyvalent dans le domaine de la science des matériaux, qui permet de mieux comprendre les propriétés structurelles et de phase d'un large éventail de matériaux. Dans le domaine des matériaux métalliques la DRX est indispensable pour analyser les transformations de phase, les effets d'alliage et l'intégrité des structures cristallines. Par exemple, lors de la synthèse de phases d'oxyde la DRX permet d'identifier avec précision la formation de différents oxydes et leurs formes cristallines, ce qui est crucial pour optimiser les conditions de synthèse et garantir les propriétés souhaitées du matériau.

Dans le domaine des alliage de métaux la DRX joue un rôle essentiel dans le suivi des changements de phase qui se produisent pendant le traitement des alliages, tels que la formation de composés intermétalliques ou la ségrégation des éléments. Ces informations sont essentielles pour contrôler les propriétés mécaniques et thermiques de l'alliage et s'assurer qu'il répond aux exigences spécifiques de l'ingénierie.

Au-delà des métaux, la DRX est également efficace pour l'étude de matériaux non métalliques . Dans les céramiques elle permet de déterminer les phases cristallines présentes, qui influencent directement la dureté, la stabilité thermique et la conductivité électrique du matériau. Pour les polymères la DRX peut révéler le degré de cristallinité et l'arrangement des chaînes de polymères, ce qui permet de mieux comprendre le comportement mécanique et les mécanismes de dégradation du matériau.

L'application de la DRX s'étend aux nanomatériaux où elle est utilisée pour caractériser la taille, la forme et l'arrangement des nanocristaux. Ceci est particulièrement important pour le développement de matériaux avancés aux propriétés personnalisées, tels que les céramiques à haute résistance ou les polymères fonctionnels. En fournissant une analyse de phase détaillée et une inspection structurelle, la DRX permet de s'assurer que ces matériaux répondent aux exigences rigoureuses de la technologie moderne.

Préparation des échantillons pour la DRX

Exigences pour les échantillons en vrac

Lors de la préparation des échantillons en vrac pour les essais de diffraction des rayons X (DRX), une attention méticuleuse doit être accordée à trois facteurs critiques : la surface, la propreté et la planéité. Ces attributs sont essentiels pour garantir des résultats précis et reproductibles.

Surface

La surface de l'échantillon a un impact direct sur la quantité de matière exposée au faisceau de rayons X, ce qui influe sur la qualité et l'intensité du cliché de diffraction. Une surface plus grande fournit généralement des données plus complètes, mais elle doit être mise en balance avec le besoin d'uniformité et de planéité.

Propreté

Les contaminants présents à la surface de l'échantillon peuvent déformer de manière significative la figure de diffraction, ce qui entraîne une interprétation incorrecte des données. Des techniques telles que le nettoyage par ultrasons sont employées pour éliminer toutes les impuretés de surface, afin de garantir que l'échantillon est impeccable avant l'essai.

Planéité

La planéité de l'échantillon est cruciale pour obtenir des résultats cohérents en XRD. Les irrégularités de la surface de l'échantillon peuvent entraîner des anomalies de diffusion et de diffraction. Pour obtenir la planéité nécessaire, des techniques telles que le meulage et le polissage sont utilisées pour préparer les blocs de métal, les films minces et les échantillons de feuilles. Ces méthodes permettent de créer une surface uniforme et plane, optimale pour l'analyse XRD.

En résumé, la préparation d'échantillons en vrac pour la XRD nécessite une combinaison de broyage, de polissage et de nettoyage par ultrasons pour répondre aux exigences strictes en matière de surface, de propreté et de planéité. Ces étapes sont essentielles pour garantir la précision et la fiabilité des données XRD.

Exigences relatives aux échantillons de poudre

La préparation des échantillons de poudre pour les essais de diffraction des rayons X (DRX) exige une attention méticuleuse aux détails, en particulier dans les processus de broyage et de tamisage. L'objectif premier est d'obtenir une distribution uniforme de la taille des particules, ce qui nécessite généralement de broyer la poudre jusqu'à une taille de 320 mailles. Ce broyage fin garantit que les particules sont suffisamment petites pour produire des diagrammes de diffraction clairs, qui sont essentiels pour une analyse précise des phases et une inspection structurelle.

Cependant, le processus n'est pas sans poser de problèmes. Un broyage excessif peut entraîner la formation de particules amorphes, ce qui modifie considérablement les diagrammes de diffraction et compromet la précision de l'analyse. Il est donc essentiel de trouver un équilibre entre l'obtention d'une taille de particule fine et l'évitement d'un broyage excessif qui pourrait induire une amorphisation.

Pour atténuer ces risques, des étapes de prétraitement telles que le broyage et le tamisage sont utilisées. Ces étapes permettent d'homogénéiser la distribution de la taille des particules et de s'assurer que l'échantillon est bien préparé pour le test XRD. Le processus de tamisage affine encore la taille des particules, en éliminant les particules les plus grosses qui pourraient fausser les résultats de la diffraction.

En résumé, la préparation d'échantillons de poudre pour la XRD implique un équilibre délicat entre le broyage et le tamisage afin d'obtenir la taille de particule souhaitée sans induire d'amorphisation. Cette approche méticuleuse garantit que l'échantillon est préparé de manière optimale pour une analyse XRD précise et fiable.

Méthodes de filmage

Lors de la préparation d'échantillons de poudre pour l'analyse par diffraction des rayons X (XRD), deux méthodes principales de filmage sont couramment employées : la méthode du frottis et la méthode de la presse. Chaque méthode présente des avantages distincts et est adaptée à des tailles d'échantillons et à des exigences différentes.

La méthode de méthode du frottis est particulièrement avantageuse pour les échantillons de petite taille. Cette technique consiste à étaler une couche fine et régulière de poudre directement sur le porte-échantillon. La méthode du frottis est idéale pour les échantillons qu'il est difficile d'obtenir en grandes quantités, car elle permet d'analyser efficacement même des quantités minimes de matériau. Cette méthode permet également une application rapide et facile, ce qui en fait un choix pratique pour les évaluations initiales ou lorsque le temps est compté.

En revanche, la méthode de la presse est conçue pour garantir un plan plat et uniforme de l'échantillon de poudre. Cette technique consiste à presser la poudre sur une surface plane à l'aide d'outils spécialisés, tels qu'une matrice et une presse. La méthode de pressage est particulièrement utile pour les échantillons de grande taille et permet d'obtenir une surface plus cohérente et reproductible pour l'analyse XRD. En garantissant un plan plat, cette méthode minimise les irrégularités susceptibles d'affecter la précision des données de diffraction, ce qui en fait un choix privilégié pour les analyses détaillées et précises.

En résumé, alors que la méthode du frottis convient aux échantillons de petite taille et aux applications rapides, la méthode de la presse garantit une surface plane et uniforme, idéale pour les échantillons plus grands et les analyses XRD plus précises.

Analyse des données en XRD

Angle de diffraction et plans cristallins

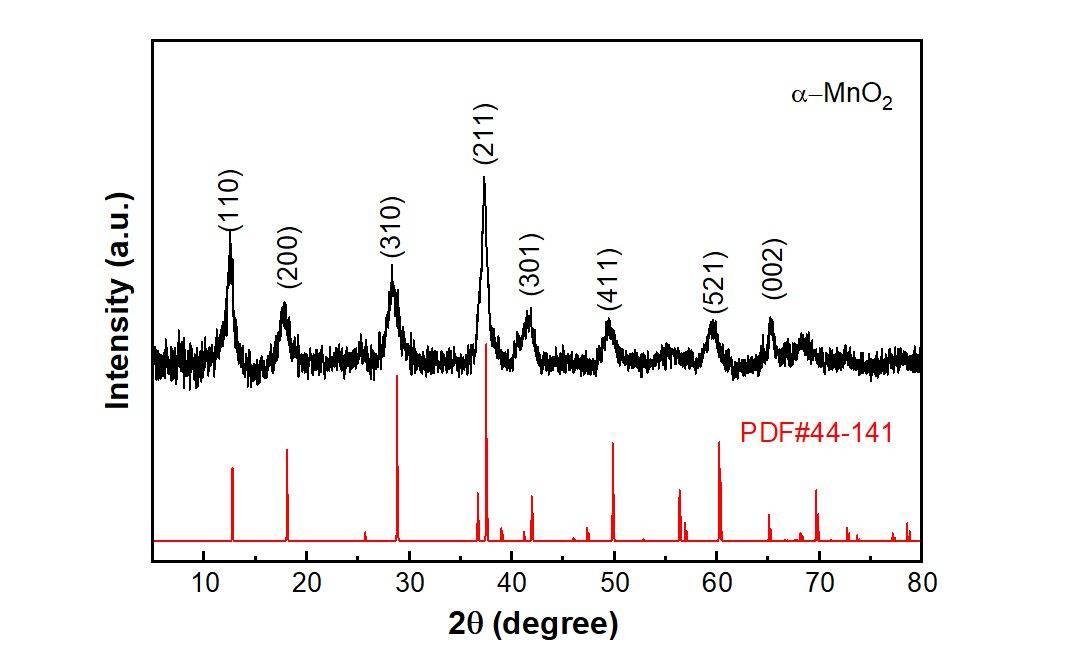

La détermination des plans cristallins correspondant aux angles de diffraction dans la diffraction des rayons X (XRD) est une étape critique de l'analyse des matériaux. Ce processus implique généralement de faire correspondre les diagrammes de diffraction observés avec les cartes de données de diffraction des poudres standard, qui fournissent une base de données complète des structures cristallines connues et des angles de diffraction correspondants. Pour les matériaux dont la structure est connue, ce processus de mise en correspondance peut être simple, permettant aux chercheurs d'identifier rapidement les plans cristallins responsables des pics de diffraction observés.

En revanche, pour les structures inconnues ou complexes, la tâche devient plus ardue. Dans ce cas, des outils logiciels spécialisés tels que treaor90 peuvent s'avérer inestimables. Ces outils utilisent des algorithmes avancés pour analyser les diagrammes de diffraction, en tenant compte de divers facteurs tels que l'intensité, la largeur et la position des pics. En comparant les données expérimentales à une vaste bibliothèque de structures cristallines connues, ces solutions logicielles peuvent aider à identifier les plans cristallins les plus probables, même lorsque la structure du matériau n'est pas immédiatement apparente.

En outre, l'utilisation de ces logiciels ne se limite pas à l'identification des plans cristallins. Ils peuvent également fournir des informations sur d'autres aspects des données de diffraction, comme l'influence de la taille des grains de l'échantillon sur la largeur et l'intensité des pics. Cette approche holistique garantit que l'analyse est complète et couvre tous les aspects pertinents du schéma de diffraction.

En résumé, alors que les cartes de données de diffraction de poudre standard sont essentielles pour identifier les plans cristallins dans les structures connues, les logiciels spécialisés tels que treaor90 joue un rôle crucial pour percer les mystères des matériaux inconnus ou complexes. Cette combinaison de méthodes traditionnelles et d'outils informatiques modernes garantit que la DRX reste une technique puissante et polyvalente dans la recherche en science des matériaux.

Intensité de diffraction et largeur de pic

L'intensité de la diffraction et la largeur du pic sont des paramètres critiques de l'analyse par diffraction des rayons X (DRX), principalement influencés par la taille des grains de l'échantillon. La taille et la distribution de ces grains ont un impact significatif sur les modèles de diffusion observés dans les spectres XRD. Le broyage fin de l'échantillon est essentiel pour obtenir des résultats de diffraction optimaux. Ce processus améliore la diffusion, car les grains plus petits offrent une plus grande surface d'interaction avec les rayons X, ce qui permet d'obtenir des pics plus nets et plus intenses dans le schéma de diffraction.

Cependant, il existe un équilibre délicat à maintenir. Un broyage excessif l'échantillon peut avoir des effets néfastes. Un broyage excessif peut entraîner amorphisation L'amorphisation est un état dans lequel la structure cristalline du matériau est perturbée, ce qui entraîne une perte de l'ordre à longue portée. Cette amorphisation se manifeste par un élargissement des pics dans le diagramme XRD, ce qui complique l'interprétation des données. L'élargissement de ces pics masque les caractéristiques de diffraction distinctes, ce qui rend difficile la détermination précise de la structure cristalline et de la taille des grains.

Pour éviter ces problèmes, il est essentiel de surveiller étroitement le processus de broyage. L'objectif est d'obtenir une taille de grain fine et uniforme sans induire d'amorphisation. Des techniques telles que le tamisage et le broyage contrôlé peuvent aider à maintenir la distribution granulométrique souhaitée. En outre, l'utilisation d'échantillons standard pour l'étalonnage peut aider à identifier tout effet d'élargissement dû à un broyage excessif, garantissant ainsi une analyse plus précise et plus fiable des données XRD.

Déplacements de pics en XRD

Les décalages de pics dans les diagrammes de diffraction des rayons X (XRD) peuvent indiquer plusieurs problèmes sous-jacents, chacun contribuant à des variations dans les angles de diffraction. L'une des causes principales est la substitution d'éléments La substitution d'un élément par un autre dans la structure cristalline modifie les paramètres du réseau, ce qui entraîne des déplacements de la position des pics. Ce phénomène est particulièrement courant dans les alliages et les matériaux composites, où différents éléments peuvent occuper des sites de réseau similaires.

Un autre facteur important est les erreurs de préparation des échantillons . Un mauvais broyage ou tamisage des échantillons de poudre peut entraîner des tailles de particules non uniformes, ce qui se traduit par des diagrammes de diffraction incohérents. Par exemple, un broyage excessif peut entraîner une amorphisation, où la structure cristalline est perturbée, ce qui peut se manifester par des décalages de pics. De même, les échantillons en vrac qui ne sont pas correctement polis ou nettoyés peuvent présenter des irrégularités de surface qui affectent les angles de diffraction.

Les problèmes d'étalonnage des instruments jouent également un rôle crucial dans les décalages de pics. Les erreurs d'étalonnage peuvent résulter d'un mauvais alignement de l'instrument XRD ou de l'utilisation de normes d'étalonnage obsolètes. Pour atténuer ces problèmes, il est essentiel d'étalonner régulièrement l'instrument en utilisant des échantillons standard dont les diagrammes de diffraction sont connus. Ces étalons servent de référence pour corriger tout écart dans les données mesurées, garantissant ainsi des résultats précis et fiables.

En résumé, il est essentiel de comprendre les causes des décalages de pics pour pouvoir interpréter correctement les données obtenues par XRD. En abordant la question de la substitution des éléments, en affinant les techniques de préparation des échantillons et en maintenant un étalonnage rigoureux des instruments, les chercheurs peuvent minimiser ces décalages et améliorer la précision de leurs analyses par XRD.

Produits associés

- Porte-échantillon DRX pour diffractomètre à rayons X, lame pour poudre

- Moule de pressage de pastilles de poudre de laboratoire à anneau en acier XRF & KBR pour FTIR

- Presse à pastilles de poudre de laboratoire à anneau en plastique XRF & KBR pour FTIR

- Presse hydraulique automatique de laboratoire pour pastilles XRF & KBR

- Moule de pressage de pastilles de poudre d'acide borique XRF pour usage en laboratoire

Articles associés

- Exploiter la puissance des modules de spectromètre XRF : Un guide complet

- Comment choisir la presse à granulés XRF adaptée à vos besoins ?

- Techniques de préparation d'échantillons dans l'analyse par fluorescence X : méthodes de poudre pressée et libre

- Comment transformer la préparation des échantillons d'analyse XRF en succès

- Préparation efficace des échantillons pour l'analyse XRF via la méthode des pastilles pressées