Structure et principe de base

Ballon de distillation et tube condenseur

Le ballon de distillation, qui a souvent la forme d'une aubergine ou d'un ballon à fond rond, est un composant essentiel du système d'évaporation rotatif. Ce ballon est doté d'un orifice fraisé standard, qui est essentiel pour assurer la sécurité des connexions au sein de l'installation de distillation. Le ballon est relié à une pompe de décompression par l'intermédiaire d'un tube condenseur serpentin très efficace. Ce tube condenseur est conçu pour maximiser le reflux, garantissant que les solvants organiques évaporés sont efficacement condensés et collectés.

Le tube condenseur en serpentin facilite non seulement le transfert efficace de la chaleur, mais comprend également une ouverture supplémentaire qui se connecte à un ballon de réception. Ce ballon de réception, équipé de son propre orifice fraisé, est stratégiquement placé pour recueillir les solvants condensés au fur et à mesure qu'ils s'évaporent du ballon de distillation. Ce système à double ballon assure un processus continu de l'évaporation à la collecte, en maintenant l'intégrité et la pureté des solvants distillés.

En résumé, le ballon de distillation et le tube condenseur font partie intégrante du fonctionnement de l'évaporateur rotatif, fournissant un mécanisme robuste et efficace pour l'évaporation et la collecte des solvants. Leur conception et leur fonctionnalité sont essentielles à l'efficacité globale du processus de distillation.

Fonctionnement et sécurité du système

Le piston à trois voies, stratégiquement placé entre le tube du condenseur et la pompe de décompression, est un élément essentiel du fonctionnement d'un évaporateur rotatif. Cette vanne polyvalente permet au système de passer de la pression atmosphérique à un état de décompression, facilitant ainsi le transfert de solvants et les processus de distillation.

Lorsque le système est relié à l'atmosphère, le ballon de distillation et le ballon de réception peuvent être retirés en toute sécurité, ce qui permet le transfert des solvants. Inversement, lorsque le système est relié à la pompe de décompression, il doit être maintenu en état de décompression pour assurer une évaporation efficace.

Pour utiliser l'évaporateur rotatif de manière sûre et efficace, les utilisateurs doivent respecter une séquence spécifique. Dans un premier temps, le système doit être décompressé pour créer les conditions de vide nécessaires. Ensuite, le moteur doit être activé pour faire tourner le ballon de distillation. À la fin du processus, il est impératif d'arrêter le moteur, puis de relâcher progressivement le vide jusqu'à la pression atmosphérique. Cette approche séquentielle permet d'éviter que le ballon de distillation ne se déloge pendant la rotation, ce qui garantit à la fois la sécurité et l'efficacité.

Processus de chauffage et d'évaporation

Le processus de chauffage et d'évaporation dans un évaporateur rotatif est méticuleusement contrôlé pour garantir une distillation efficace. Le système comprend généralement un bain-marie thermostatique qui sert de source de chaleur principale et maintient le ballon à une température optimale. Grâce à une commande électronique précise, le ballon tourne à une vitesse constante, généralement comprise entre 50 et 160 tours/minute, ce qui augmente considérablement la surface d'évaporation en créant une fine pellicule de solvant sur la surface intérieure du ballon.

Pour améliorer le processus d'évaporation, une pompe à vide est utilisée pour créer une pression négative à l'intérieur du ballon d'évaporation, réduisant généralement la pression à une valeur comprise entre 400 et 600 mmHg. Cet environnement sous vide abaisse le point d'ébullition du solvant, ce qui permet une évaporation plus rapide et plus efficace. Le ballon, tout en tournant, est immergé dans le bain-marie, ce qui permet à la solution de subir une évaporation par diffusion dans ces conditions contrôlées.

Le système d'évaporateur rotatif est conçu pour maximiser l'efficacité de la distillation. Le bain chauffant permet de contrôler étroitement la température du solvant, qui s'approche souvent de son point d'ébullition sans toutefois le dépasser. Simultanément, la rotation du ballon permet non seulement d'augmenter la surface d'évaporation, mais aussi d'empêcher la formation de bulles, qui pourraient autrement perturber le processus.

En outre, le système intègre un condenseur à haut rendement qui liquéfie rapidement la vapeur chaude, accélérant encore le taux d'évaporation. Ce mécanisme de refroidissement est essentiel pour maintenir le vide et garantir une récupération efficace du solvant évaporé. La combinaison de ces éléments - contrôle précis de la température, rotation contrôlée et condensation efficace - permet à l'évaporateur rotatif de traiter une large gamme de solvants et d'échantillons avec une efficacité et une précision élevées.

Historique du développement de l'évaporateur rotatif

Des origines anciennes

Les origines des techniques de distillation remontent à l'Antiquité. Les marins de la Grèce antique, par exemple, ont observé que des gouttelettes de condensation se formaient sur leurs voiles par temps de brouillard. Pour exploiter ce phénomène naturel, ils ont imaginé une méthode permettant de recueillir de l'eau douce en plaçant de la laine sur des réservoirs chauffés. Ce système rudimentaire, appelé plus tard "condenseur à laine", est l'une des premières tentatives d'utilisation de la condensation pour la purification de l'eau.

Vers le IIe siècle après J.-C., les alchimistes ont fait un grand pas en avant en mettant au point le premier dispositif de distillation en cuivre, connu sous le nom de "pot de distillation". Cet appareil a marqué le début des processus de distillation contrôlée, jetant les bases des progrès futurs de la chimie et de la technologie. Ces premières innovations, bien que simples au regard des normes modernes, ont joué un rôle essentiel dans l'évolution des techniques de distillation qui allaient finalement conduire à la mise au point des évaporateurs rotatifs.

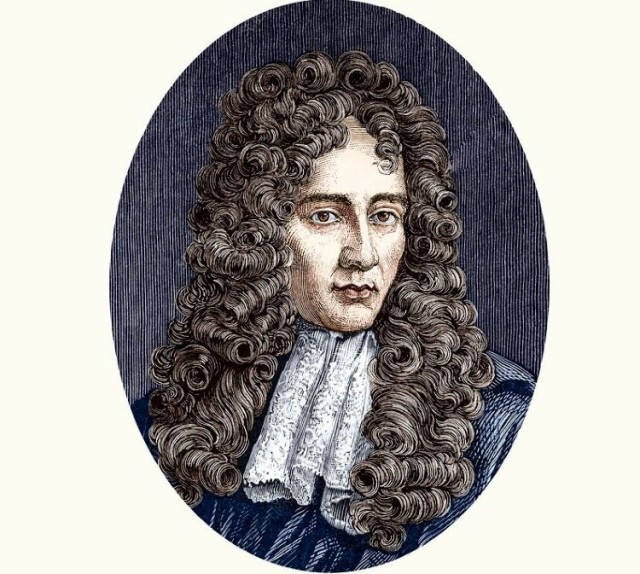

Développements révolutionnaires

Au XVIIe siècle, le physicien irlandais Robert Boyle a mis au point une technique révolutionnaire de distillation sous vide, qui a démontré la relation cruciale entre la pression et le point d'ébullition. Cette découverte a considérablement accéléré le processus de distillation, jetant les bases des progrès futurs. Au milieu du XXe siècle, les scientifiques C.C. Draig et M.E. Volk ont introduit le concept novateur des flacons rotatifs, qui facilitent le mélange des échantillons et améliorent la distribution de la chaleur. Ce changement fondamental de méthodologie a conduit à la création du premier évaporateur rotatif commercial, révolutionnant les pratiques de laboratoire et préparant le terrain pour les technologies de distillation modernes.

L'intégration de ces deux développements révolutionnaires - la distillation sous vide et les flacons rotatifs - a marqué une ère de transformation dans l'expérimentation scientifique. La distillation sous vide a permis un contrôle précis du point d'ébullition des solvants, tandis que la rotation des flacons a maximisé la surface d'évaporation, garantissant une élimination efficace et rapide des solvants. Cette synergie a non seulement amélioré la vitesse et la précision de la distillation, mais a également ouvert la voie à des expériences plus complexes et à plus grande échelle, faisant ainsi progresser de manière significative le domaine de la chimie et des sciences connexes.

Progrès modernes

À l'aube du XXIe siècle, l'intelligence artificielle (IA) n'est plus un concept futuriste, mais une réalité tangible qui remodèle les industries du monde entier. Dans le domaine de l'automatisation des laboratoires, cette vague technologique a entraîné des avancées significatives, en particulier dans le fonctionnement et l'efficacité des évaporateurs rotatifs. L'essorage intelligent, qui n'était qu'une idée visionnaire, est aujourd'hui devenu la référence dans les laboratoires contemporains.

Les évaporateurs rotatifs modernes sont équipés de systèmes d'intelligence artificielle avancés qui non seulement surveillent, mais aussi ajustent de manière autonome des paramètres critiques tels que la pression du vide, la température de chauffage et la vitesse de rotation. Ce niveau d'automatisation garantit des conditions de distillation optimales, réduisant la probabilité d'erreur humaine et améliorant la reproductibilité des expériences. Par exemple, l'IA peut prédire et atténuer les problèmes potentiels tels que l'ébullition de l'échantillon ou un transfert de chaleur inefficace, préservant ainsi l'intégrité de l'expérience.

En outre, l'intégration d'algorithmes d'apprentissage automatique permet à ces appareils de tirer des enseignements des opérations passées et d'améliorer continuellement leurs performances au fil du temps. Cela signifie que chaque processus de distillation devient plus efficace et plus précis au fur et à mesure que le système accumule des données et affine ses stratégies opérationnelles. Il en résulte un environnement de laboratoire où les tâches de distillation complexes sont exécutées avec une précision et une cohérence inégalées.

Outre les améliorations opérationnelles, les évaporateurs rotatifs pilotés par l'IA offrent des gains de temps considérables. Les systèmes automatisés peuvent prendre en charge des tâches répétitives et chronophages, ce qui permet aux chercheurs de se concentrer sur des aspects plus critiques de leur travail. Cela permet non seulement d'accélérer le processus de recherche, mais aussi d'ouvrir de nouvelles voies à l'innovation et à la découverte.

L'avènement de l'IA dans les évaporateurs rotatifs représente un changement de paradigme dans les pratiques de laboratoire, marquant une nouvelle ère où la technologie et la science convergent pour repousser les limites du possible. À mesure que ces systèmes intelligents continuent d'évoluer, l'avenir de l'automatisation des laboratoires s'annonce prometteur, avec des applications potentielles allant bien au-delà des capacités actuelles des équipements traditionnels.

Connaissances en matière de maintenance

Contrôles avant utilisation

Avant d'entamer toute opération avec l'évaporateur rotatif, il est impératif de procéder à une inspection complète avant utilisation. Ce processus est crucial pour garantir la sécurité et l'efficacité de la procédure de distillation. Commencez par examiner les composants en verre, en particulier le ballon de distillation et le tube du condenseur, à la recherche de fissures ou d'éclats visibles. Même une petite imperfection peut entraîner une défaillance catastrophique en cours de fonctionnement.

Ensuite, vérifiez l'alignement et l'étanchéité de toutes les interfaces. Des interfaces correctement alignées et solidement fixées sont essentielles au maintien d'un vide efficace et à la prévention des fuites. Utilisez un chiffon doux ou une serviette propre pour essuyer délicatement les interfaces et appliquez une fine couche de graisse à vide pour garantir une étanchéité optimale.

En outre, manipulez tous les articles en verre avec précaution pour éviter toute contrainte inutile susceptible de provoquer une rupture. Une manipulation légère et une mise en place précise sont essentielles pour éviter les dommages. Une fois que tous les composants ont été vérifiés et jugés sûrs, procédez à l'installation en veillant à ce que chaque pièce soit correctement positionnée et fixée.

En respectant ces vérifications avant utilisation, vous pouvez réduire considérablement le risque de défaillance de l'équipement et garantir un processus de distillation efficace et sans heurts.

Maintenance de l'interface

Pour garantir la longévité et les performances optimales de votre évaporateur rotatif, il est essentiel d'entretenir correctement les interfaces. Commencez par nettoyer délicatement l'interface à l'aide d'un chiffon doux, ou d'une serviette propre si nécessaire. Cette étape est essentielle pour éliminer tout débris ou résidu susceptible d'entraver le bon fonctionnement de l'appareil.

Une fois l'interface nettoyée, appliquez une fine couche de graisse à vide. Ce lubrifiant améliore non seulement les performances d'étanchéité, mais protège également l'interface des contaminants environnementaux, tels que la poussière et le sable. Il est impératif de recouvrir la graisse à vide après application afin d'éviter que ces éléments ne pénètrent et ne compromettent l'intégrité du joint.

Lors de l'assemblage des interfaces, évitez de trop serrer les vis. Bien qu'il semble logique de fixer les connexions aussi fermement que possible, cela peut entraîner des dommages à long terme. Au lieu de cela, desserrez et resserrez périodiquement les interfaces pour éviter que les connecteurs ne soient bloqués de manière permanente ou "mordus". Cette pratique garantit que les interfaces restent flexibles et fonctionnelles, réduisant ainsi le risque de réparations ou de remplacements coûteux.

En suivant ces étapes de maintenance, vous pouvez prolonger la durée de vie des interfaces de votre évaporateur rotatif et garantir des performances constantes et fiables dans vos opérations de laboratoire.

Directives opérationnelles

Pour garantir un fonctionnement sûr et efficace de votre évaporateur rotatif, suivez ces instructions étape par étape :

-

Séquence d'alimentation: Commencez par mettre l'appareil sous tension. Cette étape initiale prépare le système à fonctionner.

-

Vitesse de montée en puissance: Permettre à la machine d'augmenter progressivement sa vitesse, d'un démarrage lent à une vitesse de fonctionnement maximale. Cette accélération progressive permet de stabiliser le système et d'éviter les changements de pression soudains.

-

Séquence d'arrêt: Lorsqu'il est temps d'arrêter le processus, il faut d'abord arrêter complètement la machine. Cela permet de s'assurer que tous les composants sont au repos avant de prendre d'autres mesures.

-

Arrêt: Après l'arrêt complet de la machine, coupez l'interrupteur d'alimentation. Cette séquence permet d'éviter que l'énergie résiduelle ne provoque des opérations involontaires.

-

Manipulation de l'interrupteur PTFE: Soyez prudent avec les interrupteurs PTFE situés dans l'ensemble du système. Un serrage excessif de ces interrupteurs peut entraîner des dommages, en particulier sur les composants en verre. Il est conseillé de maintenir un équilibre, en veillant à ce qu'ils soient bien fixés mais pas trop serrés.

En respectant ces directives opérationnelles, vous pouvez réduire considérablement le risque de défaillance mécanique et assurer la longévité de votre évaporateur rotatif.

Entretien après utilisation

Après chaque utilisation, il est impératif de maintenir la propreté et la fonctionnalité de votre évaporateur rotatif pour garantir sa longévité et ses performances optimales. Commencez par essuyer délicatement la surface de l'appareil avec un chiffon doux pour éliminer toute trace d'huile, de tache ou de solvant. Cette simple étape permet d'éviter l'accumulation de contaminants susceptibles d'entraver les opérations futures.

L'interrupteur PTFE est un élément essentiel auquel il convient de prêter attention. Après avoir arrêté la machine, il est conseillé de desserrer le commutateur PTFE afin d'éviter les contraintes statiques à long terme, qui peuvent entraîner une déformation du piston. L'entretien régulier du commutateur PTFE garantit un fonctionnement sans heurts et prolonge la durée de vie de l'équipement.

Le joint d'étanchéité est un autre élément clé qui nécessite une attention périodique. Pour nettoyer la bague d'étanchéité :

- Retirer le joint d'étanchéité: Détachez soigneusement la bague d'étanchéité de l'arbre.

- Inspecter l'arbre: Vérifier qu'il n'y a pas de saletés ou de débris sur l'arbre.

- Nettoyer l'arbre: Nettoyez l'arbre à l'aide d'un chiffon doux.

- Appliquer de la graisse à vide: Appliquez une petite quantité de graisse à vide sur l'arbre pour maintenir la lubrification.

- Réinstaller la bague d'étanchéité: Assurez-vous que la bague d'étanchéité est correctement réinstallée pour maintenir un joint étanche.

Ce processus permet de maintenir l'arbre et la bague d'étanchéité dans des conditions optimales, en veillant à ce qu'ils restent glissants et fonctionnels.

Enfin, il est essentiel de protéger les composants électriques de l'évaporateur rotatif. L'eau et l'humidité sont les ennemis des systèmes électriques ; il faut donc veiller à ce que l'eau n'entre pas en contact avec les pièces électriques. L'humidité peut provoquer des courts-circuits et d'autres défaillances électriques, entraînant des réparations coûteuses et des temps d'arrêt. En respectant ces consignes d'entretien après utilisation, vous pouvez protéger votre évaporateur rotatif et vous assurer qu'il continuera à fonctionner efficacement pendant de nombreuses années.

Comment acheter un évaporateur rotatif

Sélection des spécifications

Lors du choix d'un évaporateur rotatif, l'une des principales considérations est le volume de la bouteille d'évaporation, qui est directement lié à la quantité de matière à traiter. Les évaporateurs rotatifs sont généralement classés en fonction de la capacité de leur bouteille d'évaporation :

-

Échelle de laboratoire: Pour les expériences à petite échelle, les évaporateurs rotatifs dotés de bouteilles d'évaporation de 2, 3 ou 5 litres sont idéaux. Ces évaporateurs sont parfaits pour traiter de petites quantités de matériaux et sont couramment utilisés dans le domaine de la recherche où la précision et la perte minimale d'échantillons sont essentielles.

-

Échelle pilote: Pour les essais pilotes, lorsque de plus grandes quantités sont nécessaires, les évaporateurs d'une capacité de 5 à 20 litres sont plus appropriés. Ces unités peuvent traiter des volumes plus importants, ce qui les rend idéales pour les essais de pré-production et le développement de processus.

-

Échelle de production: Pour la production à grande échelle, on utilise des évaporateurs rotatifs dont les bouteilles d'évaporation ont un volume de 20 à 50 litres. Ces unités plus grandes sont conçues pour gérer un débit élevé et sont souvent utilisées dans des environnements industriels où l'efficacité et la capacité sont primordiales.

Outre ces capacités standard, il est également possible d'augmenter le volume de la bouteille d'évaporation dans des circonstances particulières. Pour ce faire, on peut utiliser un tube d'alimentation continue, qui permet d'ajouter continuellement de la matière pendant la distillation, augmentant ainsi la quantité totale de matière pouvant être traitée en une seule fois. Cette caractéristique est particulièrement utile dans les scénarios où la matière doit être traitée en grandes quantités sans interruption.

Efficacité de la distillation et sécurité

L'efficacité de la distillation d'un évaporateur rotatif est un facteur critique qui influence directement le nombre d'échantillons pouvant être traités dans un laps de temps donné. Dans les scénarios où le solvant reste constant, une efficacité de distillation plus élevée se traduit par un plus grand nombre d'échantillons distillés par jour. Par conséquent, lorsqu'il s'agit d'un grand volume d'échantillons, la décision d'acheter un évaporateur rotatif doit tenir compte de l'efficacité de la distillation.

La sécurité des opérations de distillation, en revanche, est primordiale et dépend souvent de deux facteurs principaux : le solvant et le moyen de chauffage. Le solvant, qui est la substance qui subit l'évaporation, présente des risques inhérents s'il n'est pas manipulé correctement. Les solvants courants comme l'éthanol et l'acide acétique, par exemple, peuvent être volatils et inflammables, ce qui nécessite des protocoles de sécurité rigoureux. De même, le fluide chauffant, qui fournit l'énergie thermique nécessaire à l'évaporation, doit être géré avec soin pour éviter toute surchauffe et tout danger potentiel.

Pour atténuer ces risques, plusieurs mesures de sécurité peuvent être mises en œuvre. Par exemple, l'utilisation d'un dispositif de condensation secondaire peut améliorer la récupération des solvants, réduisant ainsi le risque d'exposition aux solvants. En outre, le maintien d'un niveau de vide approprié dans le système peut aider à contrôler le point d'ébullition du solvant, ce qui renforce encore la sécurité.

En résumé, si l'optimisation de l'efficacité de la distillation est essentielle pour la productivité, il est tout aussi important d'assurer la sécurité du processus de distillation afin de protéger à la fois l'équipement et les opérateurs concernés.

Considérations environnementales

Lors de l'optimisation de l'environnement du laboratoire pour l'utilisation de l'évaporateur rotatif, plusieurs considérations clés peuvent améliorer de manière significative l'efficacité et la durabilité de la récupération des solvants. L'une des stratégies les plus efficaces est l'intégration d'un dispositif de condensation secondaire. Ce composant supplémentaire peut maximiser la récupération des solvants distillés, réduisant ainsi les déchets et les coûts d'exploitation.

Stratégies environnementales clés :

-

Dispositif de condensation secondaire:

- Fonction: Le dispositif de condensation secondaire fonctionne en tandem avec le condenseur primaire pour capturer et liquéfier les solvants qui pourraient autrement s'échapper.

- Les avantages: Ce processus de condensation à deux étages garantit des taux de récupération plus élevés, en particulier pour les solvants volatils. Il permet également de maintenir un niveau de vide constant, ce qui est essentiel pour une distillation efficace.

-

Efficacité énergétique:

- Contrôle thermostatique: La mise en place de contrôles thermostatiques permet d'optimiser les processus de chauffage et de refroidissement, réduisant ainsi la consommation d'énergie.

- Systèmes de récupération de chaleur: L'utilisation de systèmes de récupération de la chaleur permet de recycler l'excès de chaleur généré pendant la distillation, ce qui améliore encore l'efficacité énergétique.

-

Sélection des matériaux:

- Matériaux durables: Le choix de matériaux durables et respectueux de l'environnement, tels que le verre ou certains types de plastique, peut réduire l'impact environnemental de l'équipement.

- Composants recyclables: Veiller à ce que les composants tels que les joints et les garnitures soient fabriqués à partir de matériaux recyclables peut contribuer à rendre l'installation du laboratoire plus écologique.

-

Gestion des déchets:

- Recyclage des solvants: La mise en œuvre de programmes de recyclage des solvants peut minimiser l'élimination des matières dangereuses.

- Élimination appropriée: Veiller à ce que tous les déchets soient éliminés conformément aux réglementations environnementales est essentiel pour maintenir un laboratoire durable.

En intégrant ces stratégies, les laboratoires peuvent non seulement améliorer l'efficacité de leurs évaporateurs rotatifs, mais aussi contribuer à un cadre opérationnel plus durable et plus respectueux de l'environnement.

Avantages et inconvénients

Avantages et inconvénients

Tous les évaporateurs rotatifs sont équipés d'un moteur de levage intégré, qui élève automatiquement le ballon au-dessus du pot de chauffage pendant les coupures de courant, ce qui garantit la sécurité et évite les pertes d'échantillons. Cette caractéristique, combinée à la force centripète et à la friction entre l'échantillon liquide et le ballon d'évaporation, crée une fine pellicule de liquide sur la surface intérieure du ballon. Ce film augmente considérablement la surface de chauffe, facilitant ainsi une évaporation plus efficace.

La force de rotation générée par le mouvement de l'échantillon supprime efficacement l'ébullition, ce qui permet des processus de distillation contrôlés et doux. Ces caractéristiques, ainsi que la conception conviviale de l'appareil, rendent les évaporateurs rotatifs modernes très efficaces pour la distillation rapide et douce d'une large gamme d'échantillons. Même les utilisateurs peu expérimentés peuvent utiliser ces appareils avec facilité, ce qui garantit des résultats cohérents et fiables.

Inconvénients

L'un des principaux défis associés à l'utilisation des évaporateurs rotatifs est le risque de perte d'échantillon par ébullition, en particulier lorsqu'il s'agit de mélanges volatils tels que l'éthanol et l'eau. Ce problème peut avoir un impact significatif sur l'intégrité et le rendement de l'expérience. Pour atténuer ce risque, plusieurs stratégies peuvent être employées :

-

Réglage de la force de la pompe à vide: Un contrôle minutieux de la puissance de la pompe à vide pendant la phase de mélange du processus de distillation peut aider à prévenir l'ébullition. En réglant avec précision la pression du vide, il est possible d'augmenter le point d'ébullition du solvant, ce qui réduit la probabilité de perte d'échantillon.

-

Contrôle de la température: Il est essentiel de maintenir un contrôle précis de la température du bain chauffant. De légers écarts de température peuvent entraîner une ébullition soudaine. L'utilisation de systèmes avancés de contrôle de la température permet de maintenir un environnement stable et d'éviter une ébullition incontrôlée.

-

Particules anti-ébullition: L'ajout de particules anti-ébullition à l'échantillon peut supprimer efficacement la formation de bulles, garantissant ainsi un processus de distillation plus fluide. Ces particules perturbent la tension superficielle, empêchant la formation de grosses bulles qui pourraient conduire à l'ébullition.

-

Tubes condenseurs spéciaux: Les évaporateurs rotatifs peuvent être équipés de tubes condenseurs spéciaux conçus pour les distillations difficiles. Ces tubes sont optimisés pour traiter les échantillons sujets à la formation de mousse, ce qui améliore l'efficacité de la condensation et réduit le risque de perte d'échantillon.

| Stratégie | Description de la stratégie |

|---|---|

| Réglage de la pompe à vide | Réglage fin de la pression du vide pour augmenter le point d'ébullition du solvant. |

| Contrôle de la température | Utilisation de systèmes avancés de contrôle de la température pour maintenir un environnement stable. |

| Particules anti-bulles | Ajout de particules pour perturber la tension superficielle et empêcher la formation de bulles. |

| Tubes de condenseur spéciaux | Équiper le système de tubes optimisés pour les distillations difficiles. |

La mise en œuvre de ces stratégies permet de réduire considérablement le risque de perte d'échantillon due à l'ébullition, ce qui garantit un processus de distillation plus efficace et plus fiable.

Précautions d'utilisation

Précautions générales

Lors de la manipulation des pièces en verre pour la réception et l'installation, il est essentiel de faire preuve de prudence et de soin. Ces pièces doivent être tenues et placées délicatement afin d'éviter tout dommage. Avant l'installation, il est essentiel de nettoyer soigneusement les pièces, en veillant à les sécher ou à les laisser sécher à l'air libre.

Avant l'assemblage, chaque bouche de broyage, surface d'étanchéité, bague d'étanchéité et joint doit être méticuleusement enduit d'une couche de graisse à vide. Cette étape est essentielle au maintien d'une étanchéité efficace, indispensable au bon fonctionnement de l'évaporateur rotatif.

Il est également impératif de s'assurer que le réservoir de chauffage est rempli d'eau avant de le mettre sous tension. Le brûlage à sec, qui se produit lorsque le réservoir est vide, est strictement interdit et peut entraîner de graves dommages pour l'équipement. Le fait de remplir correctement le réservoir de chauffage garantit un fonctionnement sûr et efficace, en évitant tout risque potentiel.

Contrôles du système

Avant de lancer le processus de pompage à vide sur l'évaporateur rotatif RE-52B, il est essentiel d'effectuer une série de contrôles du système afin de garantir l'intégrité et la sécurité de l'équipement. Ces vérifications sont conçues pour éviter tout dommage potentiel au ballon et garantir des performances optimales pendant le processus de distillation.

-

Étanchéité des joints et des interfaces: Vérifier que tous les joints et interfaces sont correctement scellés. Il s'agit notamment de vérifier les connexions entre le ballon de distillation, le tube du condenseur et la pompe à vide pour s'assurer qu'il n'y a pas de fuites susceptibles de compromettre l'intégrité du vide.

-

Efficacité de la bague d'étanchéité et de la surface: Évaluez l'état des bagues et des surfaces d'étanchéité. Assurez-vous qu'ils ne sont pas usés ou endommagés, car cela pourrait entraîner des fuites et un fonctionnement inefficace. Une bonne étanchéité est essentielle pour maintenir un niveau de vide constant.

-

Application de graisse à vide: Vérifiez l'application de la graisse à vide entre la broche et la bague d'étanchéité. Une bonne application de graisse garantit un fonctionnement régulier et évite les fuites. Une application insuffisante ou incorrecte peut entraîner des frictions et des dommages potentiels.

-

Intégrité de la pompe à vide et du tuyau: Inspectez la pompe à vide et ses tuyaux pour détecter tout signe d'usure ou de détérioration. Une pompe ou un tuyau qui fuit peut réduire considérablement l'efficacité du système de vide et présenter des risques pour la sécurité.

-

État des pièces en verre: Examinez toutes les pièces en verre pour vérifier qu'elles ne présentent pas de fissures, de cassures ou d'autres dommages. Des composants en verre endommagés peuvent entraîner une défaillance du système et constituer un risque pour la sécurité. Remplacez immédiatement les pièces endommagées afin d'éviter tout accident pendant le fonctionnement.

En effectuant ces contrôles détaillés, vous pouvez vous assurer que l'évaporateur rotatif RE-52B fonctionne de manière sûre et efficace, en minimisant les risques de dommages et en améliorant l'ensemble du processus de distillation.

Degré de vide

Le vide est le paramètre de processus le plus critique dans le fonctionnement d'un évaporateur rotatif, et les utilisateurs sont souvent confrontés à des défis liés au maintien d'un niveau de vide optimal. Ce problème est souvent lié à la nature des solvants utilisés, qui, dans les industries biochimiques et pharmaceutiques, comprennent généralement l'eau, l'éthanol, l'acide acétique, l'éther de pétrole et le chloroforme. Les pompes à vide standard peuvent ne pas résister à la nature corrosive de ces solvants organiques puissants. Il est donc conseillé d'opter pour des pompes à vide spécialisées et résistantes à la corrosion, les pompes à vide à circulation d'eau étant fortement recommandées pour leur durabilité et leur efficacité.

Pour tester l'étanchéité de l'instrument, une méthode simple mais efficace consiste à déconnecter le tube à vide externe et à observer le vacuomètre de l'instrument. Le système doit maintenir un vide stable pendant au moins cinq minutes sans aucune fuite détectable. Si une fuite d'air est observée, il est essentiel d'inspecter les joints d'étanchéité et la bague d'étanchéité de l'arbre rotatif pour en vérifier l'efficacité. Inversement, si aucune fuite n'est détectée, il convient d'évaluer les performances de la pompe à vide et l'intégrité de la tuyauterie de vide.

| Paramètres | Considération |

|---|---|

| Type de solvant | Les industries biochimique et pharmaceutique utilisent des solvants organiques puissants tels que l'eau, l'éthanol, l'acide acétique, l'éther de pétrole et le chloroforme. |

| Sélection de la pompe à vide | Choisissez des pompes à vide spécialisées et résistantes à la corrosion, de préférence des pompes à circulation d'eau. |

| Test d'étanchéité | Déconnecter le tube à vide externe ; observer la stabilité de la jauge à vide pendant 5 minutes. |

| Détection des fuites | Vérifier les joints d'étanchéité et la bague d'étanchéité de l'arbre rotatif si une fuite est observée. |

| Intégrité du système | S'assurer que la pompe à vide et la tuyauterie de vide fonctionnent correctement si aucune fuite n'est détectée. |

Augmentation de la température du moteur

Lors de l'utilisation d'un moteur spécial triphasé de 220 V avec une isolation de classe E et des enroulements en fil émaillé de polyester à haute résistance, il est essentiel de surveiller l'élévation de la température de surface du moteur. Ce moteur est conçu pour fonctionner de manière optimale dans des conditions spécifiques, telles qu'une altitude ne dépassant pas 1 000 mètres et une température ambiante ne dépassant pas 40 °C. Dans ces conditions, l'élévation de la température de surface du moteur - définie comme la différence entre la température de surface du moteur et la température ambiante - ne doit pas dépasser 45 °C. Cette augmentation de température est considérée comme normale et indique que le moteur fonctionne dans ses limites thermiques de sécurité.

Si l'augmentation de température dépasse 45 °C, il est impératif de procéder à une inspection complète du système de lubrification de la transmission du moteur. Des températures élevées peuvent être le signe d'une lubrification inadéquate, ce qui peut entraîner une augmentation des frottements et de la chaleur. En veillant à ce que le système de transmission soit correctement lubrifié, il est possible d'atténuer ce problème et d'éviter des dommages potentiels au moteur. Un entretien régulier et la surveillance de l'augmentation de la température du moteur sont essentiels pour maintenir des performances optimales et prolonger la durée de vie opérationnelle du moteur.

Produits associés

- Pompe à vide à circulation d'eau de laboratoire pour usage en laboratoire

- Pompe à vide rotative à palettes de laboratoire pour usage en laboratoire

- Pompe à vide à circulation d'eau verticale de laboratoire pour usage en laboratoire

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four rotatif continu scellé sous vide Four rotatif

Articles associés

- Découvrez les avantages de l'utilisation d'un évaporateur rotatif

- Choisir le bon évaporateur rotatif sous vide pour votre laboratoire

- Un guide étape par étape pour l'utilisation d'un évaporateur rotatif sous vide pour l'élimination des solvants

- Guide étape par étape pour faire fonctionner un appareil de distillation à court trajet

- Explorer la science derrière les évaporateurs rotatifs : comment ils fonctionnent et leurs applications