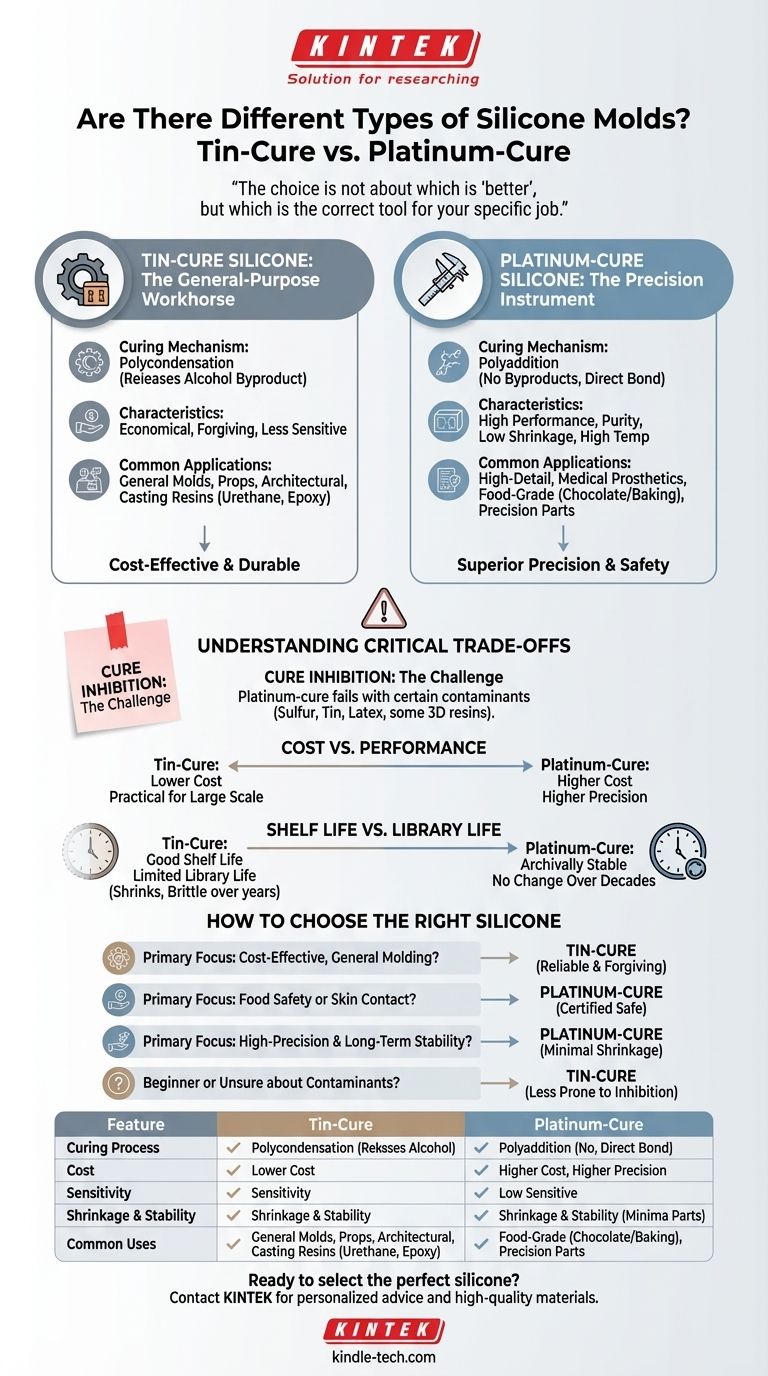

Oui, il existe deux principaux types de silicone utilisés pour la fabrication de moules. Ce sont les silicones à réticulation par étain (ou par polycondensation) et les silicones à réticulation par platine (ou par polyaddition). La différence fondamentale réside dans leur processus chimique de durcissement, qui dicte leur performance, leur coût et les applications appropriées.

Le choix entre le silicone à réticulation par étain et celui à réticulation par platine ne concerne pas ce qui est globalement « meilleur », mais quel est l'outil adapté à votre travail spécifique. Le silicone à réticulation par étain est un cheval de bataille fiable et économique, tandis que le silicone à réticulation par platine offre une précision et une sécurité supérieures pour les applications sensibles.

Silicone à Réticulation par Étain : Le Cheval de Bataille Polyvalent

Les silicones à réticulation par étain sont une option robuste et largement utilisée pour une variété de projets de fabrication de moules. Leur nom provient du catalyseur à base de sel d'étain utilisé pour initier le processus de durcissement.

Le Mécanisme de Durcissement : Polycondensation

Ce type de silicone durcit par une réaction de polycondensation. Lorsque le matériau durcit, il libère un sous-produit, généralement un alcool non toxique. Ce processus est très fiable et moins sensible aux facteurs environnementaux.

Caractéristiques Clés

Les silicones à réticulation par étain sont connus pour être plus économiques et plus tolérants. Ils ne sont pas facilement affectés par les contaminants mineurs à la surface du modèle maître, ce qui en fait un bon choix pour les débutants.

Applications Courantes

Leur durabilité et leur coût inférieur les rendent idéaux pour les moules polyvalents, les accessoires, les reproductions architecturales et le moulage de résines telles que l'uréthane, le polyester et l'époxy.

Silicone à Réticulation par Platine : L'Instrument de Précision

Les silicones à réticulation par platine représentent une formulation plus avancée, offrant des performances et une pureté supérieures. Ils reposent sur un catalyseur au platine pour leur processus de durcissement.

Le Mécanisme de Durcissement : Polyaddition

Ce silicone durcit par une réaction de polyaddition, qui crée une liaison chimique directe sans produire de sous-produits. Il en résulte un moule final plus stable et plus précis.

Caractéristiques Clés

Les principaux avantages des silicones à réticulation par platine sont leur très faible retrait, leur résistance aux hautes températures et leur stabilité dimensionnelle à long terme. Certaines formulations sont certifiées sans danger pour la peau ou pour les aliments.

Applications Courantes

Ces propriétés font du silicone à réticulation par platine la norme pour les applications à haute définition telles que les prothèses médicales, les effets spéciaux, les moules de qualité alimentaire pour le chocolat ou la pâtisserie, et les pièces de haute précision pour l'ingénierie.

Comprendre les Compromis Critiques

Choisir le mauvais silicone peut entraîner des échecs coûteux et frustrants. La différence la plus critique à comprendre est la sensibilité du silicone à réticulation par platine à la contamination.

Le Défi de l'Inhibition du Durcissement

L'inhibition du durcissement est le point de défaillance le plus courant pour les silicones à réticulation par platine. Cela se produit lorsque le catalyseur au platine entre en contact avec certains produits chimiques, empêchant le silicone de durcir correctement.

Les inhibiteurs courants comprennent le soufre (présent dans certaines pâtes à modeler), l'étain (provenant des silicones à réticulation par étain), le latex et certaines résines d'impression 3D. Un modèle contaminé laissera le moule collant et inutilisable au point de contact.

Coût vs Performance

Il existe une distinction de coût claire. Le silicone à réticulation par étain est nettement moins cher que celui à réticulation par platine. Cela en fait un choix pratique pour les projets à grande échelle ou les applications où la plus haute précision n'est pas requise.

Durée de Conservation vs Durée de Vie en Bibliothèque

Bien que les silicones à réticulation par étain aient une bonne durée de conservation, les moules eux-mêmes ont une « durée de vie en bibliothèque » limitée. Sur plusieurs années, ils peuvent continuer à se rétracter et à devenir cassants. Les moules à réticulation par platine sont archivés stables, ne présentant presque aucun changement sur des décennies.

Comment Choisir le Bon Silicone pour Votre Projet

Les exigences spécifiques de votre projet doivent être le seul guide de votre décision.

- Si votre objectif principal est le moulage général rentable : Le silicone à réticulation par étain est votre choix le plus fiable et le plus tolérant.

- Si votre objectif principal est la sécurité alimentaire ou le contact cutané : Vous devez utiliser un silicone à réticulation par platine correctement certifié.

- Si votre objectif principal est la haute précision et la stabilité à long terme : Le faible retrait et la qualité archivistique du silicone à réticulation par platine sont essentiels.

- Si vous êtes débutant ou incertain quant aux contaminants : Le silicone à réticulation par étain est moins sujet à l'inhibition et offre une plus grande chance de succès.

Comprendre ces différences fondamentales vous permet de choisir le bon matériau, assurant le succès de votre projet dès le départ.

Tableau Récapitulatif :

| Caractéristique | Silicone à Réticulation par Étain | Silicone à Réticulation par Platine |

|---|---|---|

| Processus de Durcissement | Polycondensation (libère de l'alcool) | Polyaddition (aucun sous-produit) |

| Coût | Économique | Coût plus élevé |

| Sensibilité | Tolérant, moins sujet à l'inhibition | Sensible aux contaminants (soufre, étain) |

| Retrait et Stabilité | Retrait plus élevé, durée de vie en bibliothèque limitée | Faible retrait, stable pour l'archivage |

| Utilisations Courantes | Moulage général, accessoires, architectural | Qualité alimentaire, médical, pièces de haute précision |

Prêt à choisir le silicone parfait pour votre projet ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité, y compris les matériaux de moulage en silicone adaptés à vos besoins spécifiques. Que vous créiez des prototypes détaillés, des moules de qualité alimentaire ou des pièces industrielles durables, nos experts peuvent vous aider à choisir le produit idéal pour assurer le succès et l'efficacité de votre laboratoire.

Contactez notre équipe dès aujourd'hui pour des conseils personnalisés et découvrez comment KINTEK peut soutenir votre innovation !

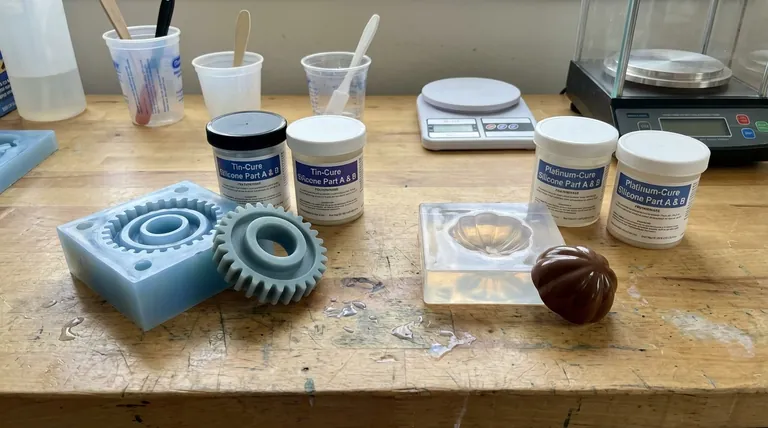

Guide Visuel

Produits associés

- Presse à moule polygonale pour laboratoire

- Moule de presse de laboratoire carré pour applications de laboratoire

- Moule de Presse à Billes pour Laboratoire

- Moule de Presse Cylindrique avec Échelle pour Laboratoire

- Moules de presse cylindriques Assemble Lab

Les gens demandent aussi

- Quel est le rôle physique des moules en graphite lors du pressage à chaud sous vide des corps bruts composites Cu-Al2O3 ?

- Quels sont les avantages de l'utilisation de moules en graphite de haute résistance dans le frittage par pressage à chaud des composites à base de Ti6Al4V ?

- Quel rôle jouent les moules de pression à haute température dans la fabrication de SiCp/Al ? Amélioration de la densification et de l'uniformité thermique

- Quelle est la fonction principale des moules en graphite de haute résistance ? Maîtriser l'efficacité du frittage sous presse à chaud sous vide

- Faut-il écrire "mould" ou "mold" ? Un guide pour une orthographe correcte par région