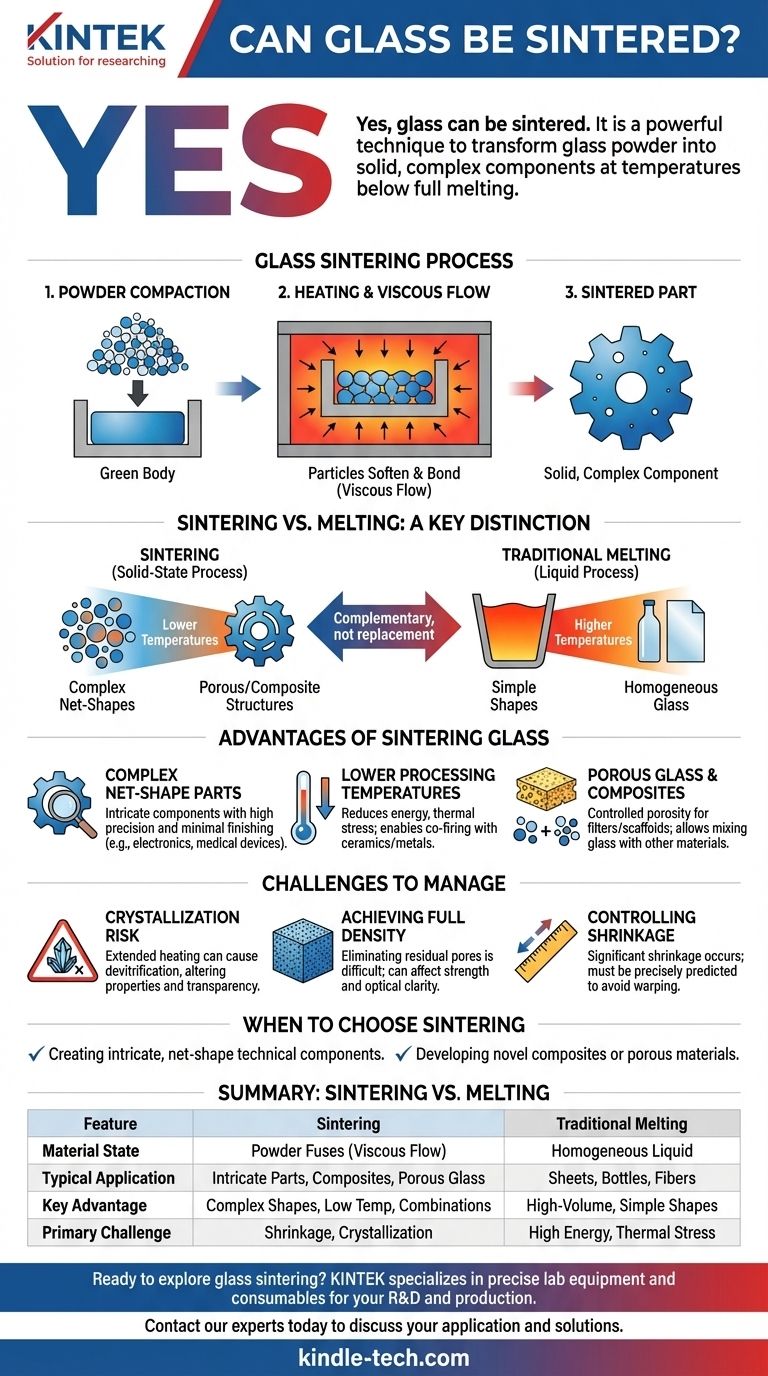

Oui, le verre peut être fritté. Il s'agit d'une technique de fabrication bien établie et puissante utilisée pour transformer la poudre de verre en composants solides et complexes. Le processus consiste à chauffer des particules de verre compactées à une température suffisamment élevée pour qu'elles fusionnent, mais en dessous du point où le verre fond complètement pour devenir liquide.

Alors que la fabrication traditionnelle du verre repose sur une fusion complète, le frittage offre une alternative cruciale. Il permet la fabrication de formes de verre complexes, de composites et de structures poreuses à des températures plus basses en liant les particules en poudre, élargissant ainsi fondamentalement les applications du matériau.

Ce que le frittage signifie pour le verre

Le frittage n'est pas un remplacement de la fusion traditionnelle du verre, mais un processus complémentaire pour des applications spécialisées. Comprendre son mécanisme est essentiel pour apprécier sa valeur.

Le processus fondamental

Lors du frittage, une fine poudre de verre, souvent appelée "fritte", est d'abord compactée dans une forme désirée. Ce "corps vert" est ensuite chauffé dans un four. À mesure que la température augmente, la viscosité du verre diminue, et la tension superficielle attire les particules les unes vers les autres, les faisant fusionner et densifier la structure.

Frittage vs. Fusion : Une distinction clé

La différence fondamentale réside dans l'état du matériau. La fusion implique de chauffer le verre jusqu'à ce qu'il devienne un liquide homogène, qui est ensuite coulé, soufflé ou étiré pour prendre une forme. Le frittage est un processus à l'état solide (ou plus précisément, à écoulement visqueux) qui lie les particules entre elles sans jamais atteindre une phase entièrement liquide.

La force motrice : L'écoulement visqueux

Pour le verre, le mécanisme principal du frittage est l'écoulement visqueux. Contrairement à la diffusion atomique qui entraîne le frittage dans les métaux et les céramiques cristallines, les particules de verre ramollissent et s'écoulent sous l'effet de la chaleur, ce qui leur permet de fusionner et d'éliminer les pores entre elles.

Les avantages du frittage du verre

Les ingénieurs et les scientifiques des matériaux se tournent vers le frittage lorsque les méthodes conventionnelles sont insuffisantes. Le processus offre plusieurs capacités uniques.

Fabrication de pièces complexes à forme nette

Le frittage excelle dans la production de composants petits et complexes avec une grande précision. Comme le matériau commence sous forme de poudre, il peut être moulé en une "forme nette" qui nécessite peu ou pas de finition, une tâche extrêmement difficile, voire impossible, avec du verre fondu. Ceci est essentiel pour les composants électroniques, optiques et de dispositifs médicaux.

Températures de traitement plus basses

Le frittage a lieu à des températures significativement plus basses que celles nécessaires pour faire fondre le verre. Cela réduit la consommation d'énergie et les contraintes thermiques sur l'équipement. Plus important encore, cela permet de co-cuire le verre avec d'autres matériaux, comme les céramiques ou les métaux, qui ne pourraient pas supporter les hautes températures de la fusion du verre.

Création de verre poreux et de composites

En contrôlant le temps et la température de frittage, vous pouvez arrêter le processus avant que la densification complète ne se produise. Ceci est utilisé pour créer intentionnellement du verre poreux, qui sert de filtres, d'évents ou d'échafaudages biomédicaux. C'est aussi le seul moyen pratique de créer des composites à matrice de verre en mélangeant de la poudre de verre avec d'autres matériaux en poudre.

Comprendre les compromis et les défis

Bien que puissant, le frittage du verre est un processus technique avec des défis spécifiques qui doivent être gérés pour atteindre les résultats souhaités.

Le risque de cristallisation indésirable

Le verre est un solide amorphe, non cristallin. Cependant, le maintenir à une température élevée pendant une période prolongée – comme cela se fait pendant le frittage – peut le faire dévitrifier, c'est-à-dire former des régions cristallines. Cela peut altérer ses propriétés mécaniques, sa résistance chimique et, surtout, sa transparence.

Atteindre la pleine densité

Éliminer les derniers pourcentages de porosité peut être très difficile. Les pores résiduels peuvent agir comme des concentrateurs de contraintes, réduisant la résistance mécanique de la pièce finale. Pour les applications optiques, ces pores peuvent diffuser la lumière, ce qui les rend hautement indésirables.

Contrôle du retrait

À mesure que le compact de poudre se densifie, il se rétracte. Ce retrait peut être substantiel (15-20 % ou plus) et doit être précisément prédit et contrôlé pour atteindre les dimensions et tolérances finales souhaitées. Un retrait non uniforme peut entraîner un gauchissement ou des fissures.

Appliquer le frittage du verre à votre objectif

Le choix entre le frittage et la fusion traditionnelle dépend entièrement de votre objectif final et de la complexité du composant dont vous avez besoin.

- Si votre objectif principal est de créer des composants complexes à forme nette pour des applications techniques : Le frittage est la méthode supérieure car il contourne les limitations de formage du verre fondu.

- Si votre objectif principal est de développer de nouveaux composites ou matériaux poreux : Le frittage est souvent la seule voie viable, vous permettant de combiner le verre avec d'autres matériaux ou d'ingénierie une porosité contrôlée.

- Si votre objectif principal est de produire des formes simples et à grand volume comme des feuilles, des bouteilles ou des fibres : La fusion et le formage traditionnels restent le processus le plus établi et le plus rentable.

En comprenant le frittage comme un outil spécialisé dans le traitement des matériaux, vous pouvez débloquer une nouvelle gamme de possibilités pour la fabrication avancée du verre.

Tableau récapitulatif :

| Caractéristique | Frittage | Fusion traditionnelle |

|---|---|---|

| État du matériau | Particules en poudre fusionnent (écoulement visqueux) | Liquide homogène |

| Application typique | Composants complexes, composites, verre poreux | Feuilles, bouteilles, fibres |

| Avantage clé | Formes nettes complexes, températures plus basses, combinaisons de matériaux | Grand volume, formes simples |

| Défi principal | Contrôle du retrait, éviter la cristallisation | Consommation d'énergie élevée, contrainte thermique |

Prêt à explorer comment le frittage peut faire progresser vos projets de fabrication de verre ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables précis nécessaires à la R&D et à la production réussies de frittage de verre. Notre expertise vous aide à surmonter des défis tels que le contrôle du retrait et la cristallisation pour atteindre vos objectifs matériels – des composants complexes de dispositifs médicaux aux nouveaux composites à matrice de verre.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir les bonnes solutions pour votre laboratoire.

Guide Visuel

Produits associés

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- À quelle température la porcelaine est-elle cuite ? Un guide des cycles de cuisson dentaire précis

- Pourquoi la porcelaine est-elle cuite sous vide ? Pour éliminer la porosité et obtenir une résistance et une translucidité supérieures

- Comment le contrôle précis de la température impacte-t-il le frittage des alliages TiAl ? Maîtriser le développement de la microstructure

- Pourquoi un four de plus de 1000°C est-il nécessaire pour le LLZO/LLTO ? Maîtriser le frittage à haute température pour les électrolytes céramiques

- Quelle est la différence entre VAR et VIM ? Variables Vimscript héritées contre API Neovim moderne